УХОД ЗА ТРУЩИМИСЯ СОЧЛЕНЕНИЯМИ

Под износом деталей машин понимается изменение размеров деталей в процессе работы, вызванное действием усилий на поверхности трения.

Характер и интенсивность износа деталей зависят в большей степени от условий трения, удельного давления и от состояния смазки трущихся сочленений.

Различают четыре вида трения скольжения:

— сухое трение — между трущимися поверхностями нет смазочного материала;

— жидкостное трение — смазывающая жидкость полностью отделяет трущиеся поверхности друг от друга, в этом случае при перемещении трущихся поверхностей возникает жидкостное трение, обусловленное внутренним трением частиц жидкости, т. е. трение между твердыми поверхностями заменяется трением между частицами жидкости;

— полужидкостное трение — масляный слой между трущимися деталями частично разрушен и вследствие этого в отдельных местах соприкосновения деталей возникает граничное или сухое трение;

— граничное трение — твердые тела отделены друг от друга тончайшим слоем смазки, находящимся под действием молекулярных сил металла.

Трение скольжения характеризуется следующими коэффициентами: сухое 0,1ч-3,0; жидкостное и полужидкостное 0,0007ч-0,01; граничное 0,01ч- 0,1.

Жидкостное трение не является характерным для всех трущихся сочленений самолета в силу малых скоростей скольжения и высоких удельных нагрузок, но может встречаться в быстроходных сочленениях некоторых агрегатов и двигателей самолета.

Согласно современным взглядам природа износа двойственна. Она обусловлена молекулярно-механическим характером взаимодействия поверхностей сопрягаемых деталей. Соприкосновение трущихся деталей всегда происходит не по всей поверхности трения, а только на отдельных ограниченных участках, суммарная площадь которых может быть в сотни раз меньше общей площади поверхности трения. Вследствие такого рода контакта трущихся поверхностей в них развиваются высокие удельные давления, приводящие к взаимному внедрению контактирующих участков, что обусловливает механическую составляющую силы трения. Силы взаимного притяжения, возникающие между сближенными элементами поверхностей, обусловливают молекулярную составляющую силы трения. При тангенциальном смещении трущихся поверхностей происходит разрушение образовавшихся связей. В зависимости от рода взаимодействия и характера этого взаимодействия возникают различные процессы разрушения трущихся поверхностей, одновременно происходит деформирование и нагревание слоя материала, прилегающего к контакту, которые вызывают в нем физико-химические изменения.

По классификации изнашивания различают два вида взаимодействия поверхностей трения: механическое (внедрение) и молекулярное (притяжение и схватывание).

Рассматривая виды и закономерности износа самолетных деталей, следует учитывать особенности условий их работы:

— высокие удельные нагрузки;

— малые скорости скольжения;

— низкие температуры поверхностей трения;

— граничные условия смазки.

Смазывающей средой для различных трущихся пар являются разнообразные минеральные масла или специальные рабочие жидкости с различными смазывающими и антикоррозионными свойствами и по-разному влияющие на износ деталей.

Большинство деталей самолета работает в условиях, когда на трущиеся поверхности попадают абразивные вещества (песок) и влага.

Длительным опытом, наблюдениями и исследованием различных образцов техники установлены следующие виды изнашивания:

1. Схватывание (заедание) поверхностей трения. Схватывание является наиболее опасным видом износа, так как носит прогрессирующий характер, сопровождающийся интенсивным износом поверхностей трения и ведущий к заклиниванию и поломке деталей. При схватывании твердых поверхностей (закаленной стали по закаленной стали) происходит одинаковое повреждение. Если же трущиеся пары сделаны из разных металлов, то интенсивней изнашивается та деталь, которая сделана из материала с меньшей твердостью, так как ее металл налипает (переносится) на деталь с большей твердостью. В плунжерных парах топливных насосов ГТД, имеющих равные твердые сопряженные детали и малые зазоры, схватывание или заклинивание может произойти только вследствие попадания между ними инородных металлических частиц, песка или грязи. Поэтому в эксплуатации необходимо следить за чистотой фильтров, качеством топлива и всеми способами препятствовать попаданию в топливную систему грязи, которая может явиться основной причиной останова двигателя при заедании плунжеров топливных насосов.

Схватывание в сопряженных парах возникает также при постановке деталей с перекосом, при температурной деформации, чрезмерно высоких удельных нагрузках и больших скоростях скольжения, масляном голодании или в результате работы машины на температурных режимах, превышающих допустимые. Поэтому настоятельно рекомендуется выполнять следующее правило: «Поставил агрегат на машину, проверь легкость его вращения, убедись в отсутствии перекоса и только затем затягивай монтажные гайки». При этом на фланцевом соединении гайки затягивают крест-накрест, а на прямоугольном— гайки начинают затягивать с середины, затем затягивают противостоящие шпильки одну за другой, постепенно приближаясь к крайним креплениям.

Схватывание происходит и в случае, если сопрягаемые детали имеют небольшие взаимные перемещения, а смазка между ними отсутствует. Например, узлы стоек шасси часто имеют схватывающие износы по той лишь причине, что в масленки несвоевременно зашприцовывают смазку или они забиты пылью так, что смазка через них не проходит

В том случае, когда в каком-либо узле смазка не предусмотрена, а износ деталей наблюдается, рекомендуется периодически раскрывать этот узел и принудительно вводить туда смазку. Например, смазка между листами рессор вводится после разборки или в неприневоленном состоянии.

Многие детали авиационной техники работают при достаточно хорошей смазке и умеренной температуре, и тем не менее наблюдается изнашивание поверхностного слоя. Происходит оно в результате диспергирования (размельчания) отдельных контактных мест.

Интересен такой факт. Разные по величине, но одинаковые по твердости (изготовленные из одного металла) поверхности изнашиваются неравномерно. Деталь, имеющая большую поверхность, изнашивается быстрее (например, поверхность вращающейся втулки вокруг вала по сравнению с поверхностью вала). На первый взгляд может показаться странным, что у детали с большей контактной площадью удельное давление меньше, а изнашиваются они быстрее. Однако неодинаковый износ в узле трения объясняется тем, что разрушение (диспергирование) поверхностей трения происходит в отдельных «слабых местах» пятен контакта, число которых обусловлено как протяженностью поверхности трения, так и временем их образования. Примечательно еще и то, что поверхности трения в результате диспергированного изнашивания приобретают блеск и высокий класс чистоты. Следовательно, ремонтникам такой парадокс износа надо использовать в пользу конструкции и при замене втулок выбирать для них материал, равный по твердости изношенному или выше, но никак не мягче.

2. Абразивное изнашивание, которому подвергаются поверхности деталей, на которые попадают песок, зерна металла, где затем при работе происходит выцарапывание (срезание) тонких поверхностных слоев. В свою очередь абразивный износ зависит от размеров, формы и свойств абразивов и металлических поверхностей. При данном виде изнашивания поверхности трения покрываются множеством рисок (царапин), расположенных по направлению скольжения деталей и являющихся характерным признаком абразивного износа. При абразивном износе возникают интересные явления: мягкий алюминиевый сплав режет твердую сталь. Так, например, при трении алюминиевых сплавов о твердый закаленный стальной вал образуются хрупкие и очень твердые частицы окиси алюминия, которые царапают и разрушают (изнашивают) твердый стальной вал. А если абразивные частички попадают в смазку, то их агрессивность увеличивается в десятки и даже сотни раз.

Что же надо делать, чтобы уменьшить абразивный износ? Прежде всего, перед тем как нанести свежую смазку на узлы трения, надо тщательно удалить старую смазку, содержащую абразив. Для этого узлы промывают керосином и обдувают сжатым воздухом. Необходимо также закрыть доступ пыли (песка) в двигатель во время стартовой «ли постоянной стоянки авиационной техники, для чего плотно закрыть всасывающие патрубки и реактивные трубы заглушками, своевременно заменить масло, строго выполняя при этом следующее правило. Отработанное масло необходимо сливать одновременно из всех краников спуска сразу после останова двигателя, когда в масле растворена вся грязь с абразивами. В противном случае много грязи с абразивами останется в двигателе; накапливаясь, они вызовут большие износы деталей, а следовательно, ускорят и выход двигателя из строя.

3. Окислительное изнашивание, происходящее главным образом в узлах, работающих в агрессивных средах или в повышенных температурных условиях при недостаточной смазке. Например, разрушение узлов крепления выхлопного коллектора поршневого звездообразного двигателя.

Интенсивность окислительного износа очень велика и часто сопровождается разрушением или спеканием резьбовых соединений, в результате чего они становятся неразъемными.

Для защиты от окислительного изнашивания рекомендуется выхлопной коллектор и болты его крепления через 25—30 час налета смазывать тонким слоем тугоплавкой графитовой смазки. В процессе работы смазка выгорает, оставляя на деталях черную окраску, похожую на воронение, устойчивую к коррозии.

4. Трение-коррозия. Этот вид, изнашивания наблюдается в том случае, если при небольших взаимных перемещениях деталей, помимо износа, одновременно происходят еще и коррозионные процессы и на поверхностях трения образуются характерные повреждения — язвины. Непременным условием для возникновения этого вида изнашивания является наличие воды (влаги). Например, тросовая проводка, недостаточно пропитанная смазкой, подвергается трению-коррозии и разрушается в потертых местах, главным образом на перегибах. Трение-коррозия также часто встречается в ослабленных прессовых посадках.

Эффективной мерой борьбы с этим явлением может быть применение мягких или твердых покрытий: меднение, свинцевание, хромирование, химическое никелирование, а также применение особых смазок, содержащих графит или дисульфид молибдена; последние применяются для смазки валов воздушных винтов. Для тросов рекомендуется применять бензино-масляную смазку, состоящую из 70% неэтилированного бензина Б-70и30% моторного масла (МК, МС и др.). В эту смазку трос погружается на 30—40 мин, после чего излишки смеси снимаются ветошью и трос монтируется на место. Бензино-масляная смазка глубоко проникает в витки прядей, затем бензин испаряется, а оставшееся масло выполняет двоякую роль: смазывает нити в трущихся местах и надежно предохраняет их от коррозии. Глубокое насыщение тросов смазкой производится обычно два раза в год, перед летней и зимней эксплуатацией, а поверхностное— в дни выполнения регламентных работ.

5. Кавитационный износ, происходящий главным образом в результате усталости металла. При этом разрушение происходит целыми зернами в местах нанесения частых и чрезвычайно сильных ударов газом или жидкостью или при мгновенных конденсациях пара.

В большинстве случаев при неблагоприятном обтекании трубопроводов быстротекущей жидкостью (воздухом или газом) наблюдается появление и развитие каверн (язвин) на поверхности деталей. Увлекаемые жидкостью или газом механические частицы способствуют развитию каверн. Это явление, наблюдающееся в гидравлических двигателях (серводвигателях), насосах, получило название кавитации.

Наиболее стойкими против кавитации являются цементированная и нержавеющие стали, легированная сталь с сорбитной структурой, а также бронза, последняя благодаря своей повышенной вязкости.

Для предупреждения кавитационного износа деталей гидравлических и газовых систем рекомендуется гидросмесь, находящуюся в самолете, два раза в год, перед летней и зимней эксплуатацией, подвергать лабораторной проверке. При этом необходимо слить из отстойников пол-литра смеси и проверить, нет ли в ней агрессивных элементов ( воды, кислот) и механических примесей (песка и продуктов износа). В дни проведения регламентных работ рекомендуется очищать от пыли и механических примесей фильтры и отстойники систем. Кроме того, при эксплуатации авиационной техники нельзя допускать возникновения воздушных и газовых пробок, рабочие жидкости необходимо заменять и доливать только через фильтрующие элементы специальных заправочных средств.

6. При трении качения в подшипниках повторные контактные нагрузки могут вызывать усталостное разрушение поверхностного слоя деталей. Проявляется этот износ в образовании на поверхности трения язвин («питинга»). При трении качения с небольшими линейными перемещениями на рабочих поверхностях обойм шариковых и роликовых подшипников возникают повреждения в виде своеобразного рельефа («зебра»), иногда их называют бринелированием. При таком виде износа происходит значительное снижение усталостной прочности деталей.

Для предупреждения бринелирования в эксплуатации необходимо:

— своевременно заменять отработанное масло, промывать и менять фильтры маслосистемы;

— не допускать при запуске двигателя теплового удара, для чего двигатель тщательно прогревать на оборотах холостого хода (оборотах прогрева);

— работать только на рациональных режимах двигателя;

применять масла, рекомендуемые инструкцией по эксплуатации.

7. Атомарное изнашивание, заключающееся в том, что во время трения пары, состоящей из разных материалов, происходит перенос металла с одной детали на другую. Например, в паре работают бронза и сталь. В результате атомарного износа стальная деталь покрывается медью, при этом обе поверхности трения приобретают гладкий зеркальный вид без каких-либо повреждений. Больше того, при некоторых условиях трения бронзы о сталь (бронза БрОФ в условиях смазки спирто-глицериновой смесью) налет меди образуется на трущихся поверхностях обеих деталей, при этом износ практически прекращается. Чем же это можно объяснить? Дело тут в том, что при атомарном износе перенос меди происходит как с бронзовой детали на стальную, так и обратно.

Следовательно, при эксплуатации в трущихся парах выгодно иметь атомарное изнашивание. Однако для получения атомарного изнашивания необходимо для сопряженных деталей выбрать рациональный режим обкатки с достаточной смазкой. При этом в первые часы работы изделия (обкатки) нельзя допускать больших удельных перегрузок, полусухого трения из-за недостатка смазки и сильного ее загрязнения, особенно абразивами.

Повысить износостойкость трущихся деталей можно конструктивными, технологическими и эксплуатационными мероприятиями.

К конструктивным мероприятиям относятся:

— выбор конструкции узла, в котором происходит минимальный износ поверхностей трения и обеспечивается высокая надежность при наименьших материальных затратах на изготовление;

— определение необходимой частоты поверхности трущихся пар, допусков на зазоры и макрогеометрии деталей;

— рациональный подвод смазки к узлам трения и создание приспособлений, защищающих поверхности трения от попадания на них абразивов. Например, шарниры закрытого типа изнашиваются в 9—21 раз меньше по сравнению с шарнирами открытого типа.

К технологическим мероприятиям относятся:

— выбор режимов механической обработки, гальванических покрытий и химико-термических процессов по упрочнению поверхностей трущихся деталей;

— правильный монтаж и регулировка трущихся узлов;

— рациональный ремонт изношенных деталей.

К эксплуатационным мероприятиям относятся:

— выбор рациональных режимов и продолжительности обкатки машины и ее агрегатов на первых часах работы;

— своевременный и тщательный уход за узлами трения, а также строгое выполнение по срокам регламентных и профилактических работ;

— максимальное использование режимов работы машины, способствующих минимальному износу трущихся пар, наибольшей долговечности, а также высокой надежности;

— защита техники от попадания в трущиеся узлы абразивных частиц в период работы и стоянки;

— глубокое изучение причин, влияющих на износ техники, и проведение постоянных мероприятий по увеличению долговечности и надежности;

— своевременность и совершенство ремонта авиационной техники, ее деталей и агрегатов;

— изучение износов деталей и узлов на лидерных самолетах, опережающих по налету самолетный парк.

Замер люфтов шарнирных соединений

Замер люфтов дает возможность определить суммарный износ сопрягаемых деталей шарнирного соединения в его рабочем состоянии без разборки сочленения. Этим методом следует пользоваться при определении износа отдельных шарнирно-болтовых соединений шасси, систем управления самолетом и двигателем и шарниров навески рулей, элеронов, щитков-закрылков, различных крышек люков и створок самолета.

Для определения суммарного износа шарнирных соединений целых систем, таких, как системы управления рулями, элеронами, двигателями и шарниров шасси, используют метод замера суммарного люфта. Делается это так: неподвижно закрепляется штурвал в нейтральном положении и на величину зазора отклоняется руль, затем замеряется суммарный люфт системы управления рулем высоты самолета.

Порядок замера люфтов шарнирных соединений самолета описывается в инструкции по эксплуатации или технологии проведения осмотров и выполнения регламентных работ для каждого типа самолета.

При замере люфтов шарнирных соединений общими для всех самолетов являются следующие положения:

— к одной из деталей, где замеряется люфт, в специальном месте прикладывается определенной величины нагрузка и щупом промеряется зазор в шарнирном соединении или в соответствующей точке индикатором замеряется отклонение детали от своего нейтрального положения; 1

— в процессе замера суммарного люфта в системе одна деталь неподвижно закрепляется и в определенной точке замеряется возможное перемещение другой детали при приложении к ней соответствующей нагрузки.

С целью определения степени и характера износа деталей трущихся сочленений самолета и его агрегатов производятся микрометрический обмер и внешний осмотр поверхностей трения деталей.

Микрометрический обмер деталей трущихся сочленений

Наиболее объективным методом определения степени износа деталей является микрометрический обмер поверхностей трения деталей.

Проведение обмера деталей, как правило, требует демонтажа и разборки соответствующих узлов и агрегатов и тщательной их очистки, промывки и просушивания.

Определение степени износа деталей микрометрическим обмером проводят прежде всего для таких трущихся сочленений, работоспособность которых больше всего зависит от изменений геометрических форм и размеров деталей.

При микрометрическом обмере контролируемые размеры деталей берутся из заводских карт обмера или альбома шарнирных соединений самолета и определяются с необходимой степенью точности соответствующими измерительными инструментами. При выборе инструмента исходят из условия, что его предельная погрешность не будет превышать величины допуска измеряемого размера детали.

При определении линейных размеров и форм деталей с помощью универсальных измерительных инструментов наиболее частыми методическими ошибками бывают:

— недостаточное число измерений диаметра детали в сечении, вследствие чего может оказаться невыявленной эллипсность;

— применение микрометров и других измерительных инструментов для выявления гранности крупных деталей; гранность обнаруживается только при пользовании призмами;

— отказ от линеек, вследствие чего остаются невыявленными искривления деталей.

Рабочее место по обмеру деталей должно иметь хорошее ровное освещение и постоянную температуру ( + 20° С).

Внешний осмотр поверхностей трения деталей трущихся сочленений

Определение износа поверхностей трения и вида износа деталей при эксплуатации и ремонте самолета следует производить методом осмотра с помощью лупы четырехкратного увеличения и обмера трущихся сочленений соответствующими измерительными приборами.

Внешний осмотр поверхностей трения деталей, так же как и обмер их, в большинстве; случаев требует демонтажа, разборки узлов и агрегатов, тщательной очистки, промывки и просушивания осматриваемых деталей. Поэтому внешний осмотр поверхностей трения и обмер деталей целесообразно проводить параллельно. При этом внешнему осмотру подвергают те трущиеся сочленения, работоспособность которых больше всего зависит от состояния трущихся поверхностей.

Характерными признаками, определяющими состояние поверхностей трения самолетных деталей, являются:

— наличие на поверхности трения вырывов металла и крупных рисок (надиров);

— налипание на поверхность одной детали материала от другой детали (например, бронзы или алюминиевого сплава на сталь);

— наличие на поверхности трения царапин, расположенных по направлению движения деталей, при этом в смазке могут быть обнаружены абразивные частицы;

— приобретение поверхностью стальной детали сплошь или местами цвета меди с зеркальным блеском;

— наличие на поверхности трения блестящих участков с высоким классом чистоты;

— приобретение поверхностью трения темного цвета и высокой чистоты без царапин, задиров и вырывов металла;

— темный цвет продуктов износа — порошка окиси металла;

— наличие различных дефектов на поверхностях трения деталей (поперечные трещины, отслаивание хромового покрытия, очаги коррозии, наличие цветов побежалости и др.).

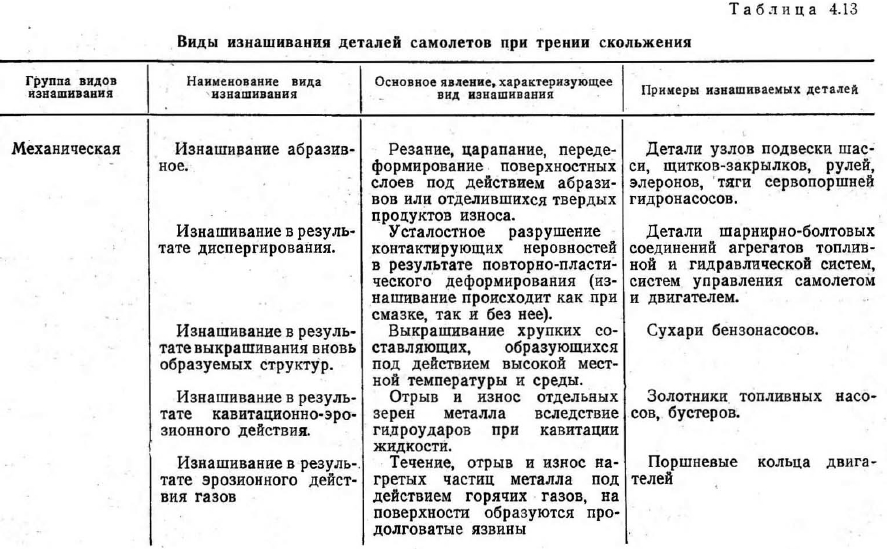

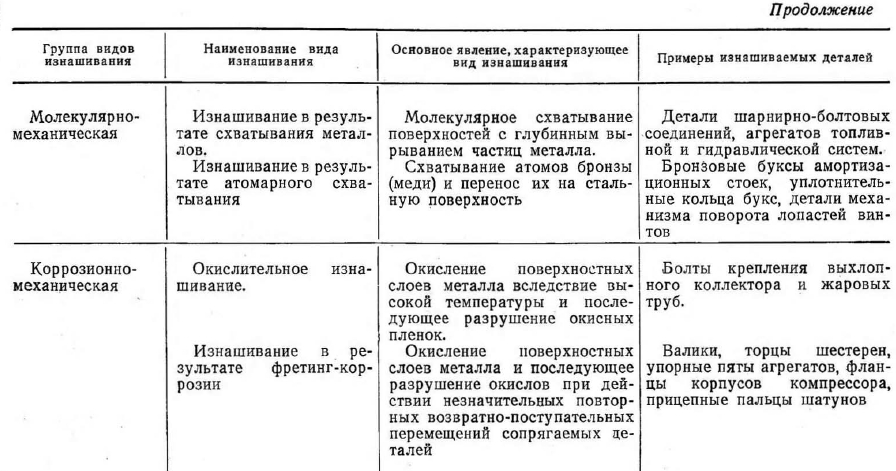

Виды изнашивания трущихся соединений агрегатов и деталей самолетов приведены в табл. 4.13.

Техническая эксплуатация авиационной техники. М., Военное издательство, 1967.