АВТОМАТ ПЕРЕКОСА

Автомат перекоса является механизмом, обеспечивающим одновременное изменение установочного угла всех лопастей (общий шаг) и изменение циклического шага лопастей в зависимости от их азимутального положения.

При изменении общего шага лопастей изменяется величина равнодействующей силы несущего винта, а при циклическом изменении шага равнодействующая отклоняется в сторону.

Изменение общего шага лопастей достигается перемещением автомата перекоса вдоль оси вращения винта, при этом рычаги управления поворачивают лопасти на одну и ту же величину.

Циклическое изменение шага лопастей достигается наклоном тарелки автомата перекоса относительно оси несущего винта. Вращение тарелки в наклонной плоскости вызывает перемещение тяг, связывающих тарелку с рычагами управления лопастей, и заставляет последние поворачиваться относительно их продольных осей, изменяя шаг по азимуту.

В эксплуатации автомат перекоса подвергается осмотрам. При этом проверяется, нет ли разрушения деталей, трещин, царапин, выпрессовки подшипников, деформации тяг, люфтов; проверяется также кинематика подвижных частей. Механические повреждения деталей автомата перекоса выявляются при визуальном осмотре их. Если есть сомнения в наличии трещины на детали, подозрительное место осматривается с помощью лупы, а при необходимости применяется метод красок или другой метод контроля.

Детали, имеющие механические повреждения, должны быть заменены годными, при этом обязательно нужно всесторонне проанализировать дефект, установить причину его появления и принять меры к предупреждению дефекта в дальнейшей эксплуатации.

Причиной появления неисправности могут быть: недостаточная прочность детали, неправильная работа сопряженных деталей, а также допущенные нарушения в эксплуатации.

Большое влияние на работу системы управления и несущего винта оказывают люфты в сочленениях деталей автомата перекоса. Из-за люфтов возникает тряска вертолета, вождение ручки управления и другие дефекты, которые затрудняют пилотирование вертолета, а в некоторых случаях делают невозможным продолжение полета.

Предположим, что в тяге 13 (рис. 48) управления автоматом перекоса появился люфт. Отразится ли это на работе несущего винта и как? Отразится, и очень сильно, если величина люфта выйдет за пределы допусков. Люфт в этой тяге позволит тарелке автомата перекоса совершать колебательные движения вокруг карданов, т. е. тарелка автомата перекоса будет изменять свой наклон. Как уже было сказано, от наклона тарелки автомата перекоса зависит наклон равнодействующей силы тяги несущего винта, а от наклона последней — изменение не только горизонтальной и вертикальной составляющих тяги несущего винта, но и усилий, воспринимаемых системой управления и идущих от лопастей несущего винта. В этом случае летчик на ручке управления ощущает рывки, которые усложняют технику пилотирования. Если люфты велики, то управление настолько осложняется, что пилотирование вертолетом становится невозможным.

Так же нарушается управление вертолетом, если появляется люфт в сочленениях тяги 14 лопасти (рис. 48). При этом лопасть, которая управляется этой тягой, «выпадает» из общего кону са вращения лопастей, что приводит к появлению на ней сил, отличных от сил, которые возникают на остальных вращающихся лопастях. Это в свою очередь приводит к смещению с оси несущего винта равнодействующей силы, и, как следствие, к тряске вертолета и вождению ручки управления.

К таким же ненормальностям приводит и увеличение суммарного люфта в управлении выше допуска.

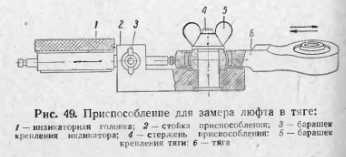

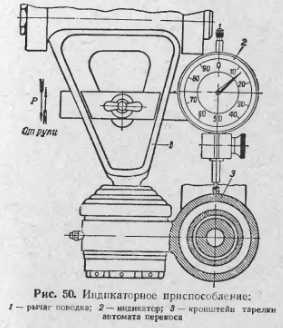

Определение люфтов в сочленениях автомата перекоса производится несколькими методами. Наиболее точным Методом является замер люфтов при помощи индикаторных часов. При этом методе тяга либо снимается с вертолета и Скрепляется в специальном приспособлении (рис. 49), либо специальное приспособление с индикаторными часами устанавливается на тягу (рис. 50).

Прикладывая к тяге усилие рукой, по индикаторным часам определяют радиальный зазор.

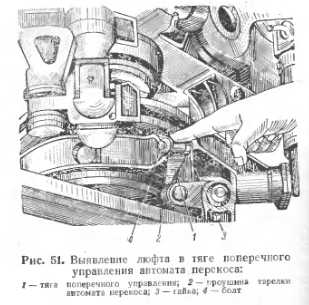

Другим методом, дающим лишь качественную оценку люфта в сочленении, является резкое приложение усилия к ручке управления. При этом наличие люфта определяют, прикладывая палец к сопряженным деталям (рис. 51). Проверку люфтов указанным методом выполняют два человека: один находится в кабине и резко отклоняет в продольном или поперечном направлении ручку управления, другой в это время определяет наличие люфта у проверяемого узла. При возникновении сомнений в наличии люфта его величину замеряют при помощи индикаторных часов.

Если люфт выходит за пределы допусков, то производят регулировку тяги, если она предусматривается инструкцией по эксплуатации. В том случае, если регулировка сочленения не разрешается инструкцией, тягу меняют.

В зависимости от конструктивного совершенства сочленения, сложности его сборки и ответственности работы заводом-изготовителем вертолетов запрещается производить эксплуатирующим организациям регулировку некоторых сочленений. Поэтому технический состав, эксплуатирующий данный тип вертолета, должен знать, какие сочленения автомата перекоса разрешается регулировать, а какие нет.

После осмотра автомата перекоса производится проверка его кинематики. Для этого отклоняют ручку управления и рычаг «шаг — газ» в крайние положения. Перемещение их должно быть равномерным, без рывков и заедании. При наличии в цепи управления вертолетом гидроусилителей перемещение рычага и ручки производится с выключенной гидросистемой. В противном случае очень трудно определить, имеются ли заедания в цепи управления и другие дефекты.

Если рычаг «шаг — газ» не доходит до крайних положений или в каком-либо промежуточном положении для перемещения ползуна требуется к рычагу «шаг — газ» прикладывать повышенное усилие, то причину этого следует в первую очередь искать в выпрессовке втулок ползуна автомата перекоса. Выпрессовка втулок может быть также причиной неполного хода рычага «шаг — газ».

При наличии ненормальностей в цепях ручного управления следует проверять не только автомат перекоса, но и всю цепь, начиная от ручек управления и кончая несущим винтом. В первую очередь нужно проверять те звенья, которые в эксплуатации работают ненадежно, отказывают в работе.

Заключительным этапом работ по автомату перекоса является смазка его узлов. Периодичность смазки узлов определяется инструкциями по эксплуатации вертолетов. Достаточность смазки контролируется по выходу избытков ее или из-под защитных резиновых чехлов или из предохранительных клапанов. Для равномерной смазки подшипника тарелки автомата перекоса смазку производят при различных положениях тарелки, поворачивая ее на 45—60°.

При смазке узлов автомата перекоса нельзя допускать, чтобы вместе с основной смазкой в них попала какая-либо Другая, не предусмотренная инструкцией по эксплуатации, так как это ухудшает условия работы узлов и способствует быстрому выходу их из строя. В связи с тем, что на вертолетах применяется большое число разнообразных смазок и Для каждой из них не хватает необходимого числа шприцев, в эксплуатации вертолетов имеется возможность попадания в узлы посторонних смазок. Например, это может произойти при плохой промывке шприцев перед заправкой их другой смазкой. Для того чтобы избежать промывку шприцев в эксплуатирующих организациях в которых имеется несколько вертолетов, нужно выделить шприцы отдельно для каждой смазки и пользоваться этими шприцами для смазки всех вертолетов.