КОНСТРУКЦИОННЫЕ ФОРМЫ И МЕТОДЫ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫХ ТРУБ

Конструкционные формы. Конструкционные формы и материалы для изготовления тепловых труб различаются чрезвычайным разнообразием в зависимости от целей и условий использования. Основные факторы, определяющие конструкционные формы, следующие: 1) цель использования; 2) взаимное расположение источника и приемника тепла, условия теплообмена; 3) температурный диапазон и редким работы; 4) воздействие полей массовых сил; 5) технологические возможности изготовителя.

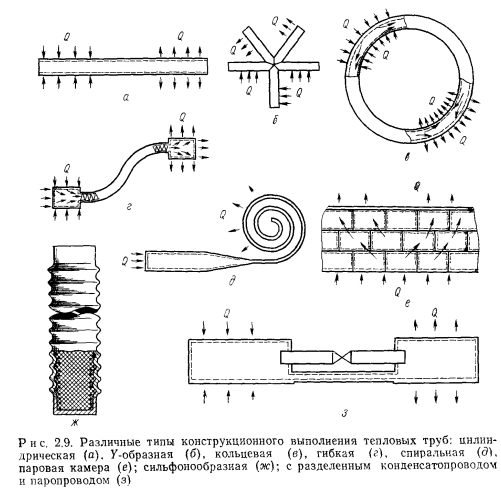

Примеры различных форм тепловых труб и разновидности их паровых камер приведены на рис. 2.9. Прямая цилиндрическая тепловая труба вследствие повышенной прочности и удобства изготовления корпуса получила наибольшее распространение. Цилиндрический корпус используется в различных изогнутых трубах, например кольцевых, змеевиковых, а также в трубах сложной формы, состоящих из набора сочлененных прямых или изогнутых участков. Трубы также могут иметь форму отдельных камер испарения и конденсации, соединенных конденсатопроводом и паропроводом [43] (рис. 2.9, ж). При необходимости корпус тепловых труб изготавливают из гибкого материала (рис. 2.9, з). Гибкость обеспечивается использованием металлического гофрированного тонкостенного корпуса, прорезиненной ткани, эластичных пластиков и т. п., а также применением отожженной меди (при малом числе гибов).

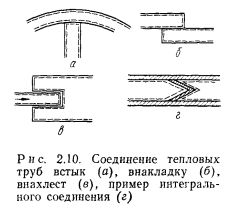

Часто решение той или иной технической задачи достигается лишь при одновременном использовании нескольких тепловых труб, соединенных последовательно, параллельно и в любых других комбинациях. При решении вопросов температурной проводимости и температурного регулирования в таких случаях полезно использование аналогии с электрическими цепями — хорошо разработанный расчетный аппарат электротехники применим и для цепей из тепловых труб. Примеры способов стыковки тепловых труб приведены на рис. 2.10. Отметим, что при параллельной работе тепловых труб неодинаковость термических сопротивлений цепей может привести к тепловой перегрузке труб с малым сопротивлением, возможно превышение максимальной мощности и осушение труб. В таких случаях необходимо подобрать трубы с приблизительно одинаковым сопротивлением либо, если это возможно, вводить дополнительные термические сопротивления, уравнивающие сопротивление параллельных цепей.

Изготовление тепловых труб. Изготовление тепловых труб включает в себя следующие операции: 1) изготовление корпуса и торцевых заглушек; 2) изготовление капиллярной структуры; 3) удаление загрязнений с поверхности деталей тепловой трубы; 4) сборка конструкции; 5) заполнение теплоносителем; 6) герметизация; 7) проверочные испытания.

Материал корпуса трубы подбирается так, чтобы удовлетворить требованиям прочности и коррозионной совместимости с теплоносителем. Вопросы прочности, в частности, особенно важны для криогенных тепловых труб при температурах хранения, если теплоноситель находится в надкритическом состоянии или имеет высокое давление насыщенного пара. Иногда приходится прибегать к размещению теплоносителя при этих условиях в дополнительной емкости. Чтобы удовлетворить противоречивым требованиям прочности и совместимости, можно использовать при изготовлении корпуса сочетание двух материалов, каждый из которых выполняет определенную функцию. Например, тепловые трубы, работающие с водяным теплоносителем, могут быть изготовлены из нержавеющей стали с медным покрытием изнутри. Высокотемпературные трубы для работы при температуре выше 1000° С могут быть изготовлены из молибдена с вольфрамовым покрытием изнутри для уменьшения коррозионных эффектов.

Основные трудности при изготовлении тепловых труб связаны с созданием фитиля. Фитили могут быть изготовлены из того же материала, что и корпус трубы, или из другого материала, исходя из требований, предъявляемых к ним, относительно работы, технологичности и экономичности. Для мягких материалов (например, сплава алюминия) канавочные структуры часто изготавливаются непосредственно в корпусе трубы. При этом широко используется метод экструзии.

Для твердых материалов (типа вольфрама) способы механического изготовления канавок непригодны. В этих случаях используют метод осаждения паров металлов на охлаждаемую подложку, имеющую форму капиллярной структуры [44]. Можно изготовлять капиллярные структуры посредством плазменного напыления материала на подложку, которая затем вытравливается кислотами [45].

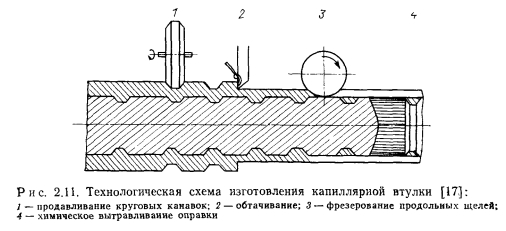

Канавочные капиллярные структуры изготавливают и посредством набора пластинок, собранных с помощью колец и помещенных внутри корпуса тепловой трубы. Капиллярные каналы при этом образуются посредством зазора между пластинами. Более прогрессивен метод создания канавочной структуры в виде цельного вкладыша, помещаемого в корпус тепловой трубы [17]. На вкладыше выфрезерованы продольные прорези. Технология изготовления его представлена на рис. 2.11. Изготовление вкладыша осуществляется в следующей последовательности: 1) продавливание круговых канавок; 2) обтачивание вкладыша; 3) фрезерование продольных щелей; 4) химическое вытравливание оправки, находящейся внутри вкладыша.

Обработка проводится на внешней поверхности трубы, следовательно, возможно изготовление длинных вкладышей сравнительно малого диаметра.

Трубы с канавочной капиллярной структурой можно изготовить из листового материала. Например, в работе [19] на плоских листах никеля фрезеровались прямоугольные каналы, затем листы свертывались в цилиндры и проваривались продольно по шву.

При использовании капиллярной структуры с аксиальными канавками любой геометрии необходимо предусматривать соединение канавок между собой по периметру трубы, так как в противном случае при наземной горизонтальной работе трубы неравномерное распределение теплоносителя по канавкам приводит к появлению «горячих» пятен на поверхности корпуса в зоне нагрева.

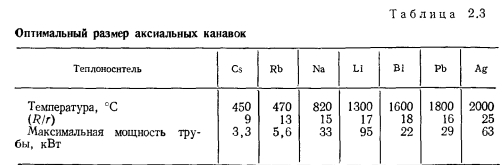

Оптимальные размеры канавок зависят от многочисленных факторов: геометрии трубы, теплофизических параметров теплоносителя и переносимой мощности. Для ориентировки в табл. 2.3 приведены оптимальные значения отношения половины ширины канавки к радиусу трубы R для нескольких металлических теплоносителей тепловых труб длиной 0,5 м с диаметром парового канала 20 мм при давлении пара теплоносителя в трубе 105 Па [46]. Глубина канавок принята вдвое большей ширины, то есть равной ~4 г.

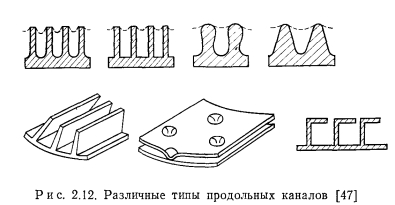

Примеры продольных каналов различного вида представлены на рис. 2.12 [47]. Сплошной экран с выштамповкой вследствие возможности запаривания применим только в адиабатической зоне тепловой трубы.

Следует отметить, что однородная по длине трубы капиллярная структура явно не оптимальна (в частности, для тепловых труб, работающих наклонно с использованием силы тяжести).

Канавки на внутренней поверхности корпуса тепловой трубы могут быть выполнены не на всей длине, а лишь в зоне нагрева. Так как изготовление каналов малых размеров часто весьма трудоемко, возможна комбинация из каналов больших размеров «вне зоны испарения и малых размеров в зоне испарения.

Часто применяются фитили, использующие одну из разновидностей канавочной структуры — винтовую нарезку на внутренней поверхности стенки тепловой трубы [48—52]. Форма каналов винтовой нарезки при этом может быть различной. В работе [48], например, предложена винтовая нарезка треугольного профиля с большим шагом. Возможно изготовление винтовой нарезки с малым шагом, но с пересечением ее глубокими винтовыми прямоугольными пазами с шагом на порядок большим. Такая пересекающая винтовая нарезка обеспечивает сообщение отдельных каналов между собою, улучшает условия работы капиллярной структуры [49]. Преимуществом винтовой капиллярной структуры является то, что она несколько уменьшает унос жидкости из фитиля в паровой поток.

Сетки различного плетения (с квадратной ячейкой, саржевого плетения, односторонние и двусторонние) наиболее широко используются при изготовлении фитилей. Одно из первых предложений по использованию сетчатых фитилей было в патенте абсорбционного холодильника [53]. Сетка, расположенная на внутренней поверхности абсорбера, должна была служить для поднятия жидкости в верхнюю часть холодильника. Позднее Гауглер [54] предложил использовать сетчатую ленту, уложенную, например, в форме спирали на внутренней стенке абсорбера. Кроме винтовой спиральной или сплошной сетки на внутренней поверхности холодильника, им также предложено использовать капиллярные каналы в виде трубок, которые позднее стали называть артериями. Капиллярные трубки предлагалось изготавливать из трех слоев сеток различной пористости и прижимать к стенке тонкой закрученной перфорированной лентой. Предусматривался слой тонкой сетки, который должен был «герметизировать» артерию и предотвращать проникновение газа внутрь ее. Артерии предлагались как параллельно расположенные, так и свитые в виде спирали. Предлагалось также помещать внутри артерии толстую проволоку, предназначенную для конденсации пара [55].

Сетки для пористых фитилей удобно приварить к корпусу тепловой трубы. Однако такой способ крепления сетки надежен лишь в том случае, если корпус и фитиль изготовлены из одного или близких по коэффициенту расширения материалов. Когда материалы фитиля и корпуса трубы плохо свариваются, можно покрыть корпус слоем материала, свариваемого с сеткой. Так, корпус трубы из алюминия гальваническим способом покрывают изнутри никелем, а затем точечной сваркой крепят сетку из нержавеющей стали к никелевому покрытию [56]. Сцепление никелевого покрытия с алюминиевым корпусом обеспечивает прочность всего соединения.

Изотропные по своей структуре фитили, как правило, не удовлетворяют оптимальным требованиям тепло- и массопереноса (в частности, при парообразовании в фитиле). Поэтому часто в качестве фитилей применяют комбинации металлических сеток с различной проницаемостью. Сетки с высокой проницаемостью укладывают у стенки, а мелкопористые — у поверхности раздела фаз [57]. Для тепловых труб с испарением теплоносителя с поверхности фитиля анизотропный (по своему характеру составной) фитиль может увеличивать теплоперенос на порядок по сравнению с изотропным. Для тепловых труб с кипением теплоносителя в зоне испарения анизотропный фитиль также лучше изотропного, только в этом случае порядок расположения сеток с мелкими и крупными ячейками должен быть противоположным (т. е. мелкоячеистая сетка должна укладываться у стенки, а крупноячеистая — у поверхности раздела фаз [58]). В таком случае образуется коническая форма радиальных капилляров, способствующих более успешному удалению паровых пузырей от поверхности нагрева. Мелкоячеистая сетка у поверхности нагрева обеспечивает необходимую доставку жидкости.

Металлические фитили могут быть изготовлены также в виде нескольких жгутов проволоки. Гибкие капиллярные пучки выполняются из отрезков проволоки. Для удержания проволоки в пучке ее скручивают по спирали или обвивают проволокой. Пучкам можно придавать самую различную форму.

Капиллярная структура металловолокнистых фитилей (металлический войлок) изготавливается из предварительно измельченной проволоки, которая затем прессуется в ленту или трубку и подвергается горячему спеканию. При спекании может быть осуществлена приварка войлока к стенке корпуса тепловой трубы. Горячее прессование применимо при изготовлении капиллярных структур из сеток [59].

Для составных фитилей кольцевого типа мелкопористый экран изготавливают отдельно, проверяют его капиллярные характеристики, и лишь затем его устанавливают в корпус тепловой трубы с зазором между стенкой и экраном. Способы изготовления экранов разнообразны. Поры не слишком малой величины могут выполняться механически в тонкостенной трубке. Мелкопористые фитили обычно изготавливаются из тонких тканых сеток. Для жесткости и исключения дефектов (больших пор) часто применяют многослойные экраны. Два или три слоя сетки саржевого плетения плотно наматывают на оправку и проваривают вдоль [60, 61].