КОРРОЗИОННЫЕ ОГРАНИЧЕНИЯ ПРИ ВЫБОРЕ ТЕПЛОНОСИТЕЛЯ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ТЕПЛОВОЙ ТРУБЫ

Выбор перспективных пар твердый металл — жидкий металл.

Все легкоплавкие или сравнительно легкоплавкие металлы в отношении коррозионной агрессивности в специфических условиях тепловых труб могут быть разделены на четыре группы (с учетом теплофизических и технологических характеристик).

Первую группу составляют щелочные металлы: литий, натрий, калий. Они достаточно удобны в эксплуатации, имеют хорошие физические, физико-химические и теплофизические характеристики. Их коррозионная агрессивность сравнительно невелика. В применении этой группы металлов в однофазных системах накоплен большой и разносторонний опыт. Этот опыт полезен и при установлении критериев применимости жидких металлов в качестве теплоносителя тепловых труб.

Ко второй группе можно отнести серебро и индий. Эти металлы в меньшей степени освоены технологически, но тем не менее они перспективны.

Третью группу составят вещества, возможно, перспективные для применения в качестве теплоносителя тепловых труб, но теоретически и экспериментально исследованные совершенно недостаточно. При удачном подборе системы с конструкционным материалом и хороших технологических разработках некоторые из веществ, отнесенные в настоящее время к третьей группе, по-видимому, удастся применить в тепловых трубах. К этой группе относятся кальций, висмут, свинец, таллий, барий.

Наконец, четвертую группу составят вещества с относительно невысокой температурой плавления, но для тепловых труб, по-видимому, бесперспективные. Некоторые вещества исключаются из рассмотрения, как обладающие неудачным комплексом теплофизических свойств. Это магний, сурьма, теллур, олово, кадмий. Алюминий и другие металлы исключаются из-за их склонности к образованию интерметаллических соединений с большинством конструкционных металлов; галлий и цинк исключаются, как чрезвычайно. активные растворители для многих конструкционных металлов.

Коррозионные критерии пригодности теплоносителей тепловых труб. В системах твердый металл — жидкий металл часто наблюдается адсорбционное понижение прочности твердого металла под действием жидкого. Снижение поверхностной энергии твердого металла при одновременном воздействии растягивающих напряжений может привести к преждевременному его разрушению при небольших нагрузках (эффект Ребиндера).

Тепловые трубы вводят в обращение много новых металлов, помимо теплоносителей, в какой-то мере уже освоенных техникой: натрий, калий, литий, ртуть. Но элемент новизны есть и в работе с перечисленными жидкими металлами, так как рабочие температуры тепловых труб значительно выше ранее освоенного интервала. Соответственно требуется применение новых, более жаропрочных конструкционных материалов, поведение которых в системах с жидкометаллическими теплоносителями еще не изучено.

Высокотемпературные тепловые трубы иногда работают при внутреннем давлении пара теплоносителя, достигающем нескольких тысяч паскалей. Такое давление с учетом высоких температур создает в корпусе тепловой трубы напряжения, зачастую близкие к пределу длительной прочности (в зависимости от выбираемого материала, температуры и ресурса). В процессе пуска и остановки тепловой трубы система проходит большой температурный интервал от tnA теплоносителя до максимальной рабочей температуры. В этом интервале возможно существование области температур с максимальной интенсивностью процессов адсорбционного понижения прочности. Учитывая высокие скорости их протекания, при создании новых типов тепловых труб нельзя проходить мимо вероятности проявления эффекта Ребиндера. Считают, что наряду с классическим примером растрескивания латуни 70—30% под действием ртути заведомо должны существовать и многие другие системы, чувствительные к остаточным напряжениям 1.8]. Большинство экспериментов по проявлению эффекта Ребиндсра поставлено с низкотемпературными материалами: цинком, медью, латунью. Но некоторые работы выполнены и со сталями. Ощущается нехватка экспериментальных данных и по характеристикам длительной прочности, и по проявлению эффекта Ребиндера для высокотемпературных условий. Тем не менее сформулированы некоторые общие закономерности проявления эффекта [9].

1. Наличие небольшой растворимости жидкого металла в твердом способствует проявлению адсорбционного понижения прочности.

2. Наиболее опасный вид диаграммы состояния — эвтектика с ограниченной растворимостью легкоплавкого металла в более тугоплавком.

3. Адсорбционное понижение прочности не характерно для диаграмм состояния с интерметаллидами с полной нерастворимостью и с очень широкой областью твердых растворов.

4. При высоких температурах возможно исчезновение эффекта, даже если он имеет место при средних температурах.

Что касается исчезновения адсорбционного эффекта понижения прочности с увеличением температуры выше некоторого уровня, то это факт благоприятный. Тем не менее он требует бдительности исследователя. Во-первых, для большинства пар неизвестно значение этого уровня температуры. Во-вторых, Ростокер [8] в литературном обзоре приводит данные различных авторов по обнаружению адсорбционного эффекта при весьма высоких температурах, достигающих 900—1200° С. Хрупкость углеродистых, кремнистых и хромистых сталей при изгибе вызывали: олово, цинк, сурьма, медь, бронза с 5% олова и латунь с 10% цинка. Висмут, кадмий, свинец и серебро оказались практически нейтральными. При 425—500° С время до разрушения различных сталей в опытах на ползучесть уменьшалось в присутствии расплавленного цинка. Преждевременно разрушался титан, находившийся в контакте с жидким кадмием.

Вместе с тем замечено, что далеко не все жидкие металлы вызывают понижение прочности. Из-за недостатка данных трудно указать предельные значения растворимости адсорбента в твердом металле, при которых проявляется эффект Ребиндера. Известно только, что они соответствуют значениям растворимости в диаграммах состояния эвтектического типа с ограниченной растворимостью. Привести более точные данные в настоящее время нет возможности, и это затрудняет предварительную оценку качества выбираемого теплоносителя тепловой трубы.

Считают, что в диаграмме состояния для интерметаллидов адсорбционная хрупкость отсутствует [9]. Однако такой стороной рассмотрения вопроса нельзя ограничиваться при выборе работоспособных пар. Пары, образующие интерметаллиды, могут оказаться нежелательными с точки зрения жидкометаллической коррозии. Образование и рост слоев интерметаллидов на конструкционных металлах приведет к изменению проходных сечений капилляров и пор тепловой трубы, размеры которых и без того невелики. Из опыта работы с жидкими металлами видно, что за время меньше 1000 ч вполне возможно сужение сечения на 10— 30 мкм с каждой стороны, что означает уменьшение ширины канала на 20—60 мкм. Это явление может изменить характеристики тепловой трубы.

Таким образом, выбор пары твердый металл — жидкий металл оказывается сильно ограниченным.

Заполнение капилляров в зоне испарения перенесенными массами — одна из причин выхода из строя тепловой трубы или нарушения режима ее работы. Кристаллизация перенесенных масс является звеном в цепи: растворение, транспортировка растворенного вещества потоком жидкого металла, пересыщение жидкометаллического раствора (повышение концентрации растворенного металла выше С), кристаллизация. Концентрация растворенного металла в теплоносителе определяет скорость накопления вещества, выкристаллизовавшегося в зоне испарения и заполнившего поры капиллярной структуры. При этом, если неметаллические примеси в жидком металле и не дают побочных коррозионных эффектов, то, как правило, повышают концентрацию насыщения растворяемого металла.

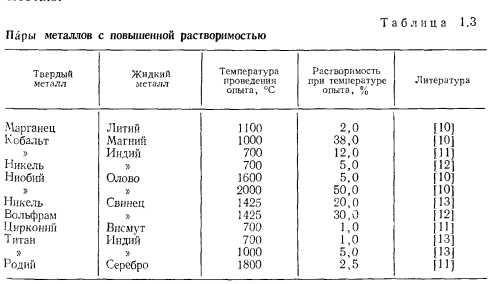

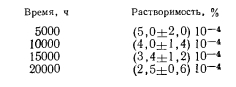

При очень высоких температурах, ранее почти не встречавшихся в практике, часто отсутствуют данные по растворимости, а экстраполяция не дает надежных результатов. В настоящее время, пока не накоплен достаточный опыт по применению различных пар металлов, материаловедческую оценку их приходится вести по нескольким направлениям. В первую очередь можно отбраковать пары, в которых растворимость при рабочей температуре превышает некое сравнительно большое значение. Для предварительной отбраковки явно непригодных пар критическое значение С можно принять равным 1%. Отметим, что это первичная оценка, отбраковка самых неподходящих материалов, не означающая, что пары с С = 1 % можно применять в конструкции тепловой трубы. Однако нужно иметь в виду следующее обстоятельство. При развитии технологии работ с перспективным, но малоизученным жидким металлом может оказаться, что данные по растворимости некоторых металлов в нем сильно завышены вследствие недостаточной очистки его от примесей. Такое положение естественно для ситуации, когда работы с интересующими нас металлами ведутся эпизодически и вопросы технологии редко затрагиваются.

Пары твердый металл -— жидкий металл, растворимость в которых менее 1%, оцениваются в отношении технологичности конструкционного металла, а также с точки зрения технологичности и пригодности жидкого металла в качестве теплоносителя. Прямыми опытами по эксплуатации тепловых труб, параллельными работами по технологии жидкого металла, изучению растворимости и особенностей коррозии в нем выбираются пары, которые можно использовать на практике. Для щелочных жидких металлов положение облегчается, так как с ними проведено большое количество работ, на которые могут опереться исследователи, работающие с тепловыми трубами.

В табл. 1.3, 1.4 приведены примеры результата рассмотрения диаграмм состояния пар металлов с высокой и низкой растворимостью.

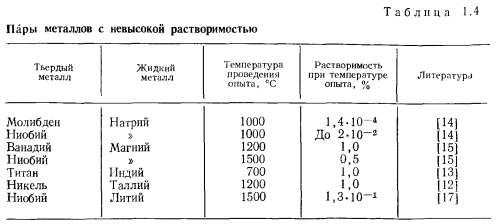

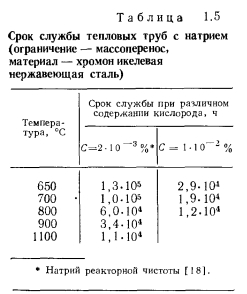

Оценка работоспособности тепловых труб может быть сделана также на основе имеющихся результатов их испытаний [20, 21]. Из комплекса показателей — рабочая температура, длительность испытания, безаварийность, данные по растворимости, — можно сделать следующие выводы. Для безаварийной работы тепловых труб в первую очередь требуется, чтобы растворимость конструкционного металла в теплоносителе С при избранной рабочей температуре составляла:

Для срока службы меньше 5000 ч оценка не проведена из-за очень большого разброса данных, являющегося, вероятно, следствием преждевременного выхода из строя тепловых труб. Однако- применить практически эти численные критерии при выборе и оценке перспективных пар не всегда представляется возможным, так как данные по растворимости в жидких металлах в настоящее время имеются для ограниченного круга элементов.

Выбор пары конструкционный материал — неметаллический теплоноситель. При рассмотрении совместимости неметаллических теплоносителей с конструкционными материалами нужно принимать во внимание следующие факторы: 1) коррозию, 2) образование неконденсирующихся газов. Для неметаллических жидкостей в отличие от жидких металлов процессы растворения и массопереноса конструкционных металлов имеют (ввиду низкой температуры) сравнительно малое значение. Главенствует химическое взаимодействие, а в некоторых случаях — электрохимическое взаимодействие теплоносителя с конструкционным материалом.

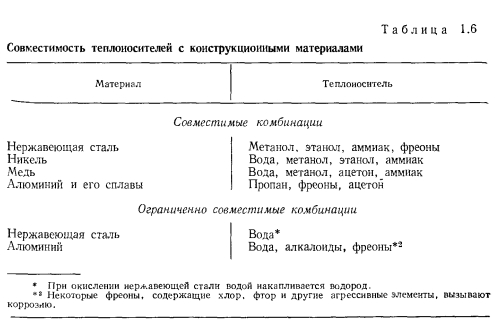

В работах [22, 23) приведены комбинации низкотемпературных теплоносителей и конструкционных материалов, совместимых и несовместимых друг с другом (табл. 1.6).

Отметим, что имеющиеся данные по коррозионной стойкости никеля и аммиака крайне противоречивы [24—26]. Это, по-видимому, объясняется различными (неконтролируемыми) количествами растворенной воды в аммиаке, с которым проводились опыты. Вода, растворенная в аммиаке, активно взаимодействует с никелем [26]. Поэтому при использовании аммиака в никелевых трубах необходимо тщательное предварительное обезвоживание аммиака.

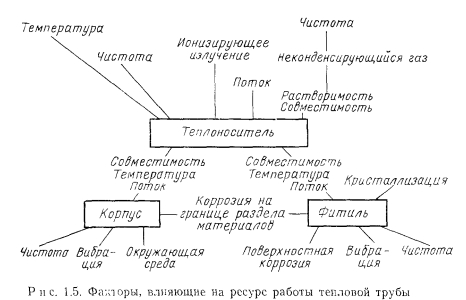

Наиболее надежные данные по ресурсу работы тепловых труб могут быть получены при непосредственных ресурсных испытаниях последних. В процессе испытаний на ресурс оказывают влияние многие факторы (рис. 1.5). Факторы на рис. 1.5 указаны для тепловых труб любого температурного уровня и конструкционного исполнения, в том числе и для газонаполненных. Трактовка данных по ресурсным испытаниям не может быть проведена без рассмотрения условий изготовления тепловой трубы, заполнения ее теплоносителем, без знания конкретной конструкции, капиллярной структуры, режимных факторов при проведении испытаний н т. п. Вопросы конструирования тепловых труб, заполнения их теплоносителями, а также методики испытаний рассмотрены ниже, поэтому данные по ресурсным испытаниям будут приведены и проанализированы после изложения этих вопросов.