НИЗКОТЕМПЕРАТУРНЫЕ И КРИОГЕННЫЕ ТЕПЛОВЫЕ ТРУБЫ

Экспериментальному и расчетному исследованиям характеристик низкотемпературных и криогенных тепловых труб посвящено большое число работ [31—69].

При разработке низкотемпературных тепловых труб различных типов возникают специфические задачи. Отметим наиболее важные из них:

1. Изучение механизма теплопереноса при наличии силы тяжести и экстраполяция данных, полученных в наземных условиях на случай, когда сила тяжести отсутствует.

2. Достижение оптимальных характеристик тепловых труб, в частности высокого теплопереноса.

3. Выбор теплоносителей и материалов, совместимых друг с другом.

4. Ресурсные испытания

Механизм теплопереноса при наличии массовых сил и при их отсутствии. Для тепловых труб, работающих в широком интервале температур, в частности для криогенных труб, зачастую велики изменения объема теплоносителя. Труба, заполненная теплоносителем с небольшим избытком жидкости, рассчитанным на наименьшую рабочую температуру, как правило, имеет объем избыточной жидкости в нижней своей части (рис. 4.15). Из-за плохих теплофизических свойств низкотемпературных теплоносителей при больших углах наклона трубы к горизонту ф зачастую трудно обеспечивать заполнение фитиля в верхней ча.сти трубы, поэтому приходится вести эксперименты при малых наклонах. При повышенных температурах объем лужи оказывается велик, значительной оказывается ее протяженность. Поскольку можно практически не считаться с гидравлическим сопротивлением при переносе жидкости в луже, в эффективную длину трубы не входит занятый лужей участок 1„ (см. рис. 4.15). Этот фактор приводит к увеличению максимальной переносимой мощности. Воздействие гидростатического столба жидкости ведет к неоднородности гидродинамической картины по радиусу трубы, В совокупности с воздействием гидростатического столба, обусловленного наклоном трубы, этот эффект уменьшает максимальную переносимую мощность по сравнению с переносом в условиях невесомости. Следует отметить, что при малом капиллярном, напоре фитиля возможно осушение фитиля в верхней части, а соответственно и увеличение объема и протяженности лужи. При этом фронт осушения фитиля имеет вид, качественно представленный на рис. 4.15. Задача гидродинамического расчета тепловой трубы становится двухмерной.

Значительное влияние на работу тепловых труб с канавочной гофрированной капиллярной структурой оказывают силы гравитации [67]. Для того чтобы исключить многомерность задачи, часть опытов проводили на тепловой трубе с плоским фитилем из гофрированной сетки (рис. 4.16,а). Фитиль изготовлен из никелевой односторонней сетки саржевого плетения 80/720 ТУ16-538.082—70 (основа из проволоки диаметром 0,052 мм. уток — из проволоки диаметром 0,035 мм). Гофрирование было проведено таким образом, что структура получилась неоднородной; узкие каналы чередовались с широкими. Движение жидкости в капиллярной структуре осуществлялось по широким закрытым каналам, узким открытым каналам и по самой сетке саржевого плетения. Длина трубы составляла 600 мм, ширина фитиля — 15 мм. Торцевые заглушки были выполнены из стекла, что позволило визуально наблюдать за поведением жидкости в тепловой трубе. Подвод тепла осуществлялся от электрического нагревателя на длине 140 мм, отвод (с помощью медной охлаждаемой азотом шины) на длине 140 мм. Тепловая труба была установлена в вакуумной камере и теплоизолирована посредством экрановакуумной изоляции. Труба заполнена 16 г фреона-22; при таком количестве его наблюдалось заполнение капиллярной структуры без избытка при 173 К- Максимальная мощность трубы, измеренная при различных наклонах, соответствующих опусканию охлаждаемого конца на высоту h, представлена на рис. 4.17. Видно, что изменение наклона от h = =•—0,4 мм до h = —7,6 мм изменяет максимальный теплоперенос в четыре и более раза.

Чтобы определить характеристики капиллярной структуры, необходимо оценить влияние лужи. Зависимость длины лужи от температуры и наклона тепловой трубы, полученная в опытах при отсутствии теплопереноса, представлена на рис. 4.18. С ростом теплопереноса длина лужи несколько увеличивается, достигая 1>05—1,15 от измеренной при отсутствии теплопереноса. Это связано с особенностью работы неоднородной капиллярной структуры.

По мере увеличения теплопереноса перепад давления жидкость — пар растет и при определенной мощности становится равным по величине перепаду капиллярного давления широких каналов. Дальнейший рост теплопереноса ведет к тому, что сначала начинается отступление фронта жидкости в широких каналах в направлении адиабатической зоны, а затем, начиная с определенной мощности, происходит отступление фронта жидкости также и в узких каналах.

В режиме максимального теплопереноса капиллярная система частично осушена, а распределение жидкости в ней имеет ступенчатый характер (рис. 4.19). На участке 0—1 жидкость движется по всей капиллярной структуре, падение давления в жидкости на этом участке APo—i определяется перепадом капиллярного давления широких каналов. На участке 1—2 жидкость движется по сетке и узким каналам; падение давления АР1-2 соответствует разности перепада капиллярных давлений узких и широких каналов. На участке 2—3 жидкость переносится только по сетке; перепад давления АР2~з соответствует разности перепада капиллярных давлений сетки и узких каналов. Исходя из такой многоканальной (в данном случае трехканальной) схемы, максимальный теплоперенос можно определить при решении следующей системы уравнений:

Возможности по теплопереносу для цилиндрических круглых теплозых труб с гофрированным сетчатым фитилей при различных теплоносителях (фреон-22, аммиак, этиловый спирт), различной загрузке теплоносителя и наклоне трубки к горизонту показаны на рис. 4.21. Опыты проведены на шести однотипных тепловых трубах (см. рис. 4.16, б) с внутренним диаметром 11 мм, длиной 1 м и протяженностью зон нагрева и конденсации 0,1 м. Температурное сопротивление труб колеблется в диапазоне 0,23—0,66° С/Вт.

На работоспособность низкотемпературных тепловых труб с составными фитилями существенное влияние могут оказывать паровые пузыри, образующиеся при заполнении капиллярной системы жидкостью. Это влияние и вместе с тем сложности постановки экспериментов с составными фитилями продемонстрируем на примере экспериментов, проведенных авторами с этановымн тепловыми трубами, сконструированными и изготовленными Е. М. Сидоренко, И. М. Блинчевским и др. Конструкция тепловых труб дана на рис. 4.22, основные характеристики их представлены в табл. 4.7.

Цилиндрический корпус трубы имел четыре продольных выступа для центрирования экрана, изготовленного из одного слоя тонкой никелевой сетки саржевого плетения. Изнутри экран распирался пружиной. Эксцентричное расположение экрана с широкой щелью внизу позволяло заполнять жидкостью зазор под экраном при горизонтальном положении трубы.

Эксперименты проводились на криостате, имеющем кольцевую полость, заполненную жидким азотом, и центральную полость, в которой по центру располагалась тепловая труба. Теплоотвод от трубы осуществлялся через газовую среду к охлаждаемой азотом стенке. Интенсивность теплоотвода менялась в зависимости от степени разряжения в полости криостата, а также от состава газа. Переносимая трубой мощность определялась по подводимому к электронагревателю теплу с учетом потерь тепла. Во всех опытах осуществлялось измерение максимального теплопереноса при наклонном положении трубы (испарительный конец на 20 мм выше конденсаторного).

Опыты выявили, что на работоспособность тепловой трубы в каждом опыте большое влияние оказывает «предыстория», т. е. условия, при которых происходит заполнение составного фитиля жидкостью, а также режимы, предшествовавшие установке трубы в «рабочее» (наклонное) положение.

Результаты измерений представлены на рис. 4.23. Преждевременное осушение при очень малом теплопереносе происходила вследствие увеличения в объеме паровых пузырей, возникших в начальный момент заполнения составного фитиля жидкостью. Доказательством существования пузырей служил перегрев стенки в верхней части нагревательной зоны. Устойчиво высокие значения теплопереноса были зафиксированы в опытах после предварительной ликвидации паровых пузырей. Для ликвидации паровых пузырей использовались два способа: 1) перемена направления теплового потока; 2) захолаживание тепловой трубы до температур ниже —135° С с минимальным теплоподводом и заполнение фитиля жидкостью при этой температуре в горизонтальном положении.

При первом способе при горизонтальном расположении тепловой трубы зона конденсации ее на короткое время (1—2 мин) обогревалась дополнительным нагревателем мощностью 10—15 Вт. В таком режиме в месте расположения отключенного основного нагревателя вследствие переохлаждения жидкости паровые пузыри в фитиле конденсировались. Затем дополнительный нагреватель отключался, тепловая труба приводилась в рабочее (наклонное) положение и при постепенном увеличении теплопереноса на основном нагревателе при одновременном увеличении интенсивности охлаждения производилось измерение максимального теплопереноса.

При втором способе с отключенным электрообогревом тепловая труба в горизонтальном положении захолаживалась до температур ниже —135° С. При этом радиальные перегревы становились столь малыми, что также создавались условия для конденсации паровых пузырей. Расчетные оценки показали, что при теплопереносе меньше 2 Вт перегрев становится меньше критического при абсолютной температуре и составляет —135° С.

Помимо недостаточного захолаживания к преждевременному осушению трубы приводили также и другие факторы. Так, в экспериментах с захолаживанием было установлено, что теплоподвод к тепловой трубе 2—3 Вт при положении трубы, близком к горизонтальному, приводит в дальнейшем к преждевременному осушению. По-видимому, даже такой теплоподвод при наличии лужи достаточен для вскипания жидкости и образования паровых пузырей в фитиле либо для значительного увеличения объема уже имевшихся пузырей.

При захолаживании до температур ниже температуры замерзания этана (—183° С) также наблюдается преждевременное осушение трубы. Действительно, если тепловая труба устанавливалась в рабочее положение с замерзшим теплоносителем, заполнение фитиля происходит в условиях, обеспечивающих живучесть паровых пузырей.

В области повышенных температур максимальный теплоперенос в опытах с этановыми тепловыми трубами ограничивается вскипанием жидкости на стенке трубы в зоне теплоподвода.

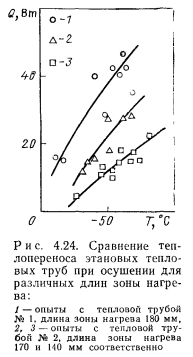

На это указывают результаты, полученные при различных длинах нагреваемой части труб (рис. 4.24). Уменьшение длины зоны нагрева приводит к уменьшению максимального теплопереноса. Поскольку процесс вскипания носит статистический характер, вполне закономерен существенный разброс данных, полученных при одинаковых условиях опыта.

Опыты авторов с этановыми тепловыми трубами показывают, что паровые пузыри способны нарушать работоспособность труб даже тогда, когда экран составного фитиля обладает довольно малой проницаемостью. Однако после ликвидации паровых пузырей такие трубы способны обеспечивать высокий теплоперенос — до 40 Вт в диапазоне температур от —50 до —150° С.

К настоящему времени имеется весьма большое число экспериментов, в которых исследуется теплоперенос в низкотемпературных и криогенных тепловых трубах, существенно различающихся по конструкционным параметрам, диапазону рабочих температур и назначению.

Ресурсные испытания низкотемпературных тепловых труб. При длительных испытаниях можно ожидать значительных изменений характеристик тепловых труб. Эти изменения вызваны различными причинами. Во-первых, продукты реакции, растворимые в теплоносителе, могут уменьшать поверхностное натяжение и соответственно снизить теплоперенос; твердые продукты реакции способны закупоривать капилляры; образование налета на стенке трубы также может уменьшить коэффициент теплопередачи и увеличить термическое сопротивление труб; выделение неконденсирующихся газов приводит к созданию газовой пробки в конденсаторном конце трубы, тем самым уменьшая эффективную поверхность ее; и наконец, сильная коррозия может разрушить стенку трубы и капиллярную систему. Наиболее обстоятельные данные по ресурсным испытаниям тепловых труб представлены в работах [15, 71]. В работе [71] в предварительной, исследовательской программе были проведены испытания 40 тепловых труб. Трубы испытывались с многослойным сетчатым фитилем при мощности теплопереноса ~10 Вт. Теплосъем осуществлялся естественной конвекцией на воздухе. В табл. 4.8 представлены основные параметры и результаты этих опытов. Проводились следующие анализы: металлографический— стенки в зоне испарения и конденсации, масс-спектроскопический — обнаруженных газов, спектрометрический — теплоносителя. Анализы показали, что медь как материал стенки в сочетании с фитилем из фосфористой бронзы (6% Sn и 0,4% Р, остальное — Си) наиболее перспективна. Латунь не пригодна, так как олово растворялось во всех исследованных теплоносителях. Ацетон, метанол, этанол проявили себя как теплоносители, которые способны обеспечивать длительный ресурс работы.

Результаты восьмилетних исследований представлены в работе [15]. Параметры испытанных тепловых труб представлены в табл. 4.10. Основные результаты получены при работе с аммиаком, метанолом, ацетоном, даутермом А (эвтектическая смесь дифенила и дифенилокснда), а также с калием и натрием.

Рассмотрим основные результаты ресурсных испытаний для различных теплоносителей.

Вода. Вода обладает хорошими теплофизическими свойствами, но коррозионно активна по отношению к большинству материалов, которые могли бы быть использованы в тепловых трубах.

Многие исследователи в качестве конструкционного материала применяли в опытах нержавеющие стали в сочетании с водой в качестве теплоносителя [71—75]. Обнаружено, что при такой комбинации в тепловой трубе происходит выделение неконденсирующегося газа — водорода. Известно, что нержавеющие стали пассивируются за счет образования тонкой оксидной пленки на поверхности. Если оксидный слой удалить посредством перепадов электрохимического потенциала, то начинает протекать электрохимическая реакция, т. е. происходит коррозия стенки. При работе тепловых труб все газы удаляются в конденсаторную зону, что приводит к ликвидации оксидного слоя и выделению водорода:

Все обычно используемые нержавеющие стали (сталь 304, 316, 321) согласно данным работы [15] генерировали большое количество водорода.

Лишь тепловая труба, изготовленная из стали 347 с добавкой тантала (известного как геттер для водорода), в сочетании с фитилем из медной сетки при испытании показала удовлетворительные результаты. В ней за длительный период работы не замечено образование газа. Однако в опытах с бесфитильной тепловой трубой из стали 347 и в опытах с трубой, имеющей корпус и фитиль из той же стали, была обнаружена генерация газа.

В теплообменнике с тепловыми трубами из углеродистой стали С1015 при испытаниях обнаружено выделение газа в трубе и рост температурного перепада.

В водяных никелевых трубах генерировалось большое количество газа [76], поэтому комбинация вода—никель не может быть использована для тепловых труб.

Хороший материал для изготовления корпусов тепловых труб — медь. В работе [71] указывается, что при первых испытаниях в тепловой трубе с корпусом из меди и сеточным фитилем из оловянисто-фосфористой бронзы (см. табл. 4.8) наблюдалась незначительная коррозия, по-видимому, связанная с наличием примесей на границах зерен в медной стенке. Для дальнейших испытаний (см. табл. 4.9) использовалась медь высокой чистоты, и уже никакой коррозии не наблюдалось. В другой работе [15] указывается, что хорошие результаты при ресурсных испытаниях показали тепловые трубы, для корпусов которых использовались обычные медные трубы, применяемые в холодильной технике, я также сетки, изготовленные из обычной медной проволоки. Монель, согласно этой работе, также совместим с водой, генерации газа не происходит.

Метанол. Алюминий корродирует при контакте с метанолом. У нержавеющих сталей в сочетании с метанолом обнаруживается незначительная коррозия [71] и отмечено небольшое выделение газов водорода, угарного газа и др. Предполагается, что имеют место реакции, в которых нержавеющая сталь участвует как катализатор:

Впрочем, процессы эти развиваются медленно. Так, при температуре 115° С труба из нержавеющей стали с метанолом проработала 20 тыс. ч и имелось лишь небольшое увеличение температурного перепада [15]. Хорошо совместима с метанолом медь.

Ацетон. При проведении опытов с тепловыми трубами из нержавеющих сталей 304 и 316 обнаружена лишь незначительная коррозия [71]. В работе [15] при проведении ресурсных испытаний при 110° С обнаружено сильное увеличение перепада температуры на трубах, причем некоторые из них полностью перестали работать даже с испарительным концом, расположенным ниже конденсаторного. Таким образом, данные работ [15] и [71] противоречивы. Можно предположить, что различие результатов связано с различием в технике заполнения и введенных при этом загрязнений.

Удовлетворительные результаты дает сочетание ацетона с медью. В работе [71] отмечается, что в зоне нагрева медных тепловых труб обнаружен тонкий налет вещества неизвестного состава и наблюдалось некоторое ухудшение характеристик труб.

Аммиак давно успешно используется в низкотемпературных тепловых трубах. Опыты показывают совместимость тщательно обезвоженного аммиака с нержавеющими сталями, алюминием, углеродистой сталью. Амиак несовместим с медью (эвтектическая смесь дифинила с дифинилом оксида) привлекает внимание исследователей тем, что он обладает диэлектрическими свойствами. Опыты показывают, что даутерм, используемый в тепловых трубах, медленно разлагается, причем продуктами крекинга являются бензин, вода и другие соединения. Теплоноситель становился многокомпонентным, в тепловых трубах появлялась неизотермичность. Коррозии с нержавеющей сталью не было замечено.

Итак, даутерм А может быть использован в тепловых трубах там, где допустим значительный и медленно возрастающий температурный перепад вдоль трубы.

Фреоны. Предельные фторгалогенопроизводные, так называемые фреоны, широко используются в холодильной технике [76]. Фреон-11, фреон-22, фреон-113 и др. применяются в качестве теплоносителей тепловых труб. Фреон-22, например, термически стоек в широком интервале температур [68]. Разложение его идет лишь при температурах выше 450° С. Скорость термического разложения сильно возрастает в присутствии окислов железа или окислов меди [77]. При разложении фреона-22 получаются следующие продукты: НС, С02, Н20, SiF4, CF4. В присутствии Fe203 наблюдается большой выход СО и С02. Фреоны совместимы с нержавеющей сталью и медью.

Основываясь на собственных опытах, а также обобщении результатов ресурсных испытаний, авторы работы [15] приводят следующие рекомендации по использованию конструкционных материалов с теплоносителями (см. табл. 4.11).

В заключение раздела о ресурсных испытаниях остановимся еще на двух аспектах этого вопроса.

В работах [78—80] указывается, что при длительных ресурсных испытаниях тепловых труб было обнаружено выделение газа- вследствие электролиза теплоносителей при использовании разнородных материалов для корпуса и фитиля.

В аммиачных тепловых трубах с корпусом из алюминиевого сплава и артериальным фитилем из нержавеющей стали 304 наблюдалось постоянное выделение большого количества водорода, которое не могло быть объяснено действием ничтожно малых примесей воды в аммиаке. Выделение газа сопровождалось протеканием коррозионных процессов. Тепловые трубы с тем же теплоносителем, но изготовленные из однородных материалов (нержавеющая сталь или алюминиевый сплав), таких эффектов не имели.

Таким образом, при применении разнородных материалов следует обращать внимание на возможность электролиза теплоносителя.

В ряде случаев (при использовании тепловых труб в ядерных реакторах или в космосе, где велико ионизирующее воздействие) необходимо учитывать возможность радиолиза теплоносителей. Прежде всего это относится к теплоносителям, имеющим сложный химический состав, таким, как аммиак, фреоны. Изучена радиационная стабильность лишь небольшого числа теплоносителей.

Поскольку в рамках книги не удается изложить данные по радиолизу, приведем лишь один пример.

В работе [81] элетронным пучком при температуре —70° С облучался фреон-11 в количестве 42 г в присутствии меди и нержавеющей стали. При дозе облучения 109 рад (107 Гр) образовалось 28,3 мг хлора в виде С1 и 4,2 мг фтора в виде F-. Выход радиолиза довольно высок, поэтому наблюдалось и последующее коррозионное воздействие продуктов радиолиза на конструкционные материалы. Отмечается [82], что с увеличением температуры, при которой происходит радиационное облучение, выход продуктов радиолиза существенно увеличивается. Это характерно для всех теплоносителей.