ТЕПЛОВЫЕ ТРУБЫ С КОРПУСОМ ИЗ ТУГОПЛАВКИХ МАТЕРИАЛОВ

В диапазоне весьма высоких рабочих температур (выше 1000° С) основные направления проводимых исследований обусловлены задачами обеспечения достаточно длительного ресурса работы, поиском путей замедления переноса массы и устранения коррозии. При выборе капиллярной структуры для тепловых труб из тугоплавких материалов приходится учитывать эффекты закупорки и разрушения фитиля вследствие указанных выше явлений. Экспериментально было опробовано большое число тепловых труб с различными теплоносителями, наибольшее число опытов было проведено с литиевым теплоносителем, имеющим самые благоприятные для применения в тепловых трубах теплофизические свойства.

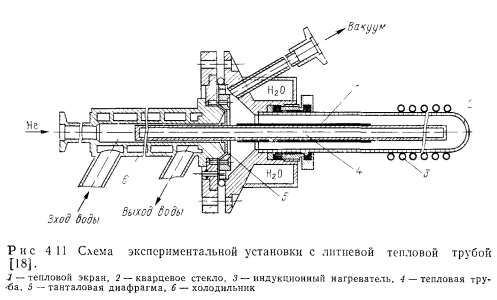

Теплоперенос. Наибольший удельный теплоперенос в горизонтальной литиевой тепловой трубе был достигнут в работе [18]. Корпус трубы с диаметром парового канала, равным 7,7 мм, был изготовлен из тантала, фитиль выполнен в виде 39 канавок глубиной 0,96 и шириной 0,42 мм, покрытых сеткой из сплава Nb—1% Zr с ячейкой 0,11 мм и диаметром проволоки 0,06 мм. Труба длиной 448 мм нагревалась индуктором на участке протяженностью 150 мм. Длина зоны охлаждения составляла 204 мм. Сетка к стенке трубы приваривалась контактной сваркой. Схема экспериментальной установки дана на рис. 4.11. Сборка состояла из двух частей: нагреваемая и адиабатическая части находились в вакууме, охлаждаемая — в атмосфере гелия. Мембрана толщиной 0,2 мм, приваренная электронным лучом к тепловой трубе, разделяла эти части установки. Температуры контролировались двумя вольфрам-рениевыми термопарами, находящимися под экраном в адиабатической зоне, а также оптическим пирометром. Максимальный теплоперенос определялся по появлению горячего пятна в зоне нагрева.

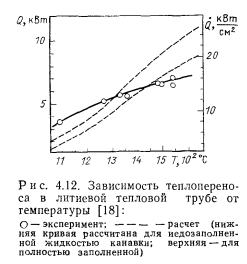

Результаты измерений теплопереноса показаны на рис. 4.12. Максимальный измеренный удельный теплоперенос при 1500 С составил 15 кВт/см2. Расчетные кривые соответствуют капиллярным ограничениям в расчете на заполненную (работа трубы в режиме составного фитиля) и недозаполненную канавку (работа в режиме простого фитиля). Значения теплопереноса при пониженных температурах получены в начале опытов и существенно выше рассчитанных, что указывает на работу трубы с составным фитилем (сетка служит экраном). При высоких температурах расчетные значения оказались выше экспериментальных, по-видимому, произошло коробление сетки и разрушение ее в зоне нагрева. Теплоперенос при этом уже определялся капиллярной структурой канавок, а не сетки, мог сказаться также унос жидкости.

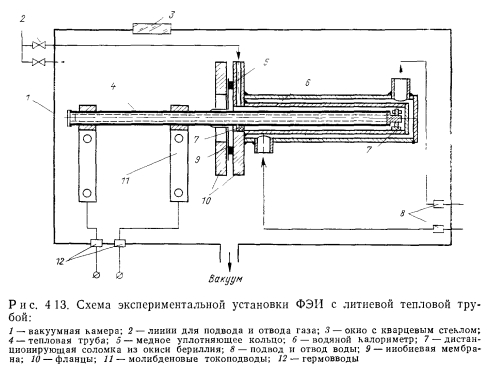

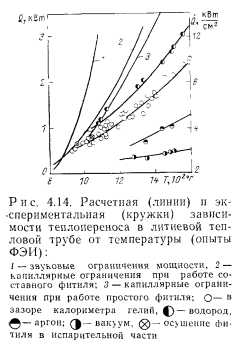

Авторы книги совместно с С. И. Обуховым провели эксперименты по измерению теплопереноса в литиевой тепловой трубе, имеющей иную капиллярную структуру, — использовался составной фитиль с кольцевым зазором для протока жидкости и экраном из перфорированной трубки. Тепловая труба (рис. 4.13) диаметром 9X1 мм и длиной 270 мм имела экран составного фитиля — из трубки диаметром 6,25 мм с толщиной стенки 0,2 мм. Материал корпуса и экрана—молибденовый сплав. Перфорации выполнялись сверлением, диаметр отверстий в зоне испарения был равен 0,6 мм, в зоне конденсации—1 мм. Поверхностная пористость составляла 15 и 55% соответственно. Загрузка лития осуществлялась методом вакуумной перегонки с использованием циркониевого геттера для предварительной очистки. Помимо 0,85 г лития было загружено также 0,05 г кальция. Тепловая труба нагревалась при непосредственном пропускании по ней электрического тока на длине 110 мм, тепло отводилось к водяному калориметру с газовым зазором 0,5 мм на длине 115 мм. Температура трубы определялась пирометром. Опытные данные, полученные в диапазоне температур 920—1600° С, представлены на рис. 4.14. Наибольший удельный теплоперенос, равный 12 кВт/см2, получен при подаче водорода в зазор калориметра.

Осушение тепловой трубы в зоне нагрева удалось получить лишь при пониженных температурах —940—990° С. Экспериментально полученные значения максимальной мощности согласуются с расчетными. Опыты показали, что в тепловых трубах с фитилями, имеющими относительно крупную капиллярную структуру (размер пор 0,6 мм) и малую поверхностную пористость (15%) при использовании лития в качестве теплоносителя, достижим высокий теплоперенос.

Ресурс работы. Превые результаты испытаний тепловых труб из тугоплавких материалов на ресурс работы были доложены в 1965 г. на конференции по термоэмиссионному преобразованию тепловой энергии в электрическую в Лондоне, затем такие результаты регулярно докладывались на последующих международных и внутренних конференциях, а также публиковались в виде отчетов и статей [19—30]. Основное внимание исследователи уделяли тепловым трубам для диапазона температур 1400—1700° С, которые могли служить катодами в термоэмиссионных преобразователях. Исследования велись в Лос-Аламосской лаборатории (США), в исследовательском центре Евратома в Испре (Италия), атомном центре в Гренобле (Франция) и в других научных центрах.

В Лос-Аламосской лаборатории в первых опытах [19] были испытаны тепловые трубы с литием, серебром и некоторыми Другими металлами в качестве теплоносителей. Трубы имели длину от 100 до 430 мм и диаметр от 10 до 20 мм. В качестве фитиля использовалось несколько слоев сетки. После заполнения теплоносителем трубы нагревались по всей длине, чтобы обеспечить хорошее смачивание сетки. Литиевые тепловые трубы из сплава ниобия с 1 % циркония испытывались в диапазоне температур от 900 до 1350° С. При 1100° такая тепловая труба проработала без заметных изменений структуры материала свыше 4000 ч, причем за это время в трубе продиркулировало более 720 кг лития. Трубы из вольфрам-иттриевого сплава, заполненные литием, испытывались в течение нескольких часов при 1875° С. Из-за высокого давления паров лития при этой температуре имело место раздувание тепловых труб, работающих при температурах выше 1500° С. Танталовые трубы с индием, серебром и свинцом в качестве теплоносителей показали большой массоперенос тантала из зоны конденсации в зону испарения, вследствие чего и происходит пережог этих труб. Танталовая труба с серебром в качестве теплоносителя проработала 100 ч при 1900° С, причем общее количество проциркулированного серебра составляло 200 кг. Скорость массопереноса из зоны конденсации в зону испарения, определенная на основании опытов с тремя такими трубами, составляла 10~9 г/Дж перенесенного тепла. В одной из этих тепловых труб использовалась в качестве фитиля вольфрамовая сетка. Сетка осталась неизменной после циркуляции 200 кг серебра при температуре 1900° С. В той же работе [19] приведены результаты исследований по совместимости материалов, полученные в опытах с изотермичными капсулами. Опыты проводились с индием, серебром и свинцом в танталовых капсулах. После выдержки в течение 1000 ч при 1800° С вскрытые капсулы не показали взаимодействия материалов. Это доказывает, что статические изотермические условия исследования совместимости не соответствуют более тяжелым условиям работы материалов в тепловых трубах.

Первые изготовленные и опробованные в исследовательской лаборатории Евратома (при температурах около 1500—1600° С) тепловые трубы имели малый ресурс работы вследствие коррозии и закупорки фитиля продуктами переноса массы [20]. Системы с литиевым теплоносителем при температуре 1600° С давали течь уже после нескольких десятков часов работы. Например, тепловая труба из сплава Nb—1% Zr вышла из строя после 132 ч, труба из тантала — после 17 ч. При этом в зоне нагрева появлялась течь из-за кислородной коррозии. Несколько тепловых труб со свинцом в качестве теплоносителя также быстро вышли из строя (трубы из сплава Nb—1% Zr отказали в работе при 1570° С после 50 ч, при 1600° С — после 20 ч). Пережог этих тепловых труб был вызван образованием в канавочной капиллярной системе твердого интерметаллического слоя толщиной 1 мм. В тепловой трубе, выполненной из тантала, со свинцом в качестве теплоносителя, проработавшей 250 ч при 1600° С, была обнаружена сильная рекристаллизация тантала. Эта труба выдержала 40 пусков и остановок.

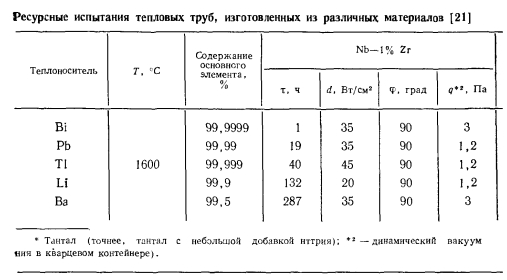

В докладе [21] на конференции в Хьюстоне (США) в 1966 г. были представлены результаты дальнейших исследований Евратома по ресурсным испытаниям тепловых труб в диапазоне температур 1000—1600° С. Корпус и фитиль тепловых труб изготавливались из Nb—1% Zr, Та и W. В качестве теплоносителей использовались литий, свинец, висмут, таллий, барий, а также натрий и цезий. Результаты испытаний приведены в табл. 4.4, где т — продолжительность работы; q — удельные тепловые потоки в зоне нагрева; ф — угол наклона трубы, отсчитываемый от горизонтали. Все тепловые трубы имели канавочную капиллярную структуру. Трубы из сплава Nb—1% Zr и Та при диаметре 11 мм и толщине стенки 2 мм имели 62 канавки шириной 0,25 мм и глубиной 0,4 мм. Вольфрамовые трубы изготавливались диаметром 10 мм и толщиной 1 мм посредством осаждения из паровой фазы. Капиллярную систему этих трубок составляли 30 прямоугольных канавок шириной и глубиной 0,4 мм. Длина труб была не более 120 мм. Тепловые трубы герметизировались заглушками с концов без обеспечения сообщения между канавками.

При изготовлении труб проводились следующие операции:

1) материал стенки предварительно дегазировался при глубоком вакууме (Nb—1% Zr и Та — в течение 20 мин при ~ 1700° С; W—Т1 и W—Ва в течение 30 ч при 2000° С; вольфрам—литий, вольфрам—свинец, вольфрам—висмут в течение 1 ч при 1900° С);

2) после операций с трубами на воздухе снова проводилась дегазация их при глубоком вакууме в течение 10 мин при температуре около 1000° С;

3) в тепловые трубы вводился предварительно очищенный теплоноситель я геттер — барий.

Причины выхода из строя тепловых труб: 1 — горячее пятна в зоне нагрева; 2—течь в зоне нагрева; 3 — течь в зоне охлаждения; 4 — появление механических деформаций;

4) осуществлялась дегазация в течение нескольких минут при 1000° С и глубоком вакууме, вольфрам-бариевая труба дегазировалась при температуре 1600° С в среде аргона в течение 40 мин без заметных потерь бария из тепловой трубы;

5) электронным лучом приваривались заглушки.

Тепловые трубы, изготовленные из сплава Nb—1% Zr, в экспериментах разрушались после относительно малого времени работы при 1600° С. Наибольшее время — 287 ч — проработала труба с барием. В тепловых трубах с бариевым и свинцовым теплоносителями имел место сильный массоперенос на зоны конденсации в зону испарения. В опытах наблюдалась также межкристаллитная коррозия, особенно сильно проявившаяся для системы с висмутовым теплоносителем. В зоне конденсации коррозия была неравномерной по длине: в начале зоны конденсации— слабая, в конце — сильная. В тепловых трубах, где теплоносителем были Tl, Li, Ва, в зоне конденсации наблюдалась незначительная эрозия материала стенки, а в зоне испарения стенка сильно разрушалась из-за коррозии. Тепловая труба с Ва разрушилась из-за разрыва стенки вдоль границ зерен в зоне конденсации. Этот эффект характерен для крупнозернистой структуры. Коррозия была обнаружена после опытов во всех трубах с корпусом из Nb — 1 % Zr.

Тепловые трубы, изготовленные из тантала или тантала с прибавками иттрия (SGS—Та) во время коррозионных испытаний при 1600° С имели такие же хорошие характеристики, как и тепловые трубы, изготовленные из сплава Nb—1% Zr. Количественно массоперенос Та в Bi и РЬ был на два порядка ниже, чем ниобия. В трубе с Т1 в качестве теплоносителя почти никакой коррозии обнаружено не было. Эти опыты были преждевременно закончены (после 248 ч) из-за нарушения вакуума. Другая тепловая труба, изготовленная из тантала с добавками иттрия, где в качестве теплоносителя был использован Т1, работая в горизонтальном положении со средним тепловым потоком в зоне нагрева 60 Вт/см2, выдержала испытания более чем 2000 ч.

Тепловые трубы, изготовленные из вольфрама с Li и РЬ в качестве теплоносителя успешно проработали в горизонтальном положении более 1000 ч при 1600° С. Литиевая труба имела особенно слабую коррозию. Трубы с корпусом из вольфрама с Bi, Т1, Ва в качестве теплоносителей разрушились после нескольких десятков или сотен часов из-за коррозии в зоне испарения, такой же, как в трубах из Nb — 1% ZrnTa. Тепловая труба, выполненная из вольфрама с барием в качестве теплоносителя, разрушилась вследствие межкристаллитной коррозии. Опыты с Т1 и Ва в качестве теплоносителя были прекращены после того, как горячее пятно охватило всю зону нагрева. Обе трубы имели коррозионный осадок и почти полное разрушение канавок в зоне нагрева, слой дендритов из вольфрама имел толщину около 1 мм. Не было найдено каких-либо интерметаллических соединений вольфрама с таллием.

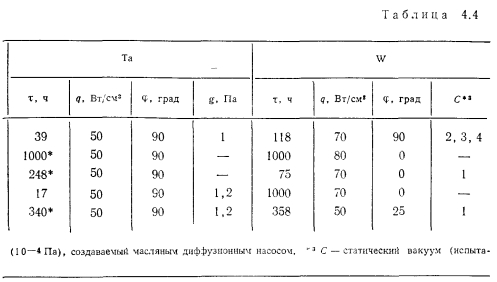

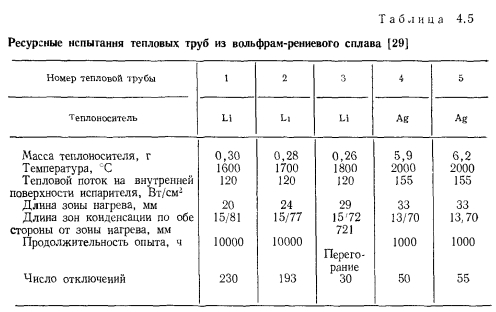

В 1973 г. были представлены результаты экспериментов Евратома с тепловыми трубами, корпуса которых изготовлены из вольфрам-рениевого сплава (26% Re) с литием и серебром в качестве теплоносителей [29]. Использовались трубки внешним диаметром 11 мм с толщиной стенки 1,5 мм и длиной 116 мм. Капиллярную систему образовывали 24 открытых аксиальных прямоугольных канавки размером 0,5 X 0,5 мм, соединенные у концевых заглушек. Трубки были помещены в охлаждаемые водой ампулы из кварца с двойными стенками (вода прокачивалась между стенками ампул). Вакуум 5-10~7 Па в ампулах поддерживался ионным геттерным насосом. Тепловые трубы обогревались с помощью индукционного нагревателя токами высокой частоты. Периодически химическим способом удалялся налет, появляющийся на внутренней поверхности ампул. Параметры испытаний даны в табл. 4.5.

После проведения опытов выполнялась электронография, ионные анализы и микроанализы электронным зондом. Тепловые трубы с литием и серебром в качестве теплоносителей имели перенос массы, типичный для высокотемпературных труб, коррозию в зоне охлаждения и кристаллизацию материала стенки в зоне нагрева (за одним исключением — в тепловой трубе № 4 имелась кристаллизация также и в конце зоны охлаждения). Установлено, что происходит преимущественно растворение Re в зоне охлаждения и перенос его в зону нагрева. Наблюдалось два типа коррозионных явлений: 1) общая и точечная (трубы 1, 4); 2) продольное растрескивание (трубы 2, 3 и 5). Коррозионное явление каждого типа соответствовало определенной партии поставки материала корпуса и определялось текстурой вольфрам- рениевого сплава. Авторы работы [29] на основе анализа этих экспериментов приходят к выводу, что тепловые трубы с корпусом из W — 26% Re с Li в качестве теплоносителя при 1600° С могут работать в течение многих лет, при 1700° С уже после одного года может наблюдаться значительная коррозия, а при 1800°С их ресурс будет порядка одного месяца. Тепловые трубы с корпусом из W — 26% Re с Ag в качестве теплоносителя оказываются пригодными для работы при 2000° С в течение 1000 ч, хотя наблюдается значительное испарение с поверхности материала корпуса, выполненного из рения.

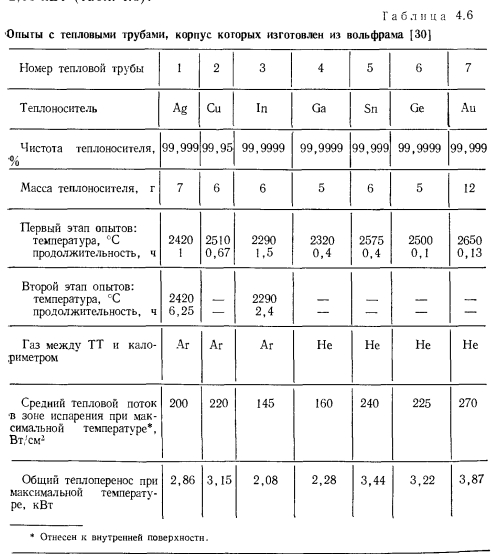

В 1976 г. в работе [30] приведены данные по изучению коррозии тепловых труб с различными теплоносителями при весьма высоких температурах — выше 2000° С. В качестве материала корпуса тепловой трубы использовался вольфрам, осажденный из паровой фазы. Внешний диаметр труб составлял 12 мм, толщина стенки — 2 мм, длина—130 мм. Капиллярную структуру составляли аксиальные канавки размером 0,4X0,4 мм, соединенные между собой у концевых заглушек. Все трубы были газорегулируемыми, располагались вертикально в охлаждаемой водой кварцевой ампуле и нагревались снизу индукционным способом.

Все выбранные теплоносители: Ag, Au, Си, Ga, Ge, In — не образовывали интерметаллидов с вольфрамом. На первом этапе опытов проводились измерения давления насыщенных паров указанных элементов. Все тепловые трубы, за исключением тех, где теплоносителями были серебро и индий, при температурах 2300—2650° С вышли из строя. После этого оставшиеся целыми трубы были выведены на стационарный режим испытаний. Испытания тепловой трубы с серебром в качестве теплоносителя были прекращены после 6,25 ч при 2420° С и теплопереносе 2,86 кВт из-за перекоса ее в кварцевой ампуле, хотя течи теплоносителя в ней не было. Тепловая труба, где теплоносителем был индий, расплавилась после 2,4 ч работы при 2290°С и теплопереносе 2,08 кВт (табл. 4.6).

В заключение следует еще раз подчеркнуть, что лишь тщательная очистка тугоплавкого конструкционного материала и теплоносителя позволяет достичь ресурсов работы, указанных в работе [30].