ЗАПОЛНЕНИЕ ТЕПЛОВЫХ ТРУБ ТЕПЛОНОСИТЕЛЯМИ

Высокотемпературные тепловые трубы. Для тепловых труб, работающих при повышенных температурах, важным вопросом является тщательная дегазация тепловой трубы и теплоносителя перед заполнением тепловой трубы.

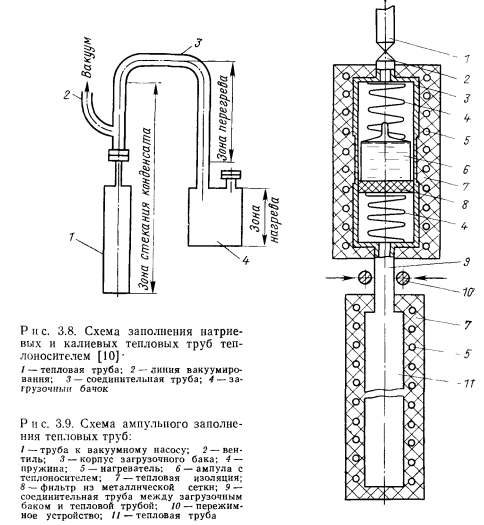

Метод вакуумной перегонки. На рис. 3.8 представлена схема заполнения тепловых труб натрием и калием, приведенная в работе [10]. Система заполнения предварительно обезгаживалась при вакуумировании в течение 4 ч при температуре 900° С. Необходимое количество теплоносителя загружалось в дистилляционный сосуд. Нагреватели и термопары позволяли поддерживать необходимый температурный режим в дистилляционном сосуде, опускной трубе, конденсационном ответвлении и тепловой трубе. При перегонке калия опускная и тепловая трубы первоначально нагревались сначала до 100° С, а конденсационное ответвление до 350° С. В дистилляционном сосуде в процессе перегонки поддерживалась температура около 400° С.

Перегонка натрия осуществлялась при температуре опускной и тепловой труб, равной 150° С, температуре конденсационного ответвления — 450° С, дистилляционного сосуда — 500° С. В процессе перегонки конденсационное ответвление нагревалось конденсирующимися парами.

Окончание процесса перегонки фиксировалось по повышению температуры в дистилляционном сосуде. Соединительный ниппель тепловой трубы затем тщательно расплющивали, отрезали н заваривали аргонно-дуговой сваркой на воздухе или электроннолучевой сваркой в вакууме. Вакуумная термическая перегонка теплоносителя в тепловую трубу позволяет избавиться от значительной части малолетучих примесей в теплоносителе (таких, как окислы калия и натрия), частично уменьшает содержание диссоциирующих примесей (гидриды в калии и натрии) и хорошо сочетается с задачей дегазации тепловой трубы.

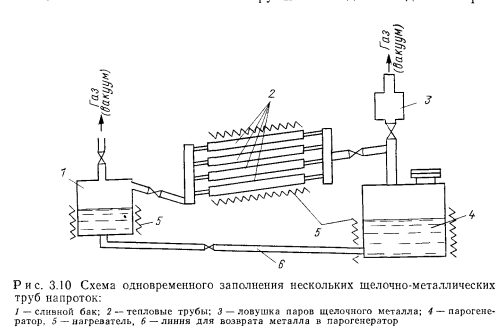

Ампульное заполнение. Схема такого заполнения представлена на рис. 3.9. Очищенный посредством дистилляции и обезгаживания при вакуумировании щелочной металл, герметизированный в стеклянной ампуле, помещается в тонкостенную емкость, расположенную над тепловой трубой. Заполнение проводится следующим образом. Отвакуумированная емкость с ампулой подогревается до температуры несколько выше температуры плавления щелочного металла. Затем ампулу раздавливают, сжимая стенки емкости, и жидкий щелочной металл сливается в тепловую трубу (при необходимости избыток оставляют на дне емкости). Далее щелочной металл замораживают в тепловой трубе и проводят «холодную отпайку» с последующей заваркой. Для этого всю сборку помещают в вакуумную камеру и, разрезав электронным лучом соединительный капилляр между емкостью с .ампулой и тепловой трубой, герметизируют последнюю посредством оплавления соединительного капилляра. Естественно, что перед заполнением проводится дегазация трубы.

Такой способ заполнения прост, обеспечивает хорошую точность дозирования, позволяет тщательно обезгазить тепловую трубу. Недостаток способа — отсутствие возможности очистки щелочного металла после разгерметизации ампулы.

Полное удаление неконденсирующихся газов для тепловых труб с щелочно-металлическими теплоносителями зачастую трудно осуществить (а такое удаление необходимо, например, для тепловых труб с составными фитилями). Для более тщательного удаления газов из трубы может быть введена следующая дополнительная операция. После слива щелочного металла в тепловую трубу соединительный капилляр пережимают струбциной. Затем тепловую трубу разогревают, выводя на температурный режим работы 600—650° С. Визуально при этом удается наблюдать в верхней конденсаторной части трубы низкотемпературную «холодную» зону, занятую неконденсирующими газами. Далее газы периодически удаляют при ослаблении пережима соединительного капилляра до полного исчезновения холодной зоны. Проведение такой процедуры позволяет одновременно обеспечивать смачивание фитиля щелочным металлом, а также в целом проверять работоспособность тепловой трубы.

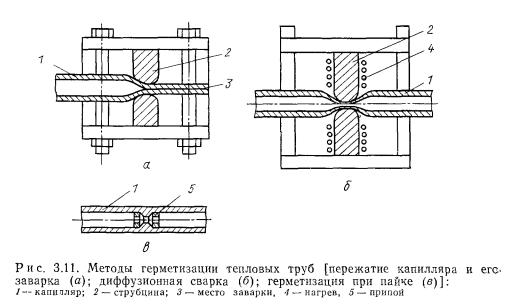

Метод заполнения сквозной прокачкой паров теплоносителя (напроток). Схема предложенного авторами метода заполнения тепловых труб [11] представлена на рис. 3.10. Установка состоит из парогенератора и сливного бака, к которым через коллекторы с вентилями подсоединена сборка из параллельно соединенных тепловых труб. Заполнение осуществляется следующим образом. Щелочной металл (натрий, калий) в парогенераторе в течение суток и более обезгаживается при вакуумировании через ловушку паров. Тепловые трубы также обезгаживаются в вакууме при температуре 750° С. Затем из парогенератора при температуре 480° С для калия и 550° С для натрия пар щелочного металла подается в тепловые трубы и там конденсируется. Трубы заполняются конденсатом. При этом происходит смачивание фитиля щелочным металлом. Затем трубы охлаждаются до температуры, на 50—70° С превышающей температуру плавления, и избыток металла удаляется продувкой через сборку чистого инертного газа (аргона или гелия). В тепловой трубе остается щелочной металл, заполнивший пространство в фитиле. Необходимый избыток металла обеспечивается за счет несливаемого объема металла (он подбирается изменением наклона труб и скорости продуваемого инертного газа). После заполнения вентили за коллекторами перекрывают, сборку тепловой трубы отделяют от стенда и помещают в вакуумную камеру, где каждая из тепловых труб электронным лучом отделяется от коллектора и герметизируется.

Такой метод позволяет осуществлять заполнение одновременно большого числа труб, в том числе труб, сочлененных между собой (например, уже вваренных в трубную доску). Проведения дополнительной операции по обеспечению смачивания фитиля не требуется—фитиль смачивается в процессе заполнения. Нет необходимости предварительной дозировки теплоносителя — в фитиле при таком методе заполнения оказывается необходимое количество щелочного металла. Правильность дозировки еще до окончательной отпайки каждой из труб может быть проверена при помощи рентгеновского просвечивания.

Этим способом авторами было опробовано заполнение самых различных по размерам тепловых труб как с простыми фитилями из нескольких слоев крупной сетки, так и с составными, имеющими экраны из тонкой сетки.

Метод полного залива. Экспериментально выяснено, что натриевые тепловые трубы, имеющие сетчатые мелкопористые фитили (в частности, составные фитили), не дают расчетных характеристик сразу после заполнения. Это установлено в процессе экспериментов, когда проверялась способность труб работать против силы тяжести, т. е. с зоной нагрева, расположенной в верхней части трубы.

Требовалась длительная приработка трубы, прежде чем были получены расчетные характеристики. По-видимому, в процессе ампульного заполнения не удалось обеспечить полного смачивания плотных и мелких сеток, а также удалить из них пузырьки газов, которые препятствуют полному смачиванию и заполнению- сетки щелочным металлом.

Улучшить условия смачивания и (а это главное) подавить центры парообразования, чтобы увеличить предельные тепловые нагрузки при вскипании, можно посредством полного залива тепловой трубы разогретым теплоносителем, создав в нем достаточно высокое [до (20—50) 105 Па] давление.

Герметизация тепловых труб также представляет определенные трудности и заслуживает специального рассмотрения.

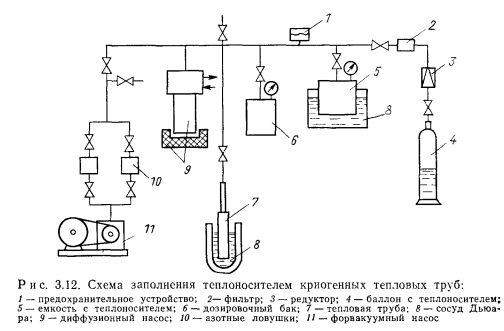

Отделение тепловой трубы от заправочной системы и герметизация трубы могут осуществляться различными методами (рис. 3.11). Эти методы являются общими как для высоко-, так и для низкотемпературных тепловых труб.

На воздухе герметизация может осуществляться посредством так называемой холодной отпайки — пережатия и «откусывания» .капилляра с помощью специальных щипцов или струбцин, создающих большое давление с помощью губок из твердых материалов. Холодная отпайка применима для очень пластичных материалов, например для меди и никеля. При использовании хромоникелевой нержавеющей стали 1Х18Н9Т и алюминия результаты при таком методе не всегда удовлетворительны. Более надежен следующий способ. После пережатия капилляра струбциной без снятия ее производится отрезка капилляра и заварка отверстия аргонно-дуговой сваркой.

На воздухе тепловая труба может быть герметизирована посредством диффузионной сварки. В этом случае для сварки стали 12Х18Н10Т необходимо в месте зажатия капилляра прилагать усилие около 2 кгс/мм2 и поддерживать температуру 1000° С в течение 6 мин [17]. Наконец, тепловая труба может быть запаяна высокотемпературным припоем: в капилляр заранее помещают высокотемпературный припой и после заполнения трубы разогревают припой до температуры плавления.

В ряде случаев (например, с высокотемпературными трубами) наиболее удобным способом герметизации является пайка или заварка электронным лучом в вакууме.

Отметим, что при любом способе герметизации необходимо предварительно тщательно удалить следы щелочного металла с места запайки или заварки посредством прогрева.

Высокотемпературные тепловые трубы из тугоплавких материалов. Обеспечение достаточно длительного ресурса работы тепловых труб при температурах выше 1300° С оказывается сложной технической задачей, требующей применения специальной технологии изготовления труб, их заправки теплоносителями.

С повышением температуры резко активизируются процессы коррозии, процессы растворения конструкционных материалов тепловой трубы в теплоносителе. Газовые примеси в щелочных металлах (такие, как азот в литии, кислород в натрии и калии, кислород в конструкционных материалах для труб с литием) резко ускоряют процессы коррозии. Необходима тщательная очи- -стка теплоносителей и элементов тепловой трубы от таких загрязнений, а также специальные меры для уменьшения их вредного воздействия.

В работе [12] описана следующая технология заполнения и герметизации литиевой трубы. Литий перед заправкой в тепловую трубу подвергают горячей геттерной очистке от примесей. В качестве геттера используют циркониевую губку с очень низким содержанием кислорода. Губку берут в количестве, способном полностью впитать весь литий, предназначенный для заправки в тепловую трубу (масса циркониевой губки в 30 раз превосходила массу лития). В опытах [12] вся конструкция изготовлена из нио- бий-циркониевого сплава. Операции по заполнению проводились в следующей последовательности.

Подготовка элементов конструкции тепловой трубы. Первоначально элементы тепловой трубы протравливались в царской водке. Затем они обрабатывались в растворе кислот HF и HN03 для удаления 0,05 мм стенки материала в целях очистки поверхности от загрязнения железом (загрязнение при механической обработке). Далее проводилось обезгаживаиие в течение нескольких минут при температуре 1650°С в вакууме ~ 0,001 Па при прогреве электронным лучом с незаваренным геттерным контейнером. Герметичность конструкции проверялась гелиевым течеискателем, затем проводилось обезгаживаиие в течение 5 мин при 1650° С и ~ 0,001 Па с последующей передачей сборки без контакта с воздухом в перчаточную камеру с чистым аргоном.

Приготовление геттера осуществлялось нагревом его при высоком вакууме в течение 1 ч при температуре 1500° С. Из вакуумной камеры без контакта с воздухом геттер передавался в перчаточную камеру с аргоном.

Приготовление теплоносителя начиналось с пропускания расплавленного лития через ниппельную воронку с отверстием 1 мм в вакууме 0,01—0,001 Па. Для передавливания лития использовался поршень, окислы оставались на стенках воронки. Повторение этой операции 2—3 раза обеспечивало предварительную очистку лития. Затем под вакуумом литий передавался в перчаточную камеру. В аргонной перчаточной камере циркониевая губка и литий закладывались в контейнер и закрывались пробкой. Далее проводилось вакуумирование камеры в течение 2 ч до 0,001 Па и пробка заваривалась электронным лучом.

Очистка и перегонка лития, герметизация тепловой трубы. Система с геттерным контейнером располагалась ниже самой тепловой трубы и подвергалась нагреву до 800° С в вакууме 0,001 Па в течение 10 ч. Сама тепловая труба была нагрета до температуры на 100° С выше для обеспечения гарантии, чтобы литий находился в геттерном контейнере. Затем сборка переворачивалась и осуществлялась дистилляция лития в трубу при 800° С. Конец тепловой трубы поддерживался при температуре ниже температуры плавления лития с помощью медных зажимов, охлаждаемых водой. После перегонки лития капиллярную соединительную трубку пережимали, отрезали и заваривали электронным лучом и помещали в сосуд из кварцевого стекла.

Среднетемпературные тепловые трубы. При заполнении ртутных тепловых труб трудно обеспечить смачиваемость материала фитиля. Ртуть смачивает медь и никель, но это сочетание материалов не обеспечивает коррозионной стойкости конструкций. Наиболее распространенные материалы для работы с ртутью — хромоникелевые стали плохо смачиваются ртутью (вследствие наличия на них плотных окисных пленок).

Для обеспечения смачиваемости и уменьшения коррозии в тепловые трубы из хромоникелевой нержавеющей стали вводят магний и титан, а затем трубы в течение длительного времени (десятки часов) выдерживают при повышенной температуре. В работе [13] заполнение ртутью трубки с фитилем из трех слоев стальной сетки (сталь 304) с размерами ячеек 394 меш осуществлялось следующим образом.

Сборка, подготовленная к заполнению, обезгаживалась в вакуумной печи при 1000° С. Затем в трубку подавалась ртуть (122 г) и в виде кусков проволоки вводились магний (0,01 г) и титан (0,005 г). Затем трубка в течение нескольких часов вакуумировалась для удаления неконденсирующихся газов. После этого капилляр, предназначенный для заполнения, сплющивался и отрезался электронно-лучевой сваркой. Нагрев в течение 2 сут при 400° С, как показала рентгенограмма, обеспечил лишь частичное смачивание, хотя в процессе прогрева трубку часто наклоняли и поворачивали, чтобы смочить все участки внутренних поверхностей. При последующей выдержке при 500° С в течение 2 сут была достигнута полная смачиваемость. Смачивание ртутью более мелкой капиллярной структуры (например, пористого экрана из многих слоев сетки, протянутой через фильеру, с размером ячейки сетки ~16 мкм) еще более затруднительно. Одно из возможных решений состоит в заполнении капиллярной структуры тепловой трубы под высоким давлением при 500° С. Излишки ртути затем можно слить, оставив лишь то количество, которое требуется для насыщения капиллярной структуры. В этом случае также используются смачивающие присадки.

Одним из методов, который не требует применения присадок, является заполнение труб, предварительно покрытых медью после восстановления окисных пленок. При контакте с ртутью медь растворяется, и ртуть смачивает чистую поверхность, находящуюся под покрытием. Данный метод трудно применить к трубам с мелкопористыми фитилями — внутренние поверхности капиллярной структуры покрыть медью затруднительно.

Низкотемпературные тепловые трубы. Заполнение низкотемпературных тепловых труб можно осуществлять по самым разнообразным схемам. При простейшем способе заполнения необходимое количество теплоносителя вводится в отвакуумированное пространство тепловой трубы через резиновую пробку с помощью шприца. Заполнение нетоксичным теплоносителем также можно проводить на воздухе с последующим разогревом тепловой трубы и стравливанием в воздух паров теплоносителя. Вместе с парами удаляются и неконденсирующиеся газы.

Неконденсирующиеся газы часто удаляют при вакуумировании тепловой трубы без ее подогрева. При вакуумировании вода и некоторые другие теплоносители могут замораживаться. А в таком состоянии газы, растворенные в теплоносителе, почти не удаляются. Если необходимо избавиться от следов газов (например, в фитилях с артериями), водяные трубы нужно подогревать, и в уже работающей трубе стравливать газы из конденсаторной части трубы. Отметим, что для воды растворимость газов при разогреве понижается, для других теплоносителей — наоборот. Следует иметь в виду, что при заполнении со стравливанием газа вместе с парами теплоносителя дозировка его может оказаться неточной. При жестких требованиях по очистке теплоносителя и конструкционных материалов следует применять схему, описанную ниже.

Криогенные тепловые трубы. Получаемые в промышленности газы практически всегда загрязнены сопутствующими примесями, которые появляются вследствие протекания побочных реакций в процессе получения газа либо попадают в газ извне. Чистота газа и соответственно метод очистки определяются в зависимости от требований, предъявляемых к работе тепловой трубы. В любом случае процесс очистки газа включает удаление примесей воздуха и специфических примесей, образовавшихся при получении газа и его расфасовке.

Для высушивания газов используют концентрированную серную кислоту и твердые сорбенты: хлорид калия, едкий натр, перхлорат магния и фосфорный ангидрид, иногда применяют селикагель. Высушивание газа можно осуществлять охлаждением до низких температур.

Газовые смеси обычно разделяются с помощью процессов, в основе которых лежит различие физико-химических свойств веществ — различия по давлению паров, растворимости, сродству к твердому сорбенту, молекулярным и атомным массам.

Предварительную очистку газов от примесей других газов вплоть до концентрации 0,1% по объему осуществляют химическим методом, пропуская поток газа через сосуд, содержащий соответствующий жидкий или твердый поглотитель. Для более тонкой очистки (до 0,01% по объему) используют методы фракционированной ректификации или хроматографические методы [14—16]. Для таких теплоносителей, как аммиак, фреон-11, фреон-22 и некоторых других, очистку газа от газовых примесей можно совместить с процессом заполнения тепловой трубы теплоносителем.

Одна из возможных схем заполнения представлена на рис. 3.12. Установка перед заполнением теплоносителем вакуумируется до 103—10~4 Па. Газ из баллона перемораживается во вспомогательную емкость, охлаждаемую жидким азотом. Для удаления нелетучих примесей при этом служит фильтр, заполненный многими слоями мелкой фильтровой сетки. Использовать сорбенты нецелесообразно, так как они могут вносить нелетучие загрязнения. Для уменьшения содержания воды можно баллон поддерживать при низкой температуре, при этом содержание воды в паровой фазе резко уменьшается. После окончания переморажнвания теплоносителя проводится его дегазация методом вакуумной откачки при пониженной температуре. Очищенный таким образом теплоноситель подается в дозировочный бак, где по давлению газа, его температуре и объему определяется масса газа. Далее осуществляется заправка тепловой трубы посредством замораживания теплоносителя в тепловую трубу. Теплоноситель подается с некоторым избытком. Затем с помощью пережима заправочный штуцер трубы плотно пережимается. Труба разогревается до комнатной температуры, пережим открывается и избыток теплоносителя стравливается при регистрации массы трубы на весах. После этого осуществляется окончательная герметизация тепловой трубы.