ПИКОВЫЕ ВОДОГРЕЙНЫЕ КОТЛЫ. ОСОБЕННОСТИ КОНСТРУКЦИЙ. СХЕМЫ И РЕЖИМЫ РАБОТЫ ВОДОГРЕЙНЫХ КОТЕЛЬНЫХ

Самыми распространенными источниками пиковой тепловой мощности являются водогрейные котлы различной производительности.

Теплоэнергетика нашей страны долгое время была ориентирована на поддержание пиковой тепловой нагрузки с помощью пиковых водогрейных котлов, которые могли быть установлены как в котельных, так и на ТЭЦ, были относительно дешевы и просты в эксплуатации. В 50-70-е годы XX в. под эти котлы был разработан весь комплекс основного и вспомогательного теплофикационного оборудования (паровые турбины, сетевые подогреватели и т.д.).

Водогрейные котлы предназначаются для подогрева воды, поступающей на отопление, вентиляцию и горячее водоснабжение. Существующие водогрейные котлы рассчитывались на подогрев воды от 70 до 150 °С и удовлетворяли наиболее распространенному графику работы теплофикационной системы.

Существует два характерных режима работы водогрейных котлов: основной (базовый) и пиковый. Подогрев воды от 70 °С до конечной температуры производится в тех случаях, когда котлы являются основным источником теплоснабжения. В условиях ТЭЦ, когда первоначальный подогрев сетевой воды осуществляется в сетевых подогревателях за счет отборного пара турбин, пиковые водогрейные котлы предназначаются для догрева воды сверх той температуры, которую в состоянии обеспечить основные подогреватели. С учетом мощности современных ТЭЦ единичная теплопроизводительность водогрейных котлов для ТЭЦ составляет 100 и 180 Гкал/ч (116,3 и 209,4 МВт). Эти котлы также могут устанавливаться и в крупных отдельно расположенных водогрейных котельных.

В целях максимальной унификации утверждена следующая шкала теплопроизводительностей водогрейных котлов [16]: 4,0; 6,5; 10,0; 20,0; 30; 50; 100 и 180 Гкал/ч. Котлы теплопроизводительностью от 4 до 20 Гкал/ч должны обеспечивать работу только в основном режиме; котлы теплопроизводительностью 30 Гкал/ч и выше могут работать как в основном, так и в пиковом режиме.

В настоящее время на водогрейных котельных и ТЭЦ используется значительное количество котлов типа ПТВМ (П - пиковый, Т - теплофикационный, В - водогрейный, М - мазутный) теплопроизводительностью 34,9-209,4 МВт, которые изготавливались на отечественных котельных заводах с 1961 по 1981 год.

При их разработке применена башенная компоновка, которая имела ряд преимуществ [24]: малую площадь пола для котла; малый объем здания котельного помещения; максимальные удобства для эксплуатации и проведения летних ремонтов при полуоткрытой установке котла; простую симметричную гидравлическую схему, обеспечивающую перевод котла с пикового режима работы на основной без переделок; малое количество коллекторов; отсутствие водоперепускных и других необогреваемых труб; малую массу металла, работающего под давлением; наименьшее сопротивление газового тракта.

Вынос конвективной части котла в отдельного шахту при П-образной компоновке поверхностей нагрева агрегата дает выигрыш в высоте не менее 2 м по сравнению с размещением этой поверхности непосредственно над топкой для котлов мощностью 58,2 и 116,3 МВт, но при этом требуется создание поворотной камеры, соединяющей топку с конвективной шахтой. Площадь пола, занимаемая П-образным котлоагрегатом, больше, чем площадь, занимаемая башенным, в 1,6 раза, что приводит к увеличению площади и объема здания котельной. Число и масса коллекторов при П-образной компоновке больше примерно в 1,35 раза, а гидравлическое сопротивление при одинаковых скоростях движения воды в трубах больше примерно в 1,5 раза. Общий расход металла, площадь оборудованных стен и аэродинамические сопротивления при П-образной компоновке при прочих равных условиях также больше. Несимметричное расположение поверхностей нагрева вызывает необходимость применения необогреваемых водоперепускных труб для организации надежной гидравлической схемы. Для полуоткрытой установки П-образные котлоагрегаты не приспособлены. Здание котельной должно быть выше котлов, чтобы обеспечить возможность замены змеевиков конвективной части котла.

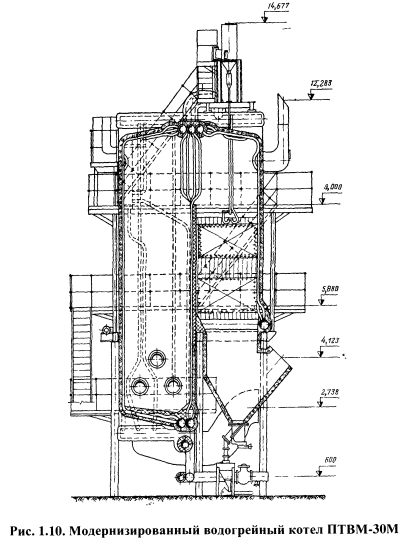

Котлы Дорогобужского котельного завода типа ПТВМ-ЗОМ П-образной компоновки (конструкция треста «Центроэнергомонтаж»), один из которых изображен на рис. 1.10, в процессе длительной эксплуатации зарекомендовали себя как устойчиво работающие агрегаты.

Многолетний опыт эксплуатации показал, что теплопроизводи- тельность котла может быть увеличена до 40 Гкал/ч при работе на газе и до 35 Гкал/ч при работе на мазуте; расход воды при этом составляет соответственно 495 и 435 т/ч. Котел снабжается двумя дутьевыми вентиляторами типа ВД-12 и дымососами Д- 15,5x2. Котлы ПТВМ-30М применяются в основном для районных отопительных котельных. Количество котлов, работающих в пиковом режиме, измеряется единицами.

Башенные котлы ПТВМ-50-1 (рис. 1.11), ПТВМ-100 и ПТВМ-180 (рис. 1.12) в основном аналогичны по конструкции и собираются или из одинаковых, или из подобных элементов, что обеспечивает унификацию их производства. Конструкция этих агрегатов допускает полуоткрытую их установку. В помещение заключена только нижняя часть котла, где расположены горелочные устройства, арматура, автоматика и дутьевые вентиляторы. Это снижает затраты на строительство здания котельной и создает удобства для летних ремонтов.

Для всех котлов, кроме ПТВМ-180, предусмотрена возможность их установки как со стальной дымовой трубой, непосредственно опирающейся на каркас котла, так и с отдельно стоящей железобетонной трубой. Трубы экранов для всех котлов приняты диаметром 60x3 мм с шагом 64 мм; трубы конвективной части - диаметром 28x3 мм с шагом s\ = 62 мм; s2 =32,5 мм. Относительный шаг экранных труб s/d = 1,07 принят по соображениям защиты от нагрева натрубной обмуровки. Вся трубная система подвешена к каркасной раме и свободно расширяется вниз вместе с облегченной натрубной обмуровкой. Конструкция котлов предусматривает их поставку крупными блоками, собираемыми на заводе-изготовителе. Обмуровка монтируется в единое целое с блоками котла.

Топочная камера агрегатов производительностью 116,3 МВт разделена на 8 пространственных блоков, в состав которых входят экранные трубы, камеры и каркас. Для получения котла мощностью 58,2 МВт используют лишь 4 угловых топочных блока. Конвективная часть разделена на 6 блоков. Масса каждого из них для котлов производительностью 58,2 МВт составляет примерно 4,7 т, а мощностью 116,3 МВт - около 10 т. Собираются эти блоки из секций, представляющих собой трубу (стояк) размером 83x3,5 мм, разделенную перегородками на 3 участка, в которую вварены своими концами U-образные змеевики, расположенные в два ряда в шахматном порядке. Трубы змеевиков сварены между собой и образуют жесткую ферму.

Водогрейные котлы ПТВ-50, ПТВМ-50-1 и ПТВМ-50 имеют по 12 газомазутных горелок с индивидуальными дутьевыми вентиляторами типа П-13-50 № 4, а котлы ПТВМ-100 - 16 горелок с вентиляторами ЭВР-6 производительностью по 9000 м3/ч. Облегченная обмуровка котлов типа ПТВМ укреплена непосредственно на экранных трубах и состоит из трех слоев: шамотобетона на глиноземистом цементе, минеральной ваты и уплотнительной газонепроницаемой обмазки (общая толщина обмуровки 115 мм, масса 1 м2 100 кг).

Пиковые и отопительные котлы, предназначенные для работы на газе и мазуте, полностью автоматизированы.

В целях защиты котлов от аварийных случаев в схемах автоматики предусмотрено автоматическое отключение подачи топлива в топку: при повышении давления и температуры воды в котле выше допустимого предела; то же при снижении давления; при снижении расхода воды ниже минимально допустимого предела; при снижении давления газа или мазута ниже допустимого предела; при потере давления воздуха после дутьевых вентиляторов, а также ряд других автоматических защит и блокировок.

В последние 25 лет выпускаются котлы унифицированной серии, рассчитанные на теплопроизводительность от 4,6 до 209,4 МВт, в трех модификациях: KB-ГМ (К - котел, В - водогрейный, Г]\Д - газомазутный), KB-ТС (Т - твердое топливо, С - слоевой способ сжигания), КВ-ТК (Т - твердое топливо, К - камерный способ сжигания) [24].

С целью максимальной унификации водогрейные котлы мощно- стью от 4,6 до 209,4 МВт разделяют на 4 группы. К первой группе относятся водогрейные котлы мощностью 4,6 и 7,5 МВт, которые предназначены для сжигания газа, мазута и твердого топлива. Трубная система котлов поставляется единым блоком. Во вторую группу входят котлы мощностью 11,6; 23,2 и 35 МВт, предназначенные для работы на газомазутном и твердом топливе. В третью группу входят котлы мощностью 58, 116,3 и 209,4 МВт, предназначенные для работы на газе и мазуте. Четвертую группу составляют котлы такой же мощности, как и входящие в третью группу, но работающие на твердом топливе.

Профили водогрейных котлов унифицированной серии КВ изображены на рис. 1.13.

На рис. 1.14 изображен котел КВ-ГМ-50, который имеет общую ширину в свету 5568 мм и отличается от котла КВ-ГМ-100 глубиной топочной камеры, составляющей для котла КВ-ГМ-50 - 4096 мм и для котла КВ-ГМ-100 - 6208 мм.

В конвективной шахте котла установлены по высоте три пакета поверхностей нагрева, выполненных из однотипных змеевиков длиной 5600 мм. Глубина конвективной шахты составляет для котла КВ-ГМ-50 - 1664 мм и для котла КВ-ГМ-100 - 3200 мм.

Котлы KB-ГМ теплопроизводительностью 11,6; 23,2; 34,9 МВт имеют единый профиль и различаются лишь глубиной топочной камеры и конвективной шахты; они оборудованы одной ротационной газомазутной горелкой типа РГМГ. Котел КВ-ГМ-50 имеет две горелки РГМГ-20, а котел КВ-ГМ-100 - три горелки РГМГ-30.

Самый крупный водогрейный котел КВ-ГМ-180-150 теплопроизводительностью 209,4 МВт (рис. 1.15) устанавливается, как правило, на ТЭЦ в качестве пиково-резервного источника теплоснабжения. Котел рассчитан на работу как в основном, так и в пиковом режиме. Схема движения воды в котле для двух режимов показана на рис. 1.16. Нагрузка котла может изменяться от 30 до 100% номинальной производительности.

Котел КВ-ГМ-180-150 представляет собой водотрубный, прямоточный агрегат с Т-образной сомкнутой компоновкой поверхностей нагрева. Вертикальная призматическая топка экранирована трубами диаметром 60x4 мм с шагом 64 мм. Конвективные газоходы примыкают к боковым стенкам топки. Разделительные стенки между газоходами и топкой газоплотные. Газоплотность стен котла обеспечивается обшивкой металлическим листом толщиной 3 мм. Потолок топки и боковые стенки конвективных газоходов выполнены из труб диаметром 38x4 мм с шагом 42 мм.

Пакеты конвективных поверхностей нагрева котла КВ-ГМ-180-150 размещены в двух опускных вертикальных экранированных газоходах. Пакеты набираются из П-образных ширм, выполненных из труб диаметром 32x3 мм. Трубы пакетов образуют шахматный пучок с шагами Si = 68 мм и s2 = 42 мм. Боковые стены конвективного газохода закрыты трубами диаметром 96x5 мм с шагом 136 мм, которые являются одновременно коллекторами для ширм конвективных пакетов.

Топка котла оборудована шестью вихревыми газомазутными горелками с паромеханическими форсунками, расположенными на боковых стенках треугольником с вершиной вверху.

Для уменьшения образования оксидов азота применена рециркуляция дымовых газов из конвективного газохода в воздушный тракт перед горелками. Изоляция котла облегченная натрубная толщиной 110 мм и может выполняться методом напыления. Нагрузки котла передаются через подвески на верхнюю раму несущего каркаса. Котел рассчитан на работу с уравновешенной тягой.

Технические характеристики водогрейных котлов типа КВ-ГМ приведены в прил. 2.

В котлах KB-ТС и КВ-ТСВ (с воздухоподогревателем) применены топки с пневмозабрасывателями и цепными решетками ПМЗ-ЛЦР и ПМЗ- ЧЦР. Эти топки отличаются универсальностью при сжигании различных сортов топлива и работают при относительно высоких тепловых нагрузках. На слоевых котлах применены устройство возврата уноса угольной мелочи и острое дутье.

Трубная система топочной камеры слоевых котлов отличается от аналогичной системы газомазутных котлов только отсутствием подового экрана. Камеры полностью экранируются трубами диаметром 60x3 мм с шагом s = 64 мм. В задней части топочной камеры имеется промежуточная экранированная стенка, образующая камеру догорания. Экраны промежуточной стенки выполнены также из труб диаметром 60x3 мм с шагами Si = 128 мм и s2 = 182 мм, но эти трубы установлены в два ряда.

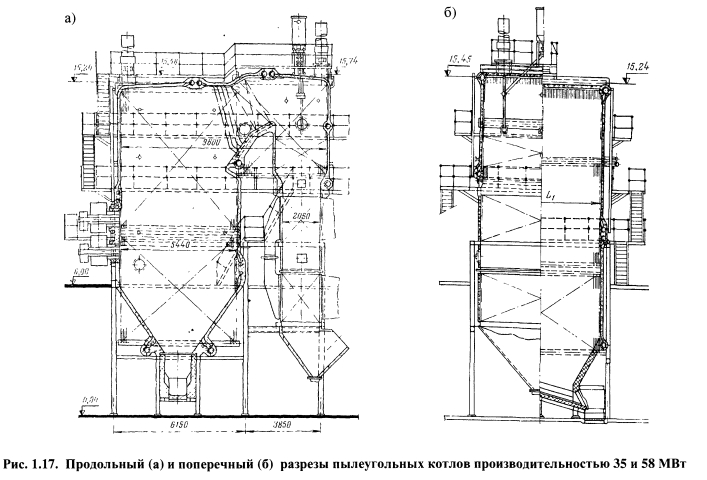

Пылеугольные котлы КВ-ТК-30 и КВ-ТК-50 производительностью 35 и 58 МВт (рис. 1.17) состоят из топочной камеры, конвективной шахты, расположенной в наклонном газоходе, и отдельно стоящей шахты с размещенными в ней конвективными поверхностями и воздухоподогревателем.

В отличие от серии газомазутных котлов П-образные пылевые котлы выполнены с разомкнутой компоновкой топочной камеры и конвективных поверхностей, что позволяет обеспечить необходимую расшлаковку и очистку топочных экранов и конвективной шахты.

За фестоном располагается дополнительный конвективный пучок. Эта дополнительная поверхность, выполненная с укрупненным шагом, защищает от шлакования сравнительно тесные пучки труб конвективного газохода.

Конвективная (водогрейная) поверхность нагрева у всех котлов серии КВ расположена в вертикальной шахте с полностью экранированными стенками. Задняя и передняя стенки выполнены из труб диаметром 60x3 мм. Боковые стенки экранированы трубами диаметром 83x3,5 мм и являются коллекторами для U-образных ширм из труб диаметром 28x3 мм. Ширмы расставлены таким образом, что трубы образуют шахматный пучок с шагами Si = 64 мм и s2 = 40 мм.

Передняя стенка шахты, являющаяся одновременно задней стенкой топки, выполнена цельносварной и отделяет топочную камеру от конвективной поверхности нагрева. В нижней части стены трубы с шагами S| = 256 мм и s2 = 180 мм разведены в четырехрядный фестон. Все трубы, образующие переднюю, боковые и заднюю стены, вварены непосредственно в камеры диаметром 219x10 мм. Расход воды через котел составляет: для КВ-ГМ-10 - 123,5 т/ч; КВ-ГМ-20 - 247 т/ч; КВ-ГМ-30 - 370 т/ч; КВ-ГМ-50 - 618 т/ч; КВ-ГМ-100 - 1235 т/ч. При работе на жидком и твердом топливе предусмотрена дробеочистка.

Разработана серия котлов КВ-ГМ-4 и КВ-ГМ-6,5. В отличие от котлов КВ-ГМ-10, 20, 30, в этих котлах отсутствует камера дожигания, а газы, как и в котлах ПТВМ-12,5, в конвективной шахте двигаются сверху вниз. Задняя стена и стена, отделяющая конвективную часть топки, выполнены из кирпича. В остальной части обмуровка натрубная облегченная. Вследствие применения дробевой очистки общая высота агрегата, несмотря на относительно малую мощность, больше 10 м, что приводит в конечном итоге к высоким капитальным вложениям в тепловые станции и усложняет их обслуживание.

Конструкция котлов серии КВ-ГМ позволяет без существенных изменений перевести их на слоевое сжигание твердого топлива на цепной решетке. Для этого следует лишь подовый экран топки заменить колосниковой решеткой, а газомазутные горелки - топливоподающим устройством (например, пневмомеханическим забрасывателем).

Со слоевым сжиганием топлива выпускаются котлы серии КВ-ТС-4 и 6,5, а также КВ-ТС-10, 20 и 30. Для сжигания бурых влажных углей теплогенераторы КВ-ТС-10 и 20 выпускают с воздухоподогревателями. Технические характеристики водогрейных котлов, работающих на твердом топливе, приведены в прил. 3.

На ТЭЦ, где первоначальный подогрев сетевой воды осуществляется в сетевых подогревателях за счет отборного пара турбин, пиковые водогрейные котлы предназначаются для догрева воды сверх той температуры, которую в состоянии обеспечить основные подогреватели.

До применения водогрейных котлов покрытие пиковой части сезонной тепловой нагрузки на ТЭЦ осуществлялось за счет включения пиковых пароводяных подогревателей, работающих на редуцированном паре от энергетических котлов. С повышением параметров пара на котлах такое использование пара стало нерациональным.

Покрытие пика теплофикационной нагрузки водогрейными котлами освобождает от необходимости иметь на ТЭЦ соответствующую паровую мощность, т.е. на ТЭЦ может быть установлено меньшее количество паровых котлов высокого давления, что позволяет снизить капитальные затраты. В настоящее время на ТЭЦ чаще всего применяются пиковые водогрейные котлы ПТВМ-100, ПТВМ-180, КВ-ГМ-100, КВ-ГМ-180-150-2, КВ-ТС-100-150. В [16] отмечается, что наиболее дешевой по капитальным затратам является установка пиковых водогрейных котлов, работающих на жидком и газообразном топливе.

С целью повышения надежности гидравлической схемы котлов ПТВМ, принципиально одинаковой для всех типоразмеров с разной теплопроизводительностью, и во избежание опасных нарушений гидродинамики в [30] рекомендуется на котлах ПТВМ соблюдать следующие условия: недогрев до кипения во всех режимах должен быть не менее 35-40 °С; расход воды должен быть номинальным:

проектная температура горячей воды 150 °С допускается при давлении за котлом не ниже 1 МПа, при меньшем давлении допустимая температура снижается с сохранением указанного недогрева.

Нормирование показателей теплового и гидравлического режима, обеспечивающего невскипание воды в поверхностях нагрева, является сложной технической задачей из-за многообразия определяющих факторов. Нормировать следует прежде всего параметры режима, которые могут надежно контролироваться и регулироваться при эксплуатации котлов. Практика показывает, что в качестве таких параметров целесообразно использовать расход воды через водогрейный котел, температуру и давление сетевой воды за котлом.

В [97] приводятся графики зависимости минимально допустимого расхода воды (рис. 1.18) и минимального давления (рис. 1.19) от температуры воды за водогрейными котлами. Поддержание параметров в соответствии с этими графиками позволяет улучшить тепловой и гидравлический режимы работы, избежать перегрева и повреждения конвективных пучков труб.

В целях повышения надежности поверхностей нагрева разработан проект реконструкции гидравлической схемы пикового котла ПТВМ-100 [30]. Реконструкцией предусматривается подъемное движение воды в экранах; гидродинамические перемычки между параллельными потоками; перемешивание после нижних ширм; переключение поверхностей по ходу среды для обеспечения указанных мероприятий и улучшения условий работы нижних ширм. Существующие трубные пакеты сохраняются без изменения.

Изменение гидравлической схемы рекомендуется в первую очередь для котлов, работающих с высокими температурами нагрева сетевой воды, с пониженным давлением в тепловощсети или с посадками давления и расхода среды (например, в сети с открытым водоразбором), а также при упрощенных схемах водоподготовки.

Последующие испытания показали, что в реконструированном котле уменьшилось количество нарушений гидродинамики. Однако существенного повышения надежности добиться не удалось, поэтому приведенные режимные ограничения для реконструированных котлов необходимо соблюдать.Реконструкция гидравлических схем является составной частью проектов модернизации котлов ПТВМ-100 и КВ-ГМ-100, разработанных ПО «Союзтехэнерго».

Важной характеристикой экономичности котлов является величина потерь теплоты в окружающую среду. Как показывают исследования, проведенные авторами [42] по методике, основанной на тепловом расчете теплоизоляции, средний уровень действительных потерь теплоты в окружающую среду q5 котлами серий KB-ГМ, ТВГ (Т - теплофикационный, В - водогрейный, Г - газовый) и КСВ (К - котел, С - стальной, В - водогрейный) меньше значений q5 по нормативным графикам. Для водогрейных котлов было получено уравнение зависимости потерь теплоты в окружающую среду q5 от изменения теплопроизводительно- сти котла QK, МВт, в эксплуатационном диапазоне нагрузок

Был сделан вывод, что теплозащитное ограждение водогрейных котлов типа KB-ГМ обладает удовлетворительными теплоизоляционными свойствами, которые отвечают требованиям критериев эффективности: расчетный тепловой поток не превышает максимального нормируемого значения, действительные потери теплоты в окружающую среду не превышают верхний предел нормативного интервала q5.

Следует отметить, что исследования [42] проводились на котлах малой и средней производительности 0,07-58,14 МВт. По нашему мнению, обобщать результаты этих исследований для котлов большей производительности 116,3, 209,4 МВт нельзя. В использованной методике имеется ряд недостатков, которые привели к неточности в определении действительных потерь теплоты. В частности, неверно была принята расчетная температура окружающего воздуха +25 °С, в реальных условиях эта температура значительно выше, особенно при открытой и полуоткрытой компоновке котлов. Кроме того, потери теплоты через металлические конструкции (опоры, крепления) и подовую часть котла не измерялись, а учитывались с помощью поправочных коэффициентов. В реальных условиях эксплуатации величины потерь теплоты в окружающую среду водогрейными котлами, как правило, превосходят нормативные и рассчитанные в [42] показатели в несколько раз.

Недостатки водогрейных котлов, обусловленные повышенным напряжением топочной камеры, теплогидравлическими разверками и нерациональным сжиганием топлива, можно устранить за счет тангенциальной компоновки вихревых горелок [66]. Специалистами Волгодонского института Южно-Российского государственного технического университета были проведены натурные испытания по определению оптимального расположения горелок на котлах типа КВ-ГМ.

По мнению исследователей, оптимальным можно считать положение горелок на котле КВ-ГМ-100, при котором на левом боковом экране ось горелки с нормалью к экрану в горизонтальной плоскости составляет 50°, а на фронтальном и правом боковом 40°. При этом поступательное движение потоков газов участвует в формировании вертикального топочного вихря (ВТВ), образующегося в результате взаимодействия струй газов между собой, с подом и экранами. Топливные газы движутся по восходящей спирали, что увеличивает время нахождения топливных частиц в топке и обеспечивает полное выгорание топлива. ВТВ повышает конвективную составляющую теплоотдачи в топке, что снижает на 100-200 °С температуру топливных газов на входе в конвективную шахту. Формирование «размазанной» кольцевой структуры ВТВ снижает максимальную температуру факела, в результате чего снижаются выбросы оксидов азота. Равномерное заполнение топочного пространства горящими газами обеспечивает равномерность нагрева как всех экранов по ширине, так и каждого в отдельности. Все это способствует повышению коэффициента теплотехнической надежности к водогрейного котла

Особенностям физико-химических условий эксплуатации водогрейных котлов типа КВ-ГМ на Самарской ГРЭС посвящена публикация [61], в которой приводится расчетная оценка степени концентрирования агрессивных примесей в зависимости от теплового режима и структуры слоя внутренних отложений труб, описываются состав и структура отложений на поврежденных участках конвективного пакета водогрейного котла КВ-ГМ-100. Данные химического анализа отложений из поврежденной трубы верхнего конвективного пакета свидетельствуют о том, что основными компонентами являются соединения кальция и магния. Основной причиной повреждаемости труб водогрейных котлов являются теплогидродинамические разверки, обусловленные, с одной стороны, конструктивными особенностями котла и горелочных устройств, а с другой - значительными отложениями на внутренних поверхностях труб, что, в свою очередь, вызвано неудовлетворительной промывкой последних и стояночнойкоррозией. Поэтому даже улучшение качества теплоносителя в результате глубокого умягчения не способно привести к повышению надежности работы теплообменных поверхностей, т.к. этому мешает процесс концентрирования отложений в пористой структуре.

С этим утверждением авторов [61] нельзя полностью согласить ся. По нашему мнению, для устранения разверки, обусловленной отложениями в трубах котлов, необходимо усовершенствовать технологию водоподготовки.

С другой стороны, следует согласиться с мнением авторов статьи [61], что для повышения надежности работы теплообменных поверхностей необходима разработка более совершенных конструкций, обеспечивающих полное отсутствие или минимизацию теплогидродинамических разверок, а также соответствующих горелочных устройств. В процессе эксплуатации оборудования целесообразно осуществлять мероприятия по снижению стояночной коррозии, его качественные промывки, особенно перед началом эксплуатации, контроль качества теплоносителя.

Одним из решений, позволяющих повысить надежность пиковых водогрейных котлов, может быть применение двухконтурной схемы подогрева сетевой воды в промежуточном теплообменнике (рис. 1.6 б).

Условия работы водогрейного котла ПТВМ-180, включенного по двухконтурной схеме, приводятся в [122]. С целью повышения температуры воды на выходе из котла ПТВМ-180 со 150 до 180 °С был выполнен проект по переводу его работы на схему основного режима (четырехходовая схема) с уменьшением расхода воды через котел с 3860 до 2500 т/ч. Благодаря включению котла по двухконтурной схеме снижается содержание железа в контурной воде котла и практически исключаются повреждения его поверхностей нагрева.

Одновременно с проведением испытаний котла, включенного по двухконтурной схеме, проводились испытания по определению экономичности котла ПТВМ-180, включенного по типовой гидравлической схеме [122]. На основании экспериментальных данных получены поправки к температуре уходящих газов и КПД (брутто) котла в зависимости от температуры воды на его входе и расхода воды через котел. За счет снижения расхода воды через котел и увеличения ее температуры на выходе температура уходящих газов котла, включенного по двухконтурной схеме при номинальном его тепловосприятии, составляет 260 °С, что на 15 °С выше, чем при работе его по обычной гидравлической схеме. Соответственно возросли потери теплоты с уходящими газами q2, поэтому КПД (брутто) котла, включенного по двухконтурной схеме, без учета потерь в окружающую среду теплообменниками составляет 88,3%, что на 1,2% ниже КПД котла, работающего по типовой схеме.

Нами обследован водогрейный котел ПТВМ-180 на Ульяновской ТЭЦ-1, включенный в замкнутый контур с водо-водяными теплообменниками. Высокая надежность данной схемы позволяет использовать ее при ухудшении водно-химического режима теплосети. При значениях общей щелочности воды Щ0=2+Ъ мг-экв/дм3 и карбонатного индекса к>8 (мг-экв/дм3)2 резко увеличивается интенсивность накипеобразования в основных сетевых подогревателях, очистка которых от накипи весьма трудоемка. В связи с этим на ТЭЦ вынуждены отключать основные сетевые подогреватели и нагрев сетевой воды осуществлять в водоводяных теплообменниках, включенных в замкнутый контур с пиковыми водогрейными котлами (из-за более простой технологии очистки от накипи водо-водяных теплообменников). Однако, повышая надежность работы оборудования ТЭЦ, данное решение снижает ее экономичность, поскольку отключение сетевых подогревателей приводит к прекращению комбинированной выработки электроэнергии на тепловом потреблении.

С целью определения режимов работы водогрейных котлов с максимальным КПД автором работы [71] проведена структурно-параметрическая оптимизация реконструируемых и модернизируемых водогрейных котельных по критерию минимума энергозатрат на производство и транспорт теплоты. Исследования по выбору алгоритма оптимального управления работой котла позволили обосновать основные режимные параметры, в частности, регулирование мощности котлоагрегата должно вестись по импульсу температуры прямой сетевой воды, с поддержанием минимально допустимой температуры теплоносителя на входе в котел, при этом КПД котла будет максимальным, а расход электроэнергии на привод насосов - минимальным. При рассмотрении ряда применяемых на практике схем водогрейных котельных исследователями составлены системы уравнений, определяющие расход электроэнергии на привод сетевых и рециркуляционных насосов. Результаты расчетов показали, что при правильной организации работы насосов потребление электроэнергии в котельной можно снизить на 30-50%, при этом наиболее экономичной будет схема с установкой насосов на подающем сетевом трубопроводе.

В [10] отмечается, что, несмотря на положительный опыт освоения водогрейных котлов на твердом топливе, имеются серьезные сомнения по поводу целесообразности их широкого распространения. При работе на газомазутном топливе их применение обосновывалось простотой конструкции и эксплуатации, малым числом часов работы (около 1000 ч в год), возможностью использования простейшей автоматики.

Водогрейные котлы, рассчитанные на сжигание твердого топлива, имеют такие же капиталоемкие общестанционные установки (топливоподача, пылеприготовление, золоулавливание и золоудаление), как и энергетические, число часов их работы достигает 3000. При этом целесообразно увеличивать выработку электроэнергии по теплофикационному циклу и пиковую часть нагрузки следует покрывать за счет пара из отборов, РОУ или установки котлов низкого давления с пиковыми сетевыми подогревателями вместо водогрейных котлов, работающих на твердом топливе. Такая замена водогрейных котлов на сетевые подогреватели разделит источник теплоты и систему теплоснабжения, что позволит резко сократить расходы на водоподготовку.

В качестве одного из средств повышения экономичности газифицированных водогрейных котлов предлагается использовать теплоту уходящих газов [17-19, 72, 78]. Утилизация теплоты уходящих газов может производиться в подогревателях контактного или поверхностного типов, причем основное внимание исследователей сосредоточено на использовании контактных подогревателей (экономайзеров). Преимуществами контактного способа утилизации теплоты уходящих газов являются большая поверхность теплообмена, высокие коэффициенты теплопередачи, снижение выбросов оксидов азота. Однако подогрев воды в подогревателях контактного типа ограничен температурой мокрого термометра, примерно равной температуре кипения воды при парциальном давлении водяных паров в дымовых газах (около 60 °С). Кроме того, при контакте с уходящими газами происходит насыщение нагреваемой воды продуктами сгорания, в частности, С02 [7], что накладывает ограничение на использование этой воды в цикле водоподготовки.

В [19] отмечается, что существующая практика «сухого» теплообмена в поверхностных подогревателях экономически невыгодна ввиду резкого увеличения металлоемкости агрегата, и описывается совместная установка после водогрейного котла поверхностного конденсационного теплоутилизатора (КТ) и контактного экономайзера. В КТ нагревается обратная сетевая вода перед подачей в котел, а в контактном экономайзере - вода для увлажнения воздуха, который получают в контактном воздухоувлажнителе и подают в топку. При использовании КТ тепловой поток от газов к трубам увеличивается за счет теплоты конденсации, которое возрастает с увеличением влагосодержания уходящих газов.

Использование конденсационных подогревателей поверхностного типа позволяет значительно расширить возможности применения нагретой уходящими газами воды в схеме котельной. Большой вклад в изучение и освоение конденсационных теплоутилизаторов поверхностного типа сделан профессором Кудиновым А.А., разработки которого позволяют осуществить глубокое охлаждение уходящих газов с минимальными капитальными затратами [36-39]. Проведенные исследования показали, что эксплуатация поверхностных теплообменников в конденсационном режиме позволяет охлаждать дымовые газы ниже точки росы, увеличить коэффициент использования топлива котла ДЕ-10-14ГМ в среднем на 8%, получить 420-460 т/ч конденсата из уходящих газов, на 28-31% снизить содержание оксидов азота в уходящих газах, уменьшить на 0,38 кВт мощность, потребляемую электродвигателем дымососа.

Срок окупаемости приведенных затрат на установку конденсационного теплоутилизатора не превышает двух месяцев [38].

Использование теплоты уходящих газов является эффективным энергосберегающим мероприятием, но дополнительного изучения требует вопрос о конкретных теплоносителях, которые можно было бы нагреть уходящими газами в пиковой водогрейной котельной. В котельных, работающих на жидком или твердом топливе, использование теплоутилизаторов затруднено из-за возможности выпадения конденсата в дымовой трубе и интенсивной сернокислотной коррозии поверхностей. За рубежом созданы конденсационные теплообменники с применением коррозионно-стойких материалов для утилизации уходящих газов котлов на жидком и твердом топливе, в последнем случае эти теплообменники являются еще и пылезолоуловителями [7]. Этот опыт необходимо использовать и на отечественных предприятиях теплоэнергетики.

Из анализа рассмотренных выше литературных источников и данных собственных обследований следует, что при эксплуатации пиковых водогрейных котлов возникают серьезные затруднения, связанные с повреждениями труб (из-за коррозии и пережога), нарушениями температурного и гидравлического режимов, значительными потерями теплоты с уходящими газами. Учитывая массовый характер распространения водогрейных котлов на котельных и ТЭЦ, требуется разработка технических решений, направленных на решение этих проблем и устранение недостатков в работе водогрейных котлов. Особого внимания требуют вопросы, касающиеся снижения расходов топлива и электроэнергии на собственные нужды, потерь теплоты с уходящими газами, обеспечения требуемых температурного, гидравлического и водно-химического режимов, совершенствования тепловой схемы, повышения надежности и экономичности пикового теплоисточника.