ЭКОНОМАЙЗЕРЫ

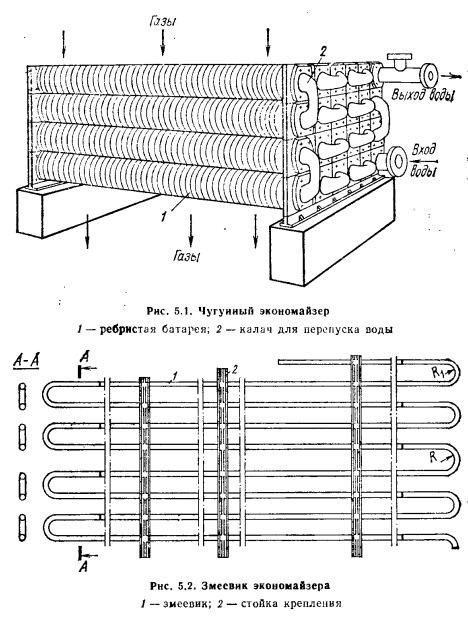

Экономайзеры выполняют в виде трех конструкций: чугунные, стальные гладкотрубные и стальные из оребренных труб. В чугунных экономайзерах (рис. 5.1) поверхность нагрева образована чаще всего из оребренных чугунных труб, соединенных в змеевики путем гладко- трубных U-образных калачей для перепуска воды. Обычно калачи выносятся из зоны непосредственного обогрева продуктами сгорания за обмуровку. Это облегчает ремонт экономайзера и повышает надежность его работы, позволяя устранять в случае необходимости протечки в уплотнениях без разборки тепловой изоляции котла. Для улучшения теплопередачи в экономайзерах применяют противоток воды и газов.

Стремление увеличить поверхность нагрева чугунного экономайзера при той же массе или сократить массу при той же поверхности по сравнению с гладкотрубным привело к применению ребристых экономайзеров, состоящих из чугунных труб с круглыми или прямоугольными ребрами. Такие экономайзеры оказываются более компактными, прочность их возрастает, и они могут работать при повышенном до 2,3 МПа давлении. Однако вследствие ребристой поверхности они более чувствительны к внешнему загрязнению. Занос золой становится опасным, так как очистка скребками невозможна. Ребристые экономайзеры очищают обдувкой паром или воздухом. Обдувку следует производить регулярно, так как загрязнение золой, затвердевшей между ребрами, часто уже не может быть устранено без порчи самого экономайзера (поломки ребра).

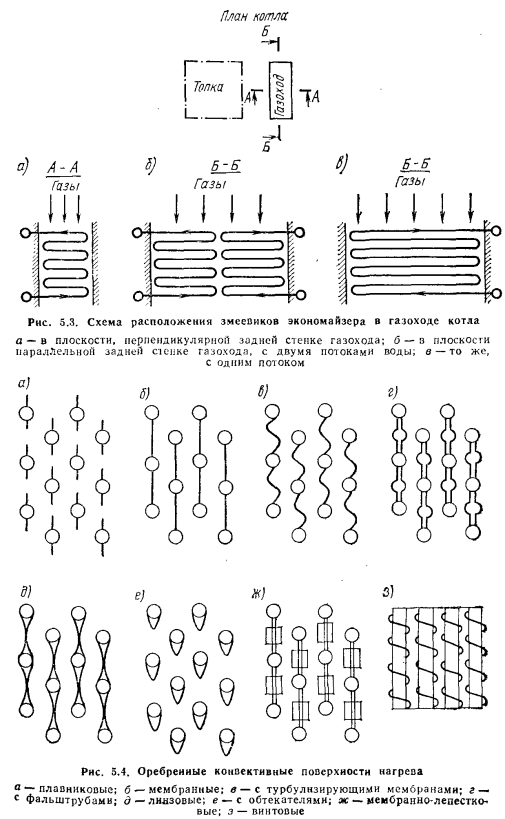

В стальных гладкотрубных экономайзерах поверхность нагрева выполнена из гладких стальных труб, согнутых в виде змеевиков (рис. 5.2). В большинстве случаев применяют плоские змеевики с простым гибом, у которых гнутые и прямые участки труб находятся в одной плоскости. Змеевик состоит из нескольких сваренных кусков труб. При этом места сварки стремятся приблизить к обмуровке газохода, чтобы облегчить ремонт сварных соединений. Поверхность нагрева экономайзера выполняют из параллельно включенных трубчатых змеевиков с небольшим внутренним диаметром, которые, как правило, располагаются в шахматном порядке. Входные и выходные концы змеевиков объединяются соответственно входными (распределяющими) и выходными (собирающими) коллекторами, расположенными на стенках конвективного газохода. Нагретая вода из коллекторов обычно отводится трубами большого диаметра, равномерно распределенными по длине коллектора.

Трубы экономайзера укреплены на стойках, установленных на опорных балках коробчатой формы. Опорные балки, прикрепленные к каркасу, изолированы, и в ряде случаев их охлаждают воздухом, присоединяя к напорной стороне дутьевого вентилятора. По ходу газов экономайзер разбит на пакеты высотой 1—1,5 м, что улучшает условия ремонта, хотя и требует значительного увеличения высоты конвективной шахты. Трубы к коллектору присоединяют сваркой непосредственно или через промежуточные штуцера, которые также приварены к коллектору. Плоскость змеевиков может быть расположена параллельно или перпендикулярно задней стенке газохода (рис. 5.3). Схему расположения змеевиков выбирают из условия обеспечения требуемой скорости воды. При одинаковых размерах газохода, шаге и диаметре труб наибольшее количество змеевиков будет в схеме на рис. 5.3, а, наименьшее — в схеме на рис. 5.3, а.

В связи с необходимостью повышения эффективности экономайзерных поверхностей нагрева (снижение габаритов, массы металла на единицу воспринятой теплоты, затрат энергии на собственные нужды) вместо гладкотрубных в последние годы стали применять стальные экономайзеры из оребренных труб. Чаще всего применяют трубы с двумя продольными ребрами — плавниками (рис. 5.4 а). Плавники находятся в одной плоскости. Такие трубы в газоходе располагают так, чтобы плоскость плавников совпадала с направлением потока газов. Другие способы оребрения пока еще применяют реже, хотя их внедрение дает положительный эффект. В последнее время разработано несколько типов мембранных конвективных поверхностей (см. рис. 5,4, б—ж). Мембраны, вваренные между трубами, наряду с уменьшением длины труб и габаритов позволяют увеличить поверхность, уменьшить при тех же габаритах загрязнение и износ за счет изменения шагов труб в поверхности нагрева.

По уровню нагрева воды экономайзеры бывают кипящего и некипящего типа. В экономайзерах некипящего типа вода подогревается до кипения, если же наряду с подогревом воды образуется пар, экономайзер называется кипящим. Обычно испаряется в экономайзере не более 20—25 % всей воды. В экономайзерах некипящего типа закипание воды недопустимо и может привести к образованию паровых пробок. В экономайзере кипящего типа не должно быть участков с движением воды вниз во избежание образования в этих участках паровых пробок. По высоте экономайзер делится на отдельные пакеты, между которыми имеются проемы. Такое разделение экономайзера на несколько частей облегчает его очистку от золы и проведение ремонтных работ. Кроме того, в проемах между пакетами происходит выравнивание газового потока, и разделенный на пакеты экономайзер более полно омывается дымовыми газами.

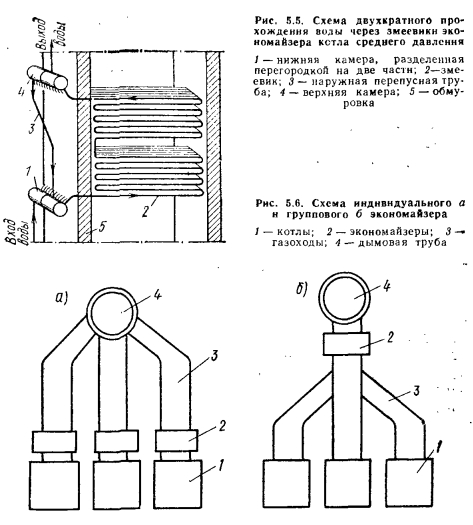

Скорость входа воды в змеевики экономайзера должна быть не менее 0,5 м/с при полной нагрузке котла. Если скорость воды очень мала, то вода распределяется по змеевикам неравномерно, вследствие чего в отдельных трубах могут возникнуть паровые пробки. Поэтому в котлах с широкими газоходами иногда устанавливают экономайзеры с двукратным движением воды по высоте газохода (рис. 5.5). В экономайзере, показанном на рис. 5.5, камеры расположены вне газохода, вследствие чего верхний и нижний концы каждого змеевика должны проходить сквозь обмуровку. При нагревании камеры удлиняются и концы змеевиков перемещаются в горизонтальном направлении, вследствие этого уплотнение мест прохода труб через обмуровку не должно быть жестким. При таком уплотнении трудно предотвратить присос в газоход наружного воздуха. Гораздо легче уплотнить экономайзер, у которого камеры находятся внутри газохода, и только их концы проходят через обмуровку.

Чаще всего в экономайзере подогревается питательная вода, которая затем направляется в барабан котла. В этом случае экономайзер называется питательным. В отдельных случаях в экономайзере нагревается вода, используемая затем на теплофикацию, и они называются в этом случае теплофикационными. Обычно в современных котельных применяют индивидуальные экономайзеры, т. е. каждый котел оборудован собственным питательным экономайзером (рис. 5.6, а). В старых котельных с низким КПД вследствие высокой температуры уходящих газов устанавливают иногда групповые (см. рис. 5.6,6) теплофикационные экономайзеры. Их Установка кроме положительного фактора повышения КПД котельной имеет целый ряд недостатков. Это прежде всего постоянное изменение уровня нагрева воды при остановке отдельных котлов или при резком колебании нагрузок, низкая температура стенок металла поверхностей нагрева, что вызывает усиленное загрязнение и низкотемпературную коррозию.

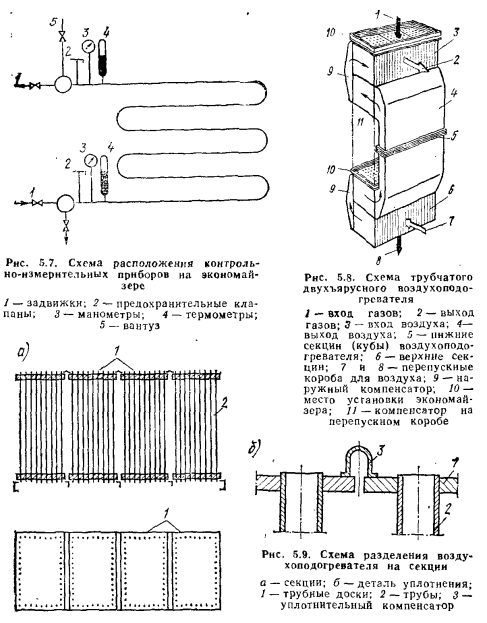

Все экономайзеры независимо от их назначения должны быть оборудованы контрольно-измерительными приборами, арматурой и предохранительными устройствами (рис. 5.7). На входе воды в экономайзер и выходе из него устанавливают задвижки, предохранительные клапаны 2, срабатывающие при повышении давления выше допустимого, манометры 3 для контроля за давлением в экономайзере, термометры 4 для контроля за температурой. В самой верхней точке экономайзера установлены вантуз 5 для удаления воздуха в период заполнения экономайзера водой перед пуском котла и дренажная труба для удаления воды из экономайзера после остановки котла. Температура нагрева воды в экономайзере определяется величиной рабочего давления (чем давление выше, тем выше нагрев) и видом экономайзера (кипящий или не кипящий). В котлах типа ДЕ, КЕ температура воды перед экономайзером обычно —100 °С; в котлах высокого давления она может превышать 200 °С.