МЕТОДЫ СНИЖЕНИЯ И ПОДАВЛЕНИЯ ГАЗООБРАЗНЫХ ВЫБРОСОВ

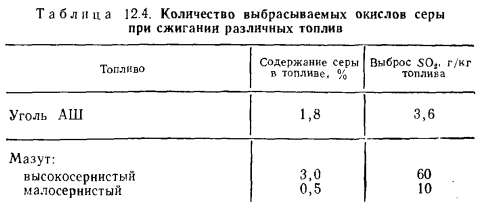

Суммарный выброс окислов серы (S02+S03) определяется содержанием серы в топливе, поступившем в топку, и практически не может быть изменен применением различных способов и режимов его сжигания. Учитывая, что с каждым годом среднее содержание серы в топливе растет (что связано с переходом на сжигание низкосортных топлив), возрастает и количество выбрасываемых в атмосферу сернистых соединений. Связь между содержанием серы в топливе и количеством выбросов S02 видна из табл. 12.4

Принципиально можно рассматривать три направления в снижении выбросов соединений серы: 1) удаление серы из топлива до его сжигания; 2) новые методы и режимы сжигания; 3) очистка от соединений серы продуктов сгорания. Рассмотрим кратко каждое из этих направлений. На нефтеперерабатывающих заводах серу удаляют гидроочисткой. При этом капитальные затраты составляют примерно 3 руб/т на каждые 0,5 % понижения серы в мазуте. Простейшим обогащением подмосковного бурого угля-дробленки удается удалить 25— 30 % серы. Для отделения от угля колчеданной и органической серы может быть применено гидротермическое обессеривание углей, заключающееся в обработке измельченного топлива в автоклавах при давлении 1,75 МПа и температуре ~300°С щелочными растворами, содержащими гидраты окисей натрия и калия. При этом получается уголь с весьма малым содержанием серы, который отделяется от жидкости центрифугированием и затем сушится.

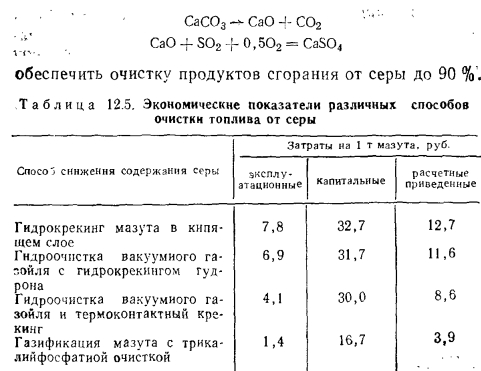

Сериистость сжигаемого топлива снижают, подвергая его воздействию высоких температур с использованием окислителей (газификация) или без них (пиролиз). Процесс газификации протекает в условиях высоких температур (900—1300СС) при ограниченном доступе кислорода. При комплексном энерготехнологическом использовании топлива возникает задача получения из топлива химического сырья и чисто энергетического топлива; для термического разложения мазута можно использовать высокотемпературный пиролиз (/ = 700—1000 °С без доступа окислителя) с последующей газификацией твердого продукта (нефтяного кокса). Экономическое сопоставление различных способов переработки топлива с целью удаления серы приведено в табл. 12.5. Сжигание топлива в кипящем слое размолотого известняка при 900°С позволяет за счет реакций:

Наиболее распространенным является сжигание мазута с низкими избытками воздуха (а= 1,01). Так, при снижении избытков воздуха в топке с а = 1,05 до а=1,01 снижается выход окислов серы на ~30%. Все известные способы улавливания SO2 из продуктов сгорания (дымовых газов) можно разделить на два класса: сухие и мокрые. Сухой способ получил широкое распространение в СССР и за рубежом. В этом случае продукты сгорания контактируют с магнезитом, известняком, активированным углем или окислами марганца. При этом протекают следующие реакции: при использовании извести Ca0H2+S02 = CaS0j+H20; при использовании известняка CaC03+S02=CaS03+C02. В результате этих реакций получается сульфит кальция, частично окисляющийся в сульфат. В большинстве случаев продукты нейтрализации не используются и направляются в отвал.

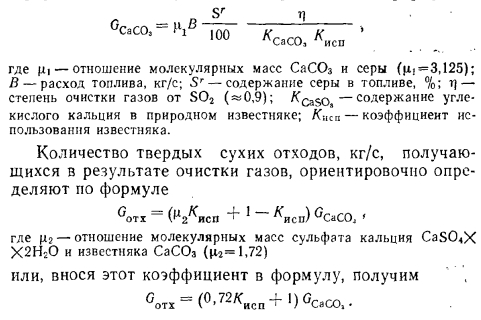

При мокром способе предварительно готовят суспензию известняка (г. е. смешивают его с водой). Продукты сгорания, проходя через мокрый скруббер (очиститель), контактируют с известняком. Химические реакции аналогичны приводимым выше. Расход известняка, кг/с, на сероулавливающую установку определяют но формуле

Расчеты показывают, что очистка от S02 по любому из известных способов увеличивает себестоимость энергии на 15—30%, а единицу установленной мощности на 40—50 %. Расход известняка примерно составляет 6— 10 т/сут на 1 кг/с паропроизводительности котла. Заметим, что, несмотря на большой накопленный опыт по очистке уходящих газов от S02, все известные методы являются сложными, дорогими и нуждаются в дальнейшем совершенствовании.

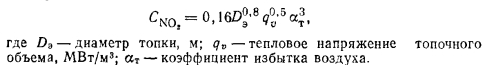

Выбор метода и конструкции сероулавливающей установки следует проводить на основании технико-экономического расчета. Серьезное внимание окислам азота как токсичным составляющим продуктов сгорания было уделено лишь в конце 60-х годов. Механизм образования окислов азота слабо зависит от вида и состава топлива, но находится в большой зависимости от конструкции топки, способа сжигания, уровня температур, избытка воздуха и других параметров работы агрегата. И. Я. Сигал предложил эмпирическую формулу для расчета концентрации окислов азота в топке, г/м3:

Средняя концентрация N02 в уходящих газах, образовавшихся при сжигании угля АШ, 0,5 г/м3, природного газа —0,4 г/м3. Анализ продуктов сгорания показал, что существующие окислы азота состоят в основном на 95— 99 % из N0 и 1—5 % из N02. При сжигании в промышленно-отопительных котельных различных топлив обычное содержание 4—9,2 кг М02/ГДж, кроме угля АШ, где эта величина составляет 3,63 кг ЙОг/ГДж. В 1966 г. было сформулировано требование учета совместного действия S02 и NOx, т. е. Cso, + CNO2 0,5 мг/м3, причем ПДК были снижены для S02 до 0,5 мг/м3, а для N02 до 0,085 мг/м3. В СССР на основании многочисленных опытов установлено содержание М02 в выбросах промышленных котлов и печей для различного вида применяемого топлива: для угля —6,3 кг/ГДж (9,0 г/кг у.т.), 0,93 г/м3 продуктов сгорания; для мазута—5,0 кг/ГДж (12,0 г/кг у. т.), 0.82 г/м3 продуктов сгорания; для природного газа 2,7 кг/ГДж (5,5 г/кг у. т.), 0,42 г/м3 продуктов сгорания.

Основные пути снижения окислов азота в выбросах, применяемые в настоящее время: рециркуляция продуктов сгорания; двухстадийное сжигание топлива; применение специальных горелочных устройств; снижение коэффициента избытка воздуха; снижение подогрева воздуха; уменьшение нагрузки агрегата; химическое воздействие на факел присадками.

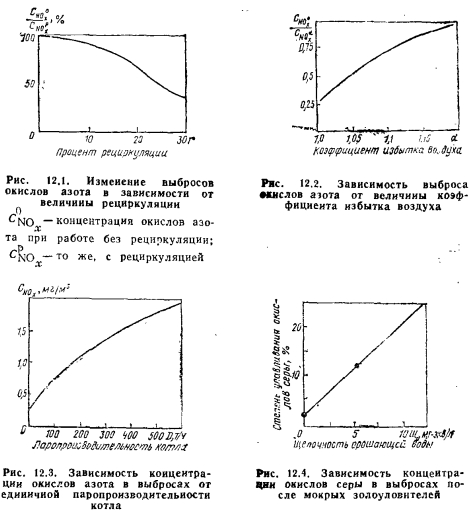

Рассмотрим кратко каждый из них. Для организации рециркуляции продукты сгорания обычно после водяного экономайзера при температуре 300—400°С отбирают специальным рециркуляционным дымососом и подают в топочную камеру. На рис. 12.1 показаны результаты опытов на котлоагрегате ТС-35 (?> = 35 т/ч) и

БКЗ-320-140-ГМ (D = 320 т/ч), сжигающих природный газ. Двухстадийное сжигание топлива: по этому методу в первичную зону горения подается количество воздуха меньшее, чем это теоретически необходимо для сжигания топлива (а, =0,8—0,95). В этой зоне происходит неполное сгорание топлива с частичной его газификацией при пониженной температуре и, следовательно, сниженном содержании окислов азота. Во вторичную зону подается чистый воздух или обедненная топливом смесь для дожигания продуктов неполного сжигания. Горение идет при более низкой температуре. Этот способ позволяет уменьшить количество окислов азота на 25—35%.

Применение специальных горелочных устройств для систем двухстадийного горения или получения растянутого по длине топочной камеры факела позволяет существенно снизить выбросы окислов азота иа 30—40 % (например, с применением горелки Института газа АН УССР). Снижением коэффициента избытка воздуха уменьшают концентрацию окислов азота на 50—70 % при уменьшении а с 1,2 до 1,02 (рис. 12.2). Снижением, подогрева воздуха, подаваемого для горения, на 100 °С, уменьшают выброс окислов азота на 15%. При снижении нагрузки агрегата понижается уровень температуры в топке и отсюда снижается концентрация N0. На величину выбросов окислов азота также сильно влияет единичная производительность котлоагрегата, как это показано на рис. 12.3. Что касается химического воздействия на факел присадками, то этот способ еще недостаточно разработан и не имеет широкого применения.