Обратный осмос

Обратный осмос. Процесс обратного осмоса заключается в самопроизвольном переходе растворителя (чистой воды) через специальную мембрану в камеру раствора (рис. 8.7). Равновесное состояние перехода растворителя через мембрану наступает при определенном гидростатическом давлении, равном разности высоты уровней в камере раствора и чистой воды. Это давление называется осмотическим давлением. Величина осмотического давления (МПа) зависит от концентрации солей в . растворе и может быть рассчитана из выражения

При создании в камере раствора давления растворитель будет переходить из камеры раствора в камеру растворителя. Этот процесс называется обратным осмосом. Основным элементом аппаратов обратного осмоса являются пористые анизотропные мембраны, проницаемые для молекул воды ц одновременно почти полностью непроницаемые для ионов растворенных веществ. Мембрана обычно имеет тонкий поверхностный слой (до 25 мкм) и микропористую подложку толщиной 100—250 мкм. Последняя служит для создания прочности мембраны. Начальную проницаемость мембраны определяют из соотношения

В процессе разделения растворов на полупроницаемой мембране происходит концентрирование растворенных веществ в пограничном слое у ее поверхности, что в некоторых случаях приводит к осаждению на мембране плохо растворимых солей и высокомолекулярных соединений и к закупориванию пор мембраны. При этом действующий напор (р—Роем) падает в еще большей степени. С течением времени будет снижаться расход через мембрану, н при определенной величине концентрации и загрязнения он станет равным нулю.

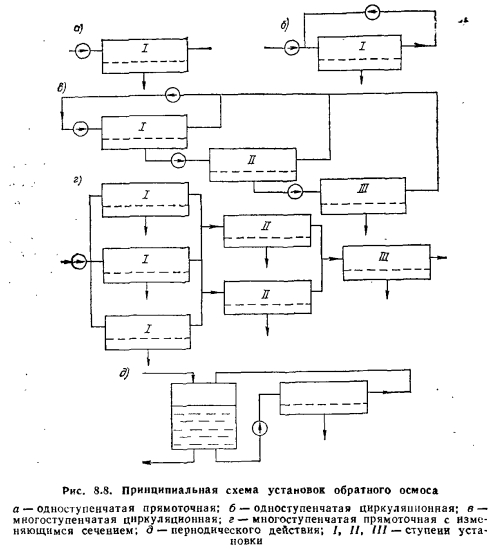

По назначению установки обратного осмоса делят на: опреснительные; обессоливающие; для очистки промышленных сточных вод; для очистки бытовых сточных вод; для концентрирования полезных веществ. По характеру процесса очистки установки разделяют на: грубой фильтрации; тонкой фильтрации; микрофильтрации; ультра- фильтрации; обратного осмоса. Кроме того, установки можно разделить по различным функциональным признакам: на опытные и промышленные, непрерывного и периодического действия, прямоточные и циркуляционные, одноступенчатые и многоступенчатые (рис. 8.8). Комбинированные аппараты обычно состоят из нескольких ступеней с различной степенью очистки и функциональными задачами. Например, одна из тепловых электростанций химводоочистки имеет следующие элементы (ступени): 1) предварительная очистка фильтрами от грубых примесей; 2) коагуляция и известкование; 3) механические фильтры с пористыми материалами, со степенью очистки от 50 до 1 мкм; 4) ультрафильтрация до частиц 15—20 А; 5) гиперфильтрация от частиц 20—5 А; 6) обратный осмос.

Существует и другая комбинация элементов в зависимости от качества воды и требуемой степени очистки. Однако для решения комплексной задачи безреагентной очистки воды необходимо решить ряд частных задач:

а) подобрать существующие дешевые пористые материалы и разработать новые, стойкие против кислотных очисток, обладающие высокой пористостью и прочностью;

б) исследовать свойства данных материалов (физико-механические, гидравлические, фильтрационные и др.);

в) разработать и испытать экономичные надежные образцы аппаратов для различных ступеней очистки; г) разработать схемы безреагентных систем водоочистки. Основным преимуществом этого способа очистки воды являются отсутствие расхода реагентов, а следовательно, и сбросов их, происходящих при регенерации фильтров, а также минимальные затраты энергии на очистку воды, на ее продавливание через мембрану (1,5—2,0кВт-ч/м3).