ПРИНЦИПЫ ОРГАНИЗАЦИИ ТОПЛИВНОГО ХОЗЯЙСТВА

Топливное хозяйство тепловых станций (котельных) представляет собой сооружения, устройства и механизмы, необходимые для приема, разгрузки, хранения, перемещения и подачи топлива в. котельные и топки котлов, а также для его обработки и подготовки к сжиганию. Принципиальная схема топливного хозяйства, условия и особенности его работы в каждом конкретном случае определяются многими факторами, основными из которых являются: а) вид, свойства и способ сжигания топлива;

б) производительность котельной и ее расположение;

в) способ доставки топлива. Вид топлива, сжигаемого в котельной, и схема топливного хозяйства оказывают существенное влияние на общую компоновку генерального плана и теплостанции. В общем случае топливное хозяйство разделяется на следующие участки: 1) узел доставки и приема поступающего топлива (разгрузка); 2) склады топлива; 3) устройства для подачи топлива в помещение теплостанции; 4) первичная подготовка топлива; 5) учет прибывающего и расходуемого топлива; 6) подготовка топлива к сжиганию; 7) подача топлива в топку котла.

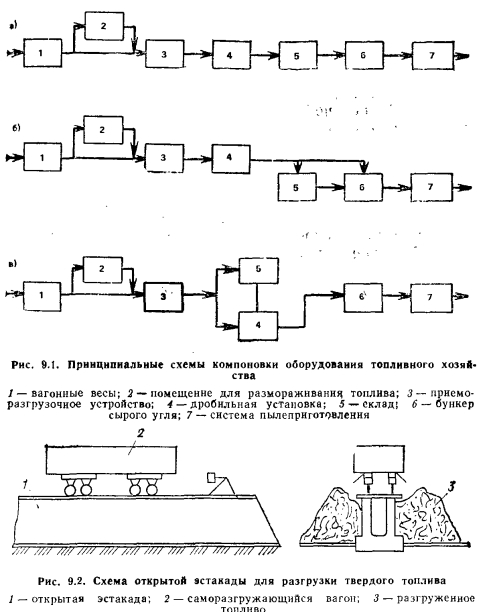

Проектирование топливного хозяйства теплостанции ведется на основании нормативных документов; при максимальном расходе топлива ВР<150 т/ч—по СНиП-Н- 35-76 Котельные установки; при ВР>150 т/ч — по нормам проектирования топливного хозяйства электростанций Минэнерго. Топливное хозяйство должно обеспечивать надежную бесперебойную подачу необходимого количества топлива к тепловым станциям. При проектировании необходимо предусматривать: механизацию и автоматизацию всех процессов, связанных с транспортированием, разгрузкой, хранением, подготовкой к сжиганию и подачей в бункера котлов и в топки; обеспечение минимальной величины непроизводительных потерь топлива; уменьшение капиталовложений (начальных затрат) и эксплуатационных расходов на топливное хозяйство котельной. Топливное хозяйство промышленных и отопительных теплостанций (котельных) при сжигании твердого топлива наиболее сложное и дорогое. Принципиально технологическая схема компоновки оборудования топливного хозяйства может иметь различные варианты (рис. 9.1): а) все поступающее топливо, пройдя вагонные весы 1 (см. рис. 9.1, а), помещение 2 для размораживания вагонов с топливом в зимнее время, поступает в приемно-разгрузочное устройство 3, откуда подается системой транспортирующих устройств через дробильную установку 4 на склад 5. Со склада по мере необходимости топливо направляется в бункера сырого угля теплостанции б и из них через систему пылеприготовления 7 в топки котельной установки; б) все поступающее топливо, пройдя вагонные весы 1 (см. рис. 9.1, б), помещение для размораживания вагонов топлива в зимнее время 2, приемно-разгрузочное устройство 3, дробильную установку 4, направляется в бункера теплостанции 6 или на склад 5. Питание бункеров теплостанции может вестись со склада 5 или непосредственно после разгрузки топлива через дробильную установку 4. Из бункеров 6 топливо поступает в систему после пылеприготовления 7; в) все поступающее топливо, пройдя вагонные весы 1 (см. рис. 9.1, е), помещение 2 для размораживания вагонов топлива в зимнее время, приемно-разгрузочное устройство 3, откуда оно направляется в дробильную установку 4 или на склад 5. Бункера 6 питаются топливом из дробильной установки 4, в которую топливо может поступать непосредственно после разгрузки или со склада 5. При сжигании твердого топлива в слое система пылеприготовления в теплостанции отсутствует.

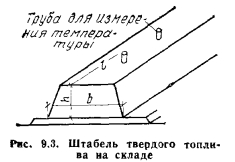

Рассмотрим подробно каждый из элементов топливного хозяйства. Твердое топливо обычно доставляется в котельную саморазгружающимися железнодорожными вагонами по обычной или узкоколейной железной дороге и автомашинами. Грузоподъемность вагонов от 60 до 125 т. Разгрузку и обработку вагонов с топливом согласно нормам МПС (Министерства путей сообщения СССР) следует производить в течение не более 2—3 ч. При автотранспорте применяют самосвалы грузоподъемностью 2,5 т и более. Все поступающее твердое топливо до разгрузки должно быть взвешено. Для разгрузки топлива, доставляемого по железной дороге, на территории котельной устраивают разгрузочные эстакады. Простейшей открытой эстакадой является насыпь высотой от 1,0 до 3,0 м с уложненными на ней железнодорожными путями (рис. 9.2). Длина эстакады определяется суточным расходом топлива и должна в зависимости от этого обеспечивать возможность одновременной разгрузки нескольких вагонов. В некоторых случаях вместо эстакады сооружают закрытые разгрузочные сараи для размораживания топлива в зимнее время. После разгрузки топливо направляют на склад с помощью автопогрузчиков, грейферных кранов, транспортеров или других механизмов.

Запас топлива, расходуемый в периоды перерывов в его поступлении, хранится непосредственно на территории котельной либо поблизости от нее на специально сооруженных для этого складах. Уголь, сланцы и торф хранят иа открытом воздухе в штабелях. Топливо различных марок хранится в раздельных штабелях. В соответствии с назначением складов независимо от вида топлива их разделяют на базисные, расходные (оперативные), резервные аварийные и перевалочные. Базисные склады предназначены для длительного планового хранения топлива в целях обеспечения группы котельных топливом при длительных задержках в его доставке. Расходные (оперативные) склады организуют для хранения эксплуатационного запаса топлива, потребляемого котельной в отдельные дни или часы, при кратковременных задержках в поступлении топлива. Расходные склады проектируют при доставке топлива автотранспортом не более 7-суточного расхода, при доставке железнодорожным транспортом — не более 14-суточного расхода топлива. Резервные аварийные склады в зависимости от степени надежности доставки топлива проектируют с одно-, двухнедельным или месячным запасом топлива. Перевалочные склады сооружают у речных или морских причалов при перегрузке с водного транспорта на сухопутный для дальнейшего транспортирования топлива в котельные.

В домовых отопительных котельных при установке котлов под зданиями склады топлива располагают в смежных с котельными помещениях. В более крупных, отдельно стоящих котельных склады топлива обычно делают открытыми на специально подготовленных ровных не- затопляемых площадках, имеющих дренажи для отвода атмосферных и грунтовых вод. При выборе площадки склада учитывают возможность непосредственной подачи к нему транспорта и возможность перемещения топлива со склада в котельную. Кроме того, для рационального проектирования, сооружения и надежной эксплуатации складов необходимо знать основные физические свойства твердого топлива, подлежащего хранению: влажность, склонность к самовозгоранию, смерзаемосгь, сыпучесть и др. При поступлении на склады котельной топлива с повышенной влажностью могут встретиться серьезные затруднения при его разгрузке, хранении и транспортировании внутри котельной: смерзание в вагонах и в штабелях, налипание на несущие элементы транспортирующих устройств, зависание в приемных бункерах с образованием сводов.

Влажные топлива при низкой температуре превращаются в крупные глыбы смерзшихся кусков. Смерзшееся топливо совершенно не обладает сыпучестью. Для предотвращения смерзания топлива при транспортировании производят предварительную его подсушку (обезвоживание), смешивание влажного топлива с сухим или с опилками, обмасливание тяжелыми маслами. В некоторых случаях приходится сооружать специальные тепляки (помещения с подачей в них горячего воздуха) для обогрева поступающих вагонов со смерзшимся топливом. При длительном хранении топлива в штабелях и бункерах могут происходить его самонагревание и затем самовозгорание. Главной причиной самонагревания твердого топлива является взаимодействие его частиц с кислородом воздуха. При этом происходит реакция окисления углерода с выделением теплоты. При плохом отводе теплоты от места в штабеле, где происходит этот процесс, резко повышается температура угля, что может привести к самовозгоранию топлива.

Во избежание ухудшения качества запасов топлива вследствие самовозгорания на складе ограничивают сроки хранения различных категорий топлива: бурые длин- г нопламенные угли — 4—12 мес, газовые каменные угли — 12—36 мес, антрациты и каменные тощие угли — 24— 36 мес. На склонность к самонагреванию существенное влияние оказывают: находящиеся в топливе минеральные вещества, сернистые соединения, влажность топлива и т. д. При хранении топлива имеются его потери. В зависимости от способа и продолжительности хранения изменяются качество и некоторые свойства топлива. Потери ! обычно делят на механические и химические. Механические потери топлива связаны с его распиливанием, выносом с атмосферными осадками и могут достигать 0,5— 1,0%. Более существенными потерями (до 5—10%) могут оказаться при длительном хранении химические потери, связанные с выветриванием н озолением вследствие самовозгорания.

Для обслуживания склада сооружаются внутрискладские проезды шириной 3,5 м и площадки размером 12X12 м для разворота автомашин. Высоту штабеля h устанавливают в зависимости от способа и продолжительности хранения, а также от склонности его к самовозгоранию. При хранении бурых углей высота штабеля не выше 2—2,5 м, а антрацитов 4—5 м и более. Длительное хранение углей в штабелях нецелесообразно. Уголь в штабеля укладывают не позднее двух суток после подвоза послойно (толщина слоя 0,5—1,0 м) с уплотнением каждого слоя во избежание попадания воздуха. Верх и боковой откос покрывают слоем мелочи толщиной 100—150 мм.

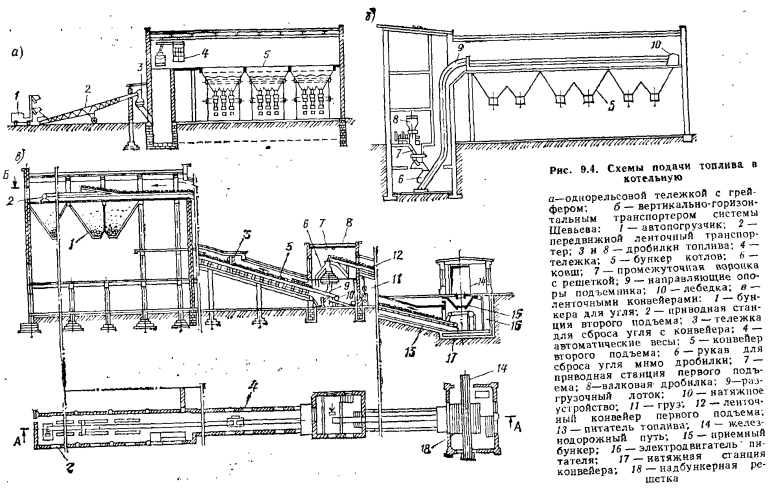

Для предотвращения самовозгорания необходим постоянный контроль за температурой угля, для чего в штабель на расстоянии 4—5 м одна от другой устанавливаются газовые трубы диаметром 25—30 мм (рис. 9.3, поз. 1). Нижний конец труб не доходит до основания штабеля на — 0,5 м, верхний конец выступает над поверхностью на 0,2—0,3 м. В эти трубы ежедневно опускают термометры. Температура не должна превышать 60 °С. Места выхода труб на поверхность штабеля во избежание циркуляции воздуха уплотняют и замазывают глиной. Существует и более простой способ контроля: в разных местах штабеля устанавливают металлические стержни круглого сечения ~12—15 мм с выходящими концами 0,2—0,3 м. По скорости их нагрева (допустимо повышение температуры не более 2—3 °С в сут) и общему уровню температур стержней следят за температурой в штабеле. При скорости повышения температуры более 2—3 °С в сутки можно предполагать, что имеются очаги самовозгорания.

При самовозгорании тлеющее место отделяют от остальной массы угля с помощью поперечно прорытых в штабеле каналов на всю глубину. Тлеющий уголь тушат; этот участок уплотняют и обмазывают изоляционным слоем влажной глины с песком или с землей. Применять воду не рекомендуется. В случае самовозгорания всего штабеля охлаждения и прекращения горения достигают уменьшением высоты штабеля до 300 мм или перелопачиванием угля при быстрой раскладке его на возможно большей площади. Уголь, подвергшийся самовозгоранию, расходуется в первую очередь.

Кусковой и фрезерный торф хранится обычно в отдельных штабелях, расположенных друг от друга на расстоянии не менее 50 м. Штабель для кускового торфа допускается длиной не более 5 м, а фрезерного торфа — не более 2,5 м. Штабель фрезерного торфа обмазывают сырой торфяной крошкой. На каждом штабеле укрепляют табличку, на которой указывают: номер штабеля, дату поступления, количество, вид и марку топлива.

Комплекс механизмов и устройств, с помощью которых осуществляется подача топлива со склада в котельную, называется топливоподачей. Основными механизмами топливоподачи, получившими наиболее широкое распространение в котельных малой и средней мощности, являются: 1) автопогрузчики различных типов вместимостью ковша 1; 1,5 и 3,2 м3, развивающие скорость с грузом до 34 км/ч; их целесообразно использовать в котельных с расходом топлива не выше 2,5—3,5 кг/с (рис. 9.4, а); 2) грейферные краны на гусеничном ходу с грузоподъемностью до 5 т; их используют вместо автопогрузчика в котельных с расходом топлива 2,5—9,0 кг/с и больше; 3) скреперные установки, конструктивно выполняемые в виде ковша-лопаты (вместимостью до 2,75 м3), открытой с одной стороны и прикрепляемой к стальному канату, который наматывается на барабан реверсивной лебедки (т. е. обеспечивающей движение и вперед и назад). Скреперные ковши объемом от 0,5 до 3 м3 имеют скорость при рабочем ходе 1,0—1,5 м/с, при обратном ходе 2—3 м/с. Скреперную лебедку целесообразно устанавливать на уровне верха приемных бункеров. Это упрощает проводку троса, исключает необходимость установки дополнительных направляющих блоков; 4) вертикально-горизонтальный скиповый подъемник системы П. И. Шевьева (см. рис. 9.4, б). Автоматическую загрузку ковша скипа производят с помощью подвижного лотка, связывающего устье бункера с ковшом. Лоток передвигается с помощью механизма, приводимого в движение

Обычно длина ленточного транспортера 10—15 м. У наклонных транспортеров угол наклона не должен превышать 18°. В качестве ковшовых конвейеров широкое распространение получили элеваторы, серийно выпускаемые нашей промышленностью.