Способы сжигания органического топлива

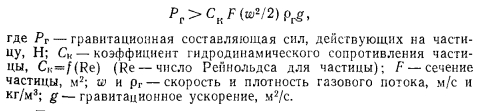

Известные способы сжигания органического топлива в потоке воздуха можно проклассифицировать, взяв за определяющий параметр скорость движения воздуха относительно скорости движения частиц топлива vT. По этому параметру выделяют технологию сжигания топлива: а) в плотном фильтрующем слое); б) в кипящем и фонтанирующем слое; в) в потоке воздуха; г) циклонное сжигание топлива (рис. 2.21). Часто сжигание топлива в кипящем и фонтанирующем слое объединяют одним термином—сжигание в псевдоожиженном слое. Сжигание топлива в плотном фильтрующем слое. Слоевой процесс сжигания применяется только для кускового твердого топлива, которое размещается плотным слоем на воздухораспределительной (колосниковой) решетке. Слой топлива продувается воздухом со скоростью, при которой устойчивость слоя не нарушается (см. рис. 2.21, а). Это обеспечивается при соблюдении неравенства

Для обеспечения устойчивости слоя и уменьшения потерь топлива в результате уноса мелких его частиц продуктами сгорания при слоевом сжигании рекомендуется применение сортированного кускового топлива. В то же время чем крупнее топливо, тем меньше его удельная поверхность и тем меньше массовая скорость его сгорания. Поэтому при этом способе сжигания используется топливо классов 6—13; 13—25 или 25—50 мм (классы: семечко, мелкий, орех). При попадании в горящий слой кусок угля интенсивно прогревается (с большей скоростью, чем при горении в потоке), из него выделяется влага и разрабатывается поверхность внутренних пор Угля; выход влаги и летучих веществ изменяет структуру угольного вещества. Эти процессы протекают в узкой зоне у поверхности слоя, не превышающей размера среднего куска угля.

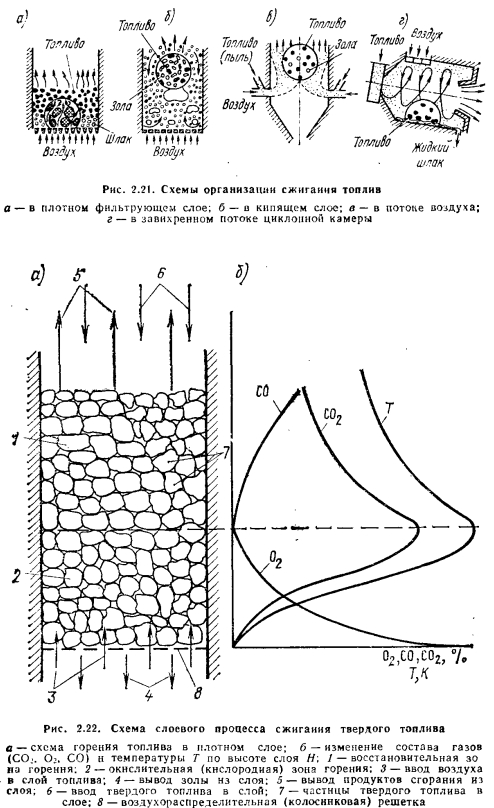

Процесс горения топлива в слое можно разделить в обшем случае на две зоны: кислородную и восстановительную (рис. 2.22). В кислородной зоне основной реакцией является С-|-02 с образованием С02 и СО; в конце нее температура слоя достигает своего максимума. Размер кислородной зоны зависит от начального состава топлива (его зольности и влажности), крупности его кусков, температуры и не зависит от скорости воздуха. Для сухого малозольного топлива размер кислородной зоны составляет от 2 до 10 диаметров куска топлива. За кислородной следует восстановительная зона. В этой зоне завершаются окислительные реакции и активно протекают реакции восстановления Н20 и С02 при взаимодействии их с углеродом топлива. Эти реакции эндотермические, поэтому в восстановительной зоне температура снижается и образуются продукты вторичных реакций, в частности Н2 и СО. При слоевом сжигании высоту слоя стараются поддерживать на уровне, близком к высоте кислородной зоны. В случае если высота слоя больше, то для дожигания газообразных продуктов неполного горения СО, Н2 и др., а также иесгоревших в слое выделившихся из угля горючих летучих веществ над слоем вводят дополнительный поток воздуха. Обычно толщина слоя составляет от 0,07 до 0,7 м.

В связи с гидродинамической неравномерностью слоя обтекание частиц топлива в слое происходит также неравномерно, что требует повышенного избытка воздуха (до 70%) для обеспечения высокой степени выгорания топлива. Горение твердого топлива в плотном слое протекает при малых тепловых потерях в окружающую среду, высоких температурах в диффузионной области, в которой скорость горения определяется скоростью подвода окислителя в зону реакции. В кислородной зоне температура близка к теоретической температуре горения; минеральные составляющие угля плавятся, образуя шлаковую подушку.

При горении топлива в твердом слое на решетке размещается большая масса топлива (до 700—1000 кг на 1 м2)_ что обеспечивает надлежащую устойчивость слоеного процесса при большей тепловой его инерции. Регулирование скорости горения производится путем изменения расхода воздуха. В топочных устройствах с горением твердого топлива в плотном слое тепловое напряжение на 1 м2 площади зеркала горения слоя составляет 4— 6,5 ГДж/(м2 -ч), или 1,1 —1,8 МВт/м2.

Сжигание топлива в кипящем (псевдосжиженном) слое (см. рис. 2.21,6). При увеличении скорости воздуха динамический напор может достигнуть, а затем и превысить гравитационную силу частиц. Устойчивость слоя нарушится и начнется беспорядочное движение частиц, которые будут подниматься над решеткой, а затем совершать возвратно-поступательное движение вверх и вниз. Скорость потока, при которой нарушается устойчивость слоя, называется критической. Увеличение скорости воздуха в кипящем слое возможно до достижения так называемой скорости витания частиц, при которой твердые частицы выносятся потоком газов из слоя, Пределы скорости потока, обеспечивающие сохранение кипящего слоя, устанавливаются неравенством:

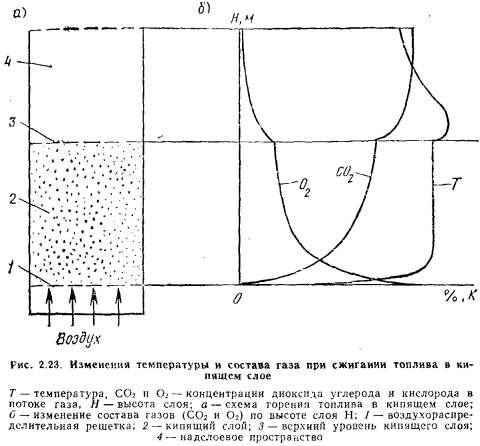

Значительная часть воздуха проходит через кипящий слой в виде пузырей (газовых объемов, не содержащих твердых частиц), сильно перемешивающих мелкозернистый материал слоя, в результате чего тепловые условия в объеме слоя выравниваются и процесс горения по его высоте протекает практически при постоянной температуре в диффузионной области горения. По сравнению с плотным слоем при кипении его объем увеличивается в 1,5—2 раза. Для обеспечения равномерного распределения воздуха по сечению слоя воздух вводится в него через воздухораспределительную решетку снизу с живым сечением для ввода воздуха, равным 2—5 % сечения слоя. Скорость воздуха в расчете на сечение слоя составляет от 0,5 до 4 м/с (чаше от 0,5 до 2,5 м/с), а размер частиц топлива — от 3 до 10 мм, Высота кипящего слоя, как правило, не превышает 0,3—0,5 м.

Важной особенностью способа сжигания топлива в кипящем слое является постоянство температуры по объему слоя при малых тепловых потерях в окружающую среду. Это в сочетании с диффузионным режимом горения позволяет организовать сжигание топлива при температуре 920—1220 К с высокой полнотой его выгорания при наличии только кислородной зоны горения (рис. 2.23). Для обеспечения таких температур в кипящий слой вводят негорючий заполнитель: мелкий кварцевый песок, шамотную крошку, золу и др. Концентрация топлива в кипящем слое не превышает 5 % (чаще 1—2%), что позволяет сжигать этим методом любое топливо (твердое, жидкое, газообразное), включая горючие отходы с очень низкой теплотой сгорания. Повысить концентрацию топлива в кипящем слое (до 3—5 %) и тем самым увеличить тепловое напряжение его объема (т. е. количество теплоты, выделенное в единице объема слоя) до 3,5 МВт/м3 (12,6 кДж/(м3-ч) можно путем введения в слой погруженных тепловоспринимающих поверхностей нагрева.

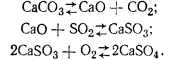

Введение теплообменных поверхностей в кипящий слой приводит к интенсификации теплообмена за счет разрушения пограничного слоя твердыми частицами, Ударяющимися о поверхность теплообменника. Коэффициент теплоотдачи от слоя к этой поверхности возрастает до 200, а для очень мелких частиц з кипящем слое — до 800 Вт/(м2-К), что позволяет уменьшить объем тепловоспринимающих поверхностей нагрева котла. Негорючий наполнитель в кипящем слое может быть активным по отношению к вредным газам, образующимся при горении. Введение в качестве такого наполнителя известняка, извести или доломита СаЛ(СОз)2 Дает возможность перевести в твердое состояние до 95 % S02, образующейся при сгорании серы топлива

Фонтанирующий слой организуется, как правило, в вертикальной конической камере сгорания с расширяющимся сечением кверху по ходу струи с углом раскрытия, большим угла раскрытия струи, расширяющейся в ограниченном пространстве. Топливо вводится в нижнюю часть камеры и выносится вверх за счет энергии струи. В верхней части камеры за счет снижения скорости струи ниже скорости витания частиц топлива частицы выпадают из основного потока и по периферии объема камеры опускаются до основания струи, где вновь подхватываются и поднимаются вверх. Во время движения топлива в условиях очень интенсивного массообмена происходит его реагирование с газообразным окислителем. Метод применяется, как правило, в камерах сгорания технологического назначения небольшой мощности.

Сжигание топлива в потоке воздуха (факельный прямоточный процесс). При скорости газового потока, превышающей скорость витания частиц, они выносятся из слоя, оказываются взвешенными в газовоздушном потоке и начинают перемещаться вместе с ним, сгорая во время движения в пределах топочного объема (см. рис. 2.21, в). Поскольку время движения топлива ограничено размерами поточного объема, для обеспечения необходимой степени выгорания его подвергают тщательной подготовке (твердое топливо измельчают до пылевидного состояния, жидкое топливо распыливают в капли микронных размеров, газообразное топливо либо предварительно перемешивают с окислителем, либо организуют перемешивание сразу при вводе в топочный объем).

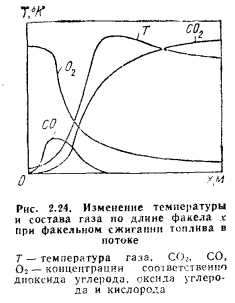

В связи с тем что скорость частиц (капель или газовых объемов — молей) топлива в факеле практически равна средней скорости потока, этот способ сжигания отличается достаточно слабой интенсивностью (см. кривые О2, СО2 на рис.

Малая концентрация топлива в топочном объеме в сочетании с большой протяженностью зоны горения является причиной относительно низких теплонапряжений на единицу объема, не превышающих 0,12—0,46 МВт/м3.

При сжигании топлива, движущегося в потоке воздуха, необходимо обеспечить высокую температуру среды в зоне воспламенения (870—2100 К в зависимости от вида топлива). Это достигается внутренней (или внешней) рециркуляцией горячих продуктов сгорания к корню факела, а также разделением вводимого воздуха на первичный (для воспламенения) и вторичный (для обеспечения полного сгорания топлива). Необходимой интенсивности перемешивания топлива с окислителем в процессе горения при сжигании топлива в потоке достигают установкой специальных горелочных устройств и увеличением избытка воздуха (до 25 % по отношению к теоретически необходимому при сжигании твердого топлива). Тем не менее тепловые потери с механической неполнотой сгорания при этом способе сжигания составляют от 0,5 до 6 % (антрацит), а с химической неполнотой сгорания — до 1,5 %.

При факельном сжигании топлива в центре факела (его ядре) образуются высокие температуры (до 1800— 2300 К), что в сочетании со слабым перемешиванием потоков приводит к опасности шлакования стенок топочного объема (при сжигании твердого топлива) и образования вредных выбросов (продуктов химической неполноты сгорания: окислов серы и азота и др.). Способ очень чувствителен к входным условиям: степени измельчения массы топлива, избытку воздуха, степени подогрева воздуха и т. д. В то же время этот способ сжигания позволяет создать топочные устройства с единичной мощностью (тепловой) от 2,8 до 3000 МВт при полной автоматизации процесса сжигания. Именно поэтому этот метод нашел широкое применение в топочной технике во всех отраслях промышленности.

Циклонный способ сжигания топлива. Наибольшей скорости сгорания можно достичь уменьшением размера частиц с одновременной интенсификацией массопереноса в зону их горения путем увеличения скорости их омывания потоком окислителя. Этот принцип для сжигания твердого и жидкого топлива осуществлен в циклонном и вихревом способах сжигания топлива. В отличие от сжигания в прямоструйном потоке при этом методе сжигания частица или капля топлива циркулирует по организованному контуру потока столько раз, сколько необходимо для ее полного сгорания.

Циркуляции газового потока (окислителя) в циклонной или вихревой топке можно достичь таким образом, чтобы при вводе газового потока в топочном объеме образовался коаксиальный вихрь, вовлекающий топливо в циркуляционное движение (например, тангенциальный ввод воздуха по образующей цилиндрической поверхности камеры в случае циклонного способа сжигания).

При циклонном и вихревом способах сжигания применяются частицы твердого топлива размером 2—5 мм и выше; процесс может идти с жидким шлакоудалением со степенью улавливания 80—90 % золы топлива в циклонной камере. Циркуляция топлива в топочном объеме позволяет повысить их концентрацию в зоне горения и увеличить теплонапряжение объема до 0,65—1,3 МВт/м3 при избытке воздуха 5—10 % по отношению к теоретически необходимому. Циклонный способ сжигания пригоден для мощностей не выше 40—60 МВт (тепловых) и в настоящее время применяется только в технологических установках, а вихревой способ, требующий меньших энергетических затрат на создание циркуляционной зоны горения и позволяющий организовать процесс горения в устройствах большей единичной мощности, находит применение в энергетике, в том числе в системах теплоснабжения.