ТЕПЛОВОЙ КОНТРОЛЬ И АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ГЕНЕРИРОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ

Управление работой основного и вспомогательного оборудования котельной осуществляет дежурный персонал в соответствии с инструкциями и правилами эксплуатации. В задачу персонала по обслуживанию оборудования котельной установки входит обеспечение в каждый момент времени равенства между количеством пара, вырабатываемого котлом и его потреблением (нагрузкой). При этом должны поддерживаться на заданном значении те параметры, которые определяют нормальное протекание технологического процесса. Управление работой оборудования требует установки в котельной аппаратуры для контроля и управления. Такой аппаратурой являются контрольно-измерительные приборы, по которым осуществляется оперативное управление технологическими процессами, обеспечивающими надежную, безопасную и экономичную работу оборудования. Кроме того, по показаниям приборов получают исходные данные для составления отчета по работе агрегата в целом.

Технологическому контролю подлежат следующие параметры: расход и параметры вырабатываемого пара— давление и температура; расход питательной воды и ее давление и температура; температура уходящих газов и воздуха; показатели продуктов сгорания; давление воздуха, разрежение в топке и других пунктах газового тракта котельного агрегата; качество и количество сжигаемого топлива; качества воды и пара; расход электроэнергии на собственные нужды и др. Текущий контроль и ведение режима осуществляются по показывающим приборам. Для измерения параметров, необходимых при подсчете технико-экономических показателей, а также при последующем анализе причин нарушения режимов или аварий устанавливают регистрирующие приборы. Изменения количества пара, воды и электроэнергии, необходимые для отчетности, производят по расходомерам с суммирующими счетчиками. В современных котельных для удобства обслуживания оборудования приборы контроля и управления расположены на тепловых щитах. Управление работой котельного агрегата осуществляется дистанционно путем воздействия на отдельные механизмы и устройства (дымососы, вентиляторы и др.).

Расположение тепловых щитов может быть индивидуальным, групповым и централизованным. При индивидуальном управлении тепловые щиты устанавливают отдельно для каждого котельного агрегата. В этом случае их располагают вблизи перед фронтом котельного агрегата, что делает удобным сочетание с возможностью непосредственного наблюдения за работой оборудования. Кроме того, индивидуальное расположение щитов позволяет использовать более простые и надежные механические устройства и приборы управления (штурвалы к запорной и регулирующей арматуре, сниженные указатели уровня воды, штурвалы к шиберам и др.). Все операции по обслуживанию котельного агрегата при индивидуальной системе управления осуществляет дежурный персонал, состоящий из двух человек. Один из них находится у теплового щита, другой ведет наблюдения за работой вспомогательных механизмов по месту их установки (местное обслуживание). Такая организация надежна, но не экономична.

Централизованная система управления является наиболее совершенной; она позволяет совмещать обслуживание всего оборудования котельной с одного центрального щита. Однако при такой системе сохраняются функции местного управления (топливоподача, шлакозолоудаление, мазутное хозяйство и др.). Централизованная система управления требует значительных материальных затрат, поэтому в котельных агрегатах малой и средней производительности преимущественно применяют индивидуальную и групповую систему управления.

С введением механизации в котельные агрегаты, работающие на газообразных, жидких и пылевидных топливах, создаются предпосылки для перехода к полной автоматизации управления технологическими процессами. Автоматизация означает механизацию оперативного управления работой оборудования котельным агрегатом с помощью различных средств или устройств.

К таким устройствам кроме контрольно-измерительных приборов относятся следующие:

1) устройства дистанционного управления, предназначенные для воздействия на расстоянии на регулирующие и запорные органы котельных агрегатов, а также для пуска вспомогательного оборудования котельной -- вентиляторов, дымососов, насосов, механических топок н т. п.

Дистанционное управление осуществляется с помощью электродвигателей, электромагнитных приводов, гидравлических систем и др;

2) устройства защиты, служащие для предохранения котельных агрегатов и вспомогательного оборудования от аварий;

3) автоматическое управление — устройства, назначением которых является автоматическое управление периодическими операциями, как, например, пуск оборудования топливоподачи, резервных насосов и т. п.;

4) автоматическая блокировка, к которой относятся устройства, ограждающие оборудование от неправильных операций, происшедших по ошибке персонала или вследствие аварии. В соответствии с этим блокировка разделяется на запретно-разрешающую и аварийную. Запретно-разрешающие блокировки предназначены для предотвращения неправильных включений или выключений механизмов. Аварийные блокировки служат для автоматического последовательного отключения механизмов или участков, расположенных по ходу технологического процесса до аварийно-отключающего механизма. Например, при остановке дымососа производится автоматическое отключение вентиляторов и топливоподачи в камеру сгорания; отключение дробилки на тракте топливоподачи приводит к остановке ленточных транспортеров, подающих в нее топливо и т. д. С помощью блокировок устанавливается также определенная последовательность включения и отключения механизмов;

5) автоматическое регулирование, осуществляемое с помощью авторегуляторов, назначением которых является поддержание параметров на заданном значении или изменяющихся по определенной программе;

6) сигнализация — технологическая и командная. Технологическая сигнализация разделяется на предупредительную, контрольную и аварийную. Предупредительная сигнализация служит для извещения персонала о возникших нарушениях нормального режима работы оборудования, связанных с изменением тех или иных параметров (давления и температуры перегретого пара, уровня воды в барабане и т. п.).

Контрольная сигнализация предназначена для извещения персонала в данный момент о работе или остановке оборудования, о положении запорных и регулирующих органов и др. Аварийная сигнализация извещает персонал о происшедшей аварийной остановке оборудования. Предупредительную и аварийную сигнализацию выполняют световой и звуковой (сирены), а контрольную сигнализацию — обычно световой. Командная сигнализация осуществляется с помощью световых табло и применяется для передачи однотипных, наиболее часто повторяющихся сигналов (команд) от одного оперативного поста к другому. Таким образом, в автоматизированном котельном агрегате оснащенность аппаратурой автоматического контроля и управления увеличивается, что способствует повышению производительности труда и значительному сокращению количества персонала, обслуживающего оборудование.

Применение автоматических устройств защиты и блокировок технологически взаимосвязанных механизмов позволяет повысить надежность работы оборудования и сократить количество аварий. Кроме того, при автоматизации работы котельного агрегата увеличивается экономичность его работы вследствие более точного поддержания параметров пара и более экономичного ведения процесса горения топлива. Основной задачей автоматизации процесса горения, в частности автоматического регулирования, является поддержание давления пара на заданном значении путем воздействия на подачу топлива в топку при изменении нагрузки котла. Для обеспечения экономичности работы топочного устройства одновременно изменяется количество подаваемого воздуха. В соответстви с изменением подачи топлива и воздуха осуществляется воздействие на дымосос для поддержания заданной величины разрежения в топке. Таким образом, в систему автоматического регулирования процесса горения входят регуляторы давления, соотношения топливо — воздух или пар — воздух и разрежение.

Устройства для автоматизации питания котельного агрегата водой обеспечивают поддержание величины изменение уровня воды в барабане котла в определенных заданных пределах. Для этого необходимо соответствие между количеством подаваемой воды в котельный агрегат и количеством расходуемого из него пара. Изменение уровня, характеризующее нарушение указанного соответствия, используется в качестве основного импульса в регуляторах питания. В современных котельных агрегатах, имеющих сравнительно малый водяной объем, надежное регулирование питания только по уровню воды не обеспечивается, так как при резких изменениях нагрузки возможны значительные колебания уровня, вызывающие опасность упуска воды или, наоборот, заброса ее в паропровод или пароперегреватель. В связи с этим в настоящее время разработаны наиболее совершенные двух- и трехимпульсные авторегуляторы питания; в двухимпульсных — регулятор питания воспринимает импульс по уровню воды в барабане котла и по расходу пара из него, в трехимпульсных — по расходу пара и расходу воды. При наличии пароперегревателя и необходимости регулирования температуры пара на выходе из него применяют специальный регулятор температуры, воздействующий на охлаждающую воду, поступающую в пароохладитель.

Система автоматического регулирования непрерывной продувки предназначена для поддержания постоянного солесодержания котловой воды. Основной импульс на регулятор передается от датчика солемера котловой воды, второй импульс поступает от дифмано- метра, воспринимающего изменение расхода пара в котельном агрегате. Регулятор воздействует на клапан непрерывной продувки, изменяя величину непрерывной продувки при отклонении солесодержания котловой воды от установленной нормы.

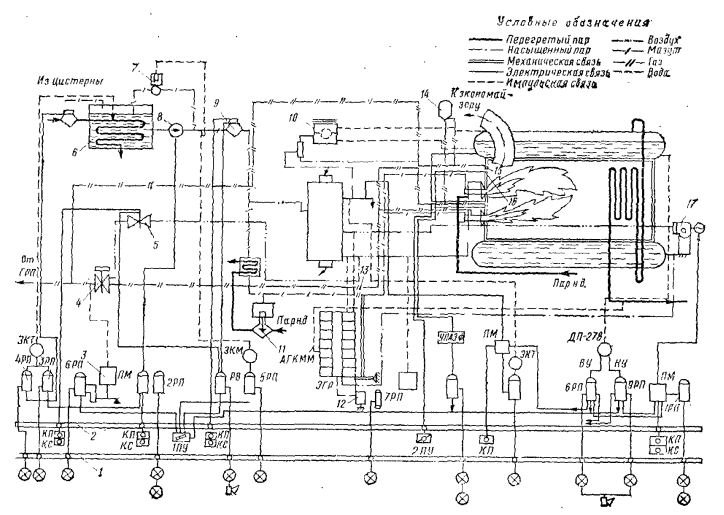

Для комплексной автоматизации с паровыми котельными агрегатами, работающими на газообразном или жидком топливе, применяют некоторые схемы автоматизации котельных агрегатов. На рис. 10.20 показана схема комплексной автоматизации газомазутного котельного агрегата ГМ-10-13. Схема выполнена с использованием электрогидравлической аппаратуры автоматического регулирования и безопасности. Электрогидравлическая система регулирования процесса горения состоит из трех регуляторов (давления пара, соотношения топливо — воздух и разрежения), скомпонованных в одном корпусе. Регуляторы через электрогидравлическое реле с помощью гидравлических поршневых сервомоторов воздействуют на регулирующие органы, изменяющие подачу воздуха, топлива и продуктов сгорания.

Для регулирования питания котельного агрегата водой в схеме автоматизации предусмотрен поплавковый регулятор уровня прямого действия типа РУ-2, воздействующий на питательный клапан. Предусмотрена также установка управляющего прибора-автомата пусковой блокировки и защиты котла при погасании факела (УПАЗФ). Действие прибора основано на явлении флуктуации светового и теплового излучения пламени. Этот метод позволяет отказаться от постоянно действующих запальных горелок и осуществить полную автоматизацию процессов растопки котлоагрегата. При растопке котла нажатием кнопки КП подается напряжение на электромагнитный клапан ЭМК и бобину Б-17; воспламеняется газ на выходе из запальной горелки и образуется факел для поджигания газовоздушной смеси в рабочей горелке. По факелу запальной горелки фотодатчик дает сигнал на управляющий прибор, на выходе которого стоит электромагнитное реле РП. Контактом этого реле РП включается соленоидный клапан на подаче газа к рабочим горелкам. После включения рабочей горелки запальная горелка отключается, и контроль за процессом горения ведется только по основному факелу.

Безаварийная работа котельного агрегата обеспечивается приборами автоматики безопасности. С помощью этой автоматики газ, подаваемый к основным горелкам, выключается в следующих случаях: а) при падении давления газа в трубопроводах ниже допустимых пределов (т. е. ниже 300 Па); б) при остановке дутьевого вентилятора; в) при повышении давления пара в барабане котельного агрегата выше допустимого; г) при понижении разрежения в топке до нуля; д) при повышении или снижении уровня в барабане котлоагрегата соответственно до верхнего или нижнего предельных положений; е) при погасании дежурной горелки; ж) при обрыве электрической цепи автоматики безопасности. Одновременно с автоматическим выключением газа при аварийных состояниях подается звуковой сигнал и на щите управления зажигается световое табло с указанием причины выключения.