Водогрейные котлы

Первые чугунные водогрейные секционные котлы появились в эксплуатации свыше 50 лет назад и к настоящему времени еще находят применение в отопительной технике. Они работают обычно с температурой нагрева воды 95°С и давлением, соответствующим высоте подсоединения системы, но не выше 0,6 МПа, или температурой 115°С и рабочим давлением не ниже 0,35 МПа. При установке паросборника котел может работать как паровой с давлением не выше 0,07 МПа.

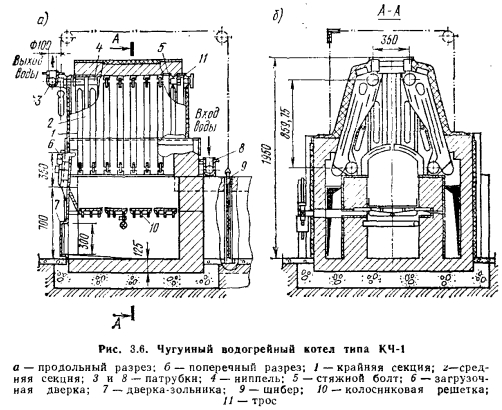

В настоящее время чугунные котлы изготовляют в расчете на теплопроизводительность, не превышающую 1,0—2,0 МВт, трех модификаций: КЧ-1—с поверхностью нагрева от 7,1 до 20 м2; КЧ-2—с поверхностью нагрева от 28 до 112 м2; КЧ-3—с поверхностью нагрева от 56 до 160 м2 (рис. 3.6). Чугунные водогрейные секционные котлы выполнены по единому принципу; их собирают из отдельных чугунных полых секций особой формы. Два собранных комплекта крайних 1 и средних 2 секций соединяют с помощью ниппеля 4 стяжными болтами 5. По концам комплекты замыкаются двумя лобовыми секциями. При установке на месте комплекты секции образуют шатер, под которым размещена колосниковая решетка 10. Вода в котел поступает через нижний патрубок 8 и расходится по обоим комплектам секций. Пройдя параллельными потоками по верхним их полостям, а также по лобовым секциям, она выходит через верхний патрубок 3. Топливо в топку забрасывают через загрузочную дверку 6, а воздух поступает под колосниковую решетку через дверку зольника 7, через которую удаляют очаговые остатки из зольника. При работе топки продукты сгорания перемещаются вверх шатра и далее по параллельным каналам между секциями опускаются вниз, отдавая теплоту нагреваемой воде, поднимающейся по внутренним полостям секций. Охлажденные продукты сгорания поступают в газоходы. Регулирование разрежения в котле производят задвижками — шиберами 9, управляемыми с фронтальной части котла с помощью троса с противовесом 11, проходящего через блоки.

Чугунные водогрейные котлы надежно работают только на твердом топливе, а при переводе на жидкое или газообразное топливо они быстро выходят из строя вследствие появления трещин в секциях котла. Кроме чугунных водогрейных котлов существует ряд модификаций стальных водогрейных котлов малой теплопроизводительности. В последние 20—25 лет в связи с быстрым ростом числа городов и поселков городского типа появилась потребность в водогрейных котлах с большой тепловой производительностью для целей централизованного теплоснабжения. Для покрытия пиковых тепловых нагрузок были созданы крупные водогрейные котлы типа ПТВМ (П — пиковый, Т — теплофикационный, В — водогрейный, М—мазутный) теплопроизводительностью 35—209 МВт.

При их разработке была принята башенная компоновка, которая имела ряд преимуществ: 1) малую площадь пола для котла; 2) малый объем здания котельного помещения; 3) при полуоткрытой установке котла максимальные удобства в эксплуатации и при проведении летних ремонтов; 4) простую симметричную гидравлическую схему, обеспечивающую перевод котла с пикового режима работы на основной без переделок; 5) малое количество коллекторов; 6) отсутствие водоперепускных и других необогреваемых труб; 7) малую массу металла, работающего под давлением; 8) наименьшие гидравлические сопротивления котла; 9) наименьшие сопротивления газового тракта, обеспечивающие работу котла на естественной тяге с относительно низкой металлической дымовой трубой; 10) возможность опирания металлической дымовой трубы непосредственно на каркас котла.

Вынос конвективной части котла в отдельную шахту при П-образной компоновке поверхностей нагрева агрегата дает выигрыш в высоте не менее 2 м по сравнению с размещением этой поверхности непосредственно над топкой для котлов мощностью 58,2 и 116,3 МВт (58,2 и 116,3 МДж/c), но при этом требуется создание поворотной камеры, соединяющей топку с конвективной шахтой. Площадь пола, занимаемая П-образным котлоагрегатом, больше, чем площадь, занимаемая башенным, в 1,6 раза, что приводит к увеличению площади и объема здания котельной. Число и масса коллекторов при П-образной компоновке больше примерно в 1,35 раза, а гидравлическое сопротивление при одинаковых скоростях движения воды в трубах больше примерно в 1,5 раза. Общий расход металла, площадь оборудованных стен и аэродинамические сопротивления при П-образной компоновке при прочих равных условиях также больше. Несимметричное расположение поверхностей нагрева вызывает необходимость применения необогреваемых водоперепускных труб для организации надежной гидравлической схемы. Для полуоткрытой установки П-образная компоновка котлоагрегата не приспособлена. Здание котельной должно быть выше котлов, чтобы обеспечить возможность замены змеевиков конвективной части котла.

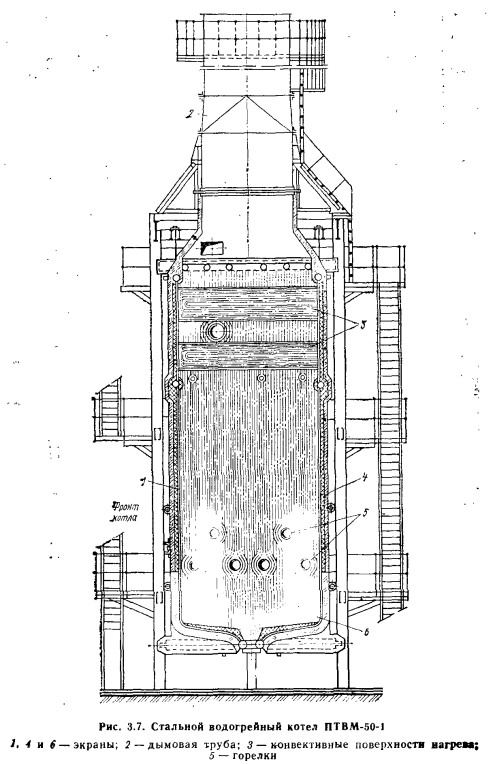

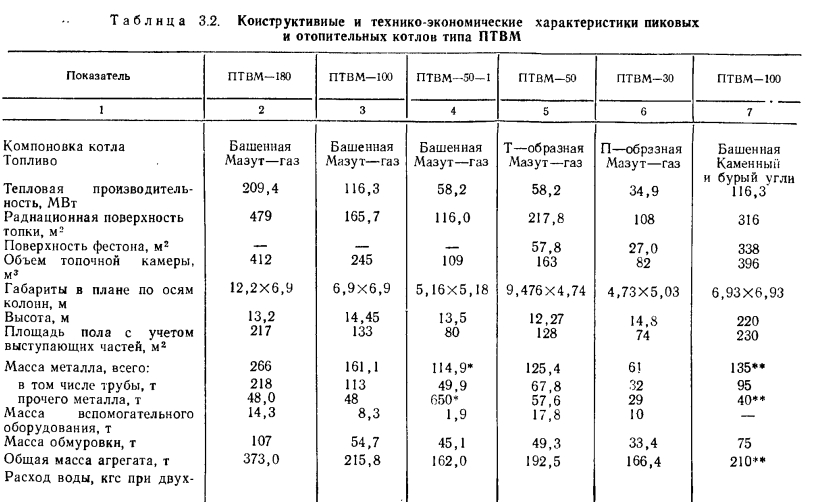

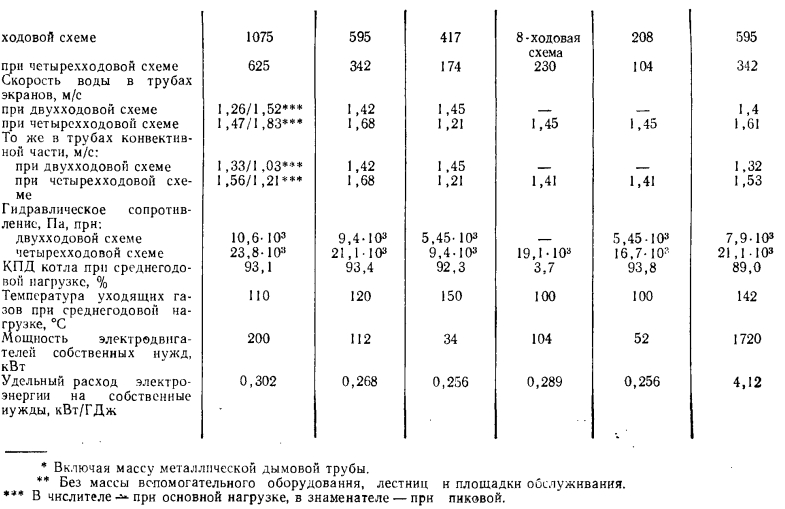

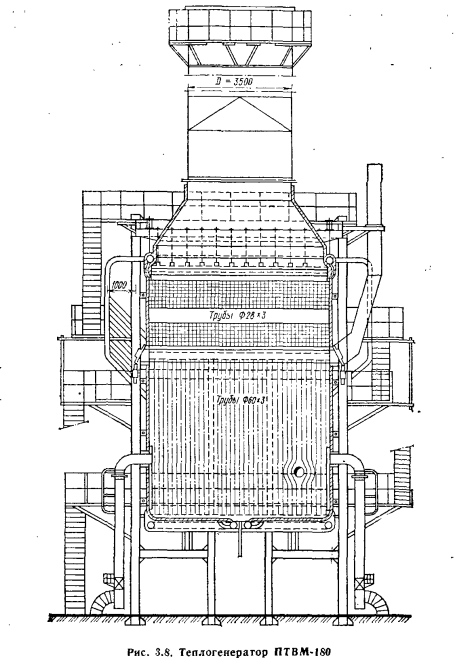

Башенные котлы ПТВМ-50-1 (рис. 3.7), ПТВМ-100, ПТВМ-150 и ПТВМ-180 (рис. 3.8) в основном аналогичны между собой по конструкции и собираются или из одинаковых, или из подобных элементов, что обеспечивает унификацию их производства (табл. 3.2). Конструкция этих агрегатов допускает полуоткрытую их установку. В помещение заключена только нижняя часть котла, где расположены горелочные устройства, арматура, автоматика и дутьевые вентиляторы. Это снижает затраты на строительство здания теплостанции и создает удобства для летних ремонтов.

Для всех котлов, кроме ПТВМ-180, предусмотрена возможность их установки как со стальной дымовой трубой, непосредственно опирающейся на каркас котла, так и с отдельно стоящей железобетонной или кирпичной дымовой трубой. Трубы экранов для всех котлов приняты диаметром 60X3 мм с шагом 64 мм; трубы конвективной части— диаметром 28X3 мм с шагом Si = 62 мм, Ss = 32,5 мм. Относительный шаг экранных труб sjd = — 1,07 принят по соображениям защиты от нагрева на- трубной обмуровки. Вся трубная система подвешена к каркасной раме и свободно расширяется вниз вместе с облегченной натрубной обмуровкой. Конструкция котлов предусматривает их поставку крупными блоками, собираемыми на заводе-изготовителе. Обмуровка монтируется в единое целое с блоками котла.

Топочная камера агрегатов производительностью 116,3 МВт (116,3 МДж/с) разделена на 8 пространственных блоков, в состав которых входят экранные трубы, камеры и каркас. Для получения котла мощностью 58,2 МВт используют лишь 4 угловых топочных блока. Конвективная часть разделена на 6 блоков. Масса каждого из них для котлов производительностью 58,2 МВт составляет примерно 4,7 т, а мощностью 116,3 МВт — около 10 т. Собираются эти блоки из секций, представляющих собой трубу (стояк) размером 83X3,5 мм, разделенную перегородками на 3 участка, в которую вварены своими концами V-образные змеевики, расположенные в 2 ряда в шахматном порядке. Трубы змеевиков каждой секции сварены между собой и образуют жесткую ферму. Змеевики такой конвективной части не требуют промежуточных опор или подвесок.

Водогрейные котлы ПТВ-50, ПТВМ-50-1 и ПТВМ-50 имеют по 12 газомазутных горелок с индивидуальными дутьевыми вентиляторами типа П-13-50 № 4, а котлы ПТВМ-100—16 горелок с вентиляторами ЭВР-6 производительностью по 9000 м3/ч. Каркасы башенных котлов выполнены из профильного проката и рассчитаны на нагрузку от массы агрегата и ветровой нагрузки дымовой трубы в районах с сейсмичностью до 9 баллов, а также на нагрузку от перекрытия здания котельной массой до 15 т на каждую угловую колонну. Облегченная обмуровка котлов типа ПТВМ и ПТВП укреплена непосредственно на экранных трубах и состоит из трех слоев: шамотобетона на глиноземистом цементе, который наносится на трубы по металлической сетке; минеральной ваты в виде матрацев в металлической сетке или плит; уплотнительной газонепроницаемой обмазки, которая обеспечивает гидроизоляцию поверхности котла от атмосферных осадков (общая толщина обмуровки 115 мм, масса 1 м2 100 кг). При такой обмуровке потери теплоты в окружающую среду при максимальной нагрузке составляют не более 0,1 %.

Пиковые и отопительные котлы, предназначенные для работы на газе и мазуте, полностью автоматизированы и не требуют постоянного дежурного персонала. В целях защиты котлов от аварийных случаев в схемах автоматики предусмотрено автоматическое отключение подачи топлива в топку: при повышении давления и температуры воды в котле выше допустимого предела; то же при снижении давления; при снижении расхода воды ниже минимально допустимого предела; при снижении давления газа или мазута ниже допустимого предела; при потере давления воздуха после дутьевых вентиляторов, а также ряд других автоматических защит и блокировок.

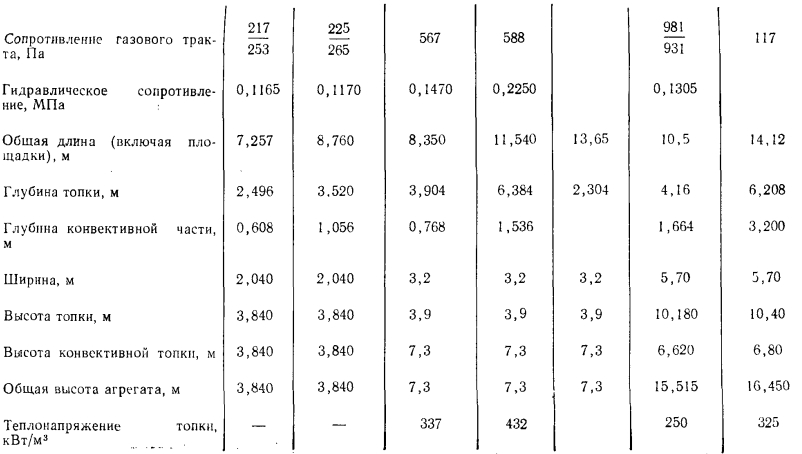

В последнее время стали производить котлы новой унифицированной серии, рассчитанные на теплопроизводительность от 4,6 до 209 МВт в трех модификациях: 1) KB-ГМ (К—котел, В — водогрейный, ГМ — газомазутный); 2) KB-ТС (котел водогрейный, Т — твердое топливо, С — слоевой способ сжигания); 3) КВ-ТК (котел водогрейный, Т — твердое топливо, К—камерный способ сжигания).

С целью максимальной унификации водогрейные котлы мощностью от 4,6 до 209 МВт разделяют на 4 группы. К первой группе относятся водогрейные котлы мощностью 4,6 и 7,5 МВт, которые предназначены для сжигания газа, мазута и твердого топлива. Трубная система котлов поставляется единым блоком. Во вторую группу входят котлы мощностью 11,6; 23,2 и 35 МВт, предназначенные для работы на газе, мазуте и твердом топливе. В третью группу входят котлы мощностью 58, 116 и 209 МВт, предназначенные для работы на газе и мазуте. Четвертую группу составляют котлы, входящие в 3-ю группу, но работающие на твердом топливе. Водогрейные котлы, входящие в 4-ю группу, могут использоваться в качестве основных в котельных и взамен пиковых подогревателей сетевой воды на ТЭЦ.

Котлы KB-ГМ теплопроизводительностью 11,6; 23,2; 34,9 МВт имеют единый профиль и различаются лишь глубиной топочной камеры и конвективной шахты; они оборудованы одной газомазутной горелкой типа РГМГ. Котел КВ-ГМ-50 имеет две горелки РГМГ-20, а котел КВ-ГМ-100—три горелки РГМГ-30. В котлах KB-ТС и КВ-ТСВ (с воздухоподогревателем) применены топки с пневмозабрасывателями и цепными решетками ПМЗ- ЛЦР и ПМЗ-ЧЦР. Эти топки отличаются универсальностью при сжигании различных сортов топлива и работают при относительно высоких тепловых нагрузках. На слоевых котлах применены устройство возврата уноса угольной мелочи и острое дутье. Трубная система топочной камеры слоевых котлов отличается от аналогичной системы газомазутных котлов только отсутствием подового экрана. Камеры полностью экранируются трубами диаметром 60X3 мм с шагом s = 64 мм. В задней части топочной камеры имеется промежуточная экранированная стенка, образующая камеру догорания. Экраны промежуточной стенки выполнены также из труб диаметром 60X3 мм с шагами Si = 128 и s2 = 182 мм, но эти трубы установлены в два ряда.

Конвективная (водогрейная) поверхность нагрева у всех котлов расположена в вертикальной шахте с полностью экранированными стенками. Задняя и передняя стенки выполнены из труб диаметром 60X3 мм. Боковые стенки экранированы трубами диаметром 83X3,5 мм и являются коллекторами для U-образных ширм из труб диаметром 28X3 мм. Ширмы расставлены таким образом, что трубы образуют шахматный пучок с шагами Si=64 мм и s2=40 ММ. Передняя стена шахты, являющаяся одновременно задней стеной топки, выполнена цельносварной и отделяет топочную камеру от конвективной поверхности нагрева. В нижней части стены трубы с шагами Si=256 мм и s2 = 180 мм разведены в четырехрядный фестон. Все трубы, образующие переднюю, боковые и заднюю стены, вварены непосредственно в камеры диаметром 219x10 мм. Воздухоподогреватель котлов КВ-ТСВ выполнен из труб диаметром 40x1,6 мм одноходовым по воздуху. Трубы расположены в шахматном порядке. Расход воды через котел составляет: для КВ-ГМ-10—123,5 т/ч; КВ-ГМ-20—247; КВ-ГМ-30—370; КВ-ГМ-50—618 и ВВ-ГМ-100—1235 т/ч. При работе на жидком и твердом топливе предусмотрена дробеочистка.

Несущего каркаса у котлов нет. Каждый блок котла (топочный и конвективный) имеет опоры, приваренные к нижним коллекторам. Число опор зависит от теплопроизводительности котла. Опоры, расположенные на стыке конвективного блока и топочной камеры, являются неподвижными. Водогрейные котлы рассматриваемой серии спроектированы таким образом, что при наличии необходимых грузоподъемных средств поставка трубной части котлов может осуществляться объемными транспортабельными блоками или отдельными панелями (независимо от теплопроизводительности котла). Обмуровка котла облегченная, натрубная, толщиной приблизительно 110 мм. Она состоит из трех слоев: шамотобетона, совелитовых плит или минераловатных матрацев и уплотнительной магнезиальной обмазки.

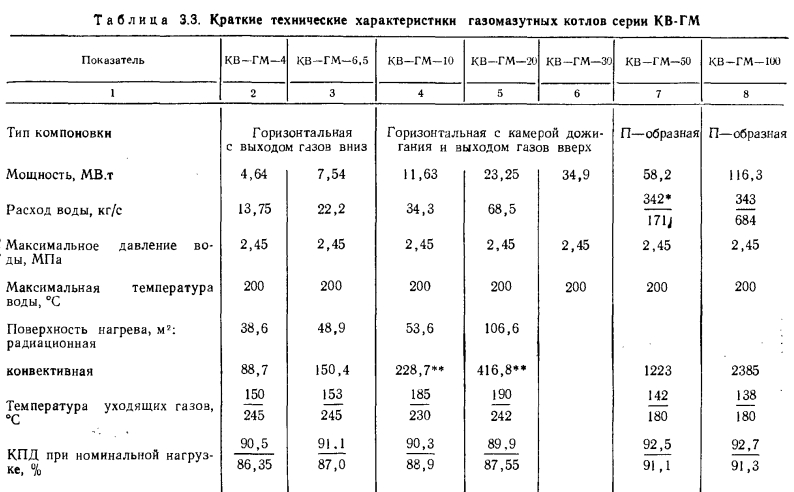

Разработана серия и начат выпуск котлов КВ-ГМ-4 и КВ-ГМ-6,5. Краткие технические характеристики котлов этой серии приведены в табл. 3.3. В отличие от котлов КВ-ГМ-10, 20, 30 в этих котлах отсутствует камера дожигания, а газы, как и в котлах ПТВМ-12,5, в конвективной шахте двигаются сверху вниз. Задняя стена и стена, отделяющая конвективную часть от топки, выполнены из кирпича. В остальной части обмуровка натрубнал облегченная. Вследствие применения дробевой очистки общая высота агрегата, несмотря на относительно малую мощность, больше 10 м, что приводит в конечном итоге к высоким капитальным вложениям в тепловые станции и усложняет их обслуживание.

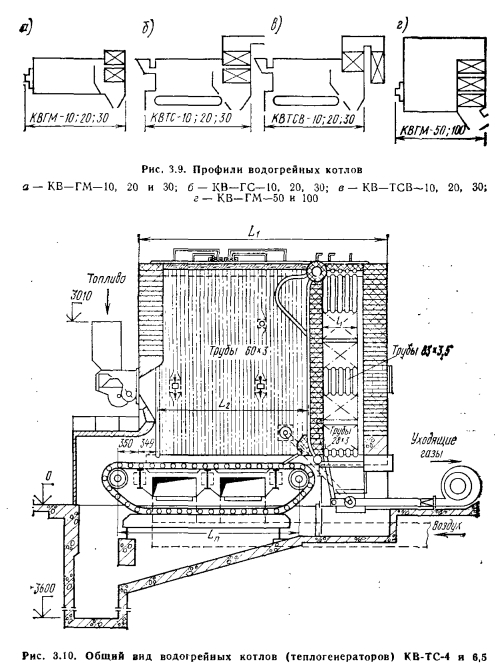

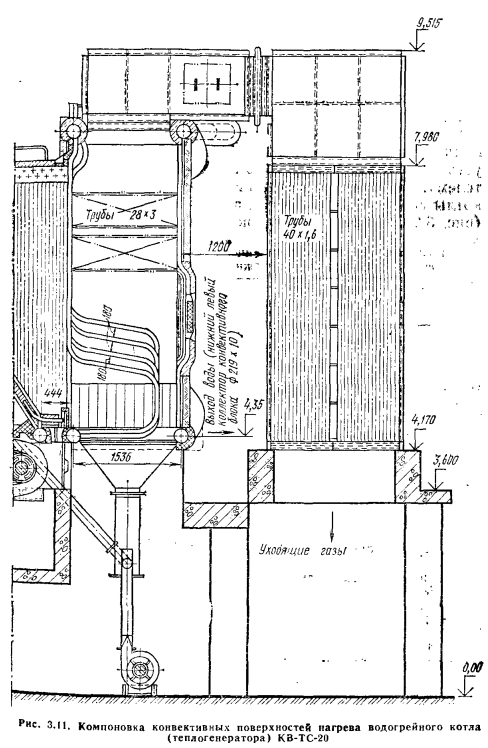

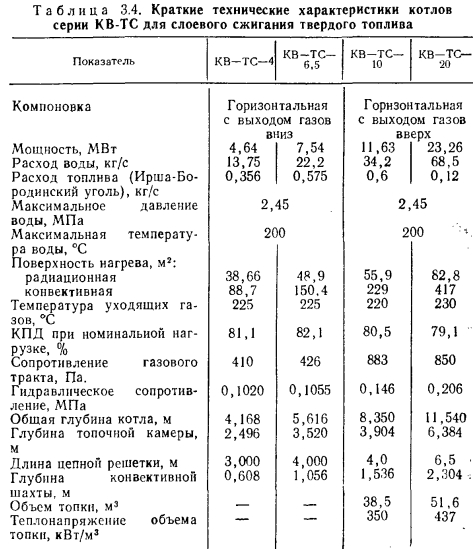

Конструкция котлов серии KB-ГМ позволяет без существенных изменений перевести их на слоевое сжигание твердого топлива на цепной решетке. Для этого следует лишь подовый экран топки заменить колосниковой решеткой, а газомазутные горелки — топливоподающим устройством (например, пневмомеханическим забрасывателем). Со слоевым сжиганием топлива выпускаются котлы серии КВ-ТС-4 и 6,5, а также КВ-ТС-10, 20 и 30, (рис. 3.9). На рис. 3.10 показан общий вид котлов

КВ-ТС-4 и КВ-ТС-6,5, а в табл. 3.4 приведены их технические характеристики. Для сжигания бурых влажных углей теплогенераторы КВ-ТС-10 и КВ-ТС-20 выпускают с воздухоподогревателями. Компоновка хвостовых поверхностей КВ-ТС-20 показана на рис. 3.11.