ЗАГРЯЗНЕНИЕ ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛОВ ПРОДУКТАМИ СГОРАНИЯ ТОПЛИВ

Поверхности нагрева топочной камеры пылеугольных котлов покрыты летучей золой, образующей на трубах рыхлый, сыпучий слой, легко удаляемый обдувкой. Вместе с тем на экранных трубах могут быть и плотные, связанные отложения, а в отдельных участках топки даже наросты шлака.

При неравномерном заполнении факелом топочной камеры вблизи некоторых поверхностей продукты сгорания могут иметь столь высокие температуры, что взвешенные в них золовые частицы будут находиться в размягченном или даже жидком состоянии. При ударе факела и трубы на них появляется жидкий (или липкий) слой сульфатных или силикатных отложений щелочных металлов, который, охлаждаясь, образует плотный слой отложений. Вследствие большого термического сопротивления наружная поверхность слоя имеет повышенную температуру, что способствует дальнейшему росту толщины отложений. В ряде случаев это может привести к возникновению на трубах таких толстых слоев, что наружная поверхность их будет находиться в жидкоплавком состоянии. Подобное шлакование труб нередко наблюдается вблизи горелочных устройств и на экранных трубах при плохой аэродинамике топочной камеры, когда факел прижимается к ее стенам. Шлакование поверхностей нагрева топки может происходить и по другой схеме: образование рыхлых, сыпучих отложений с последующим повышением температуры наружного слоя отложений и его оплавлением.

На химический состав загрязнений экранных труб оказывает заметное влияние гравитационная сепарация минеральных примесей в топочной камере. Наиболее тяжелые соединения, в частности FeS2, FeS и Fe203, отлагаются преимущественно в нижней части топки. Источниками железа помимо минеральных примесей топлива являются еще и металлические частицы, попадающие в угольную пыль из пылесистем за счет истирания брони, шаров и т, п. В топках с жидким шлакоудалением при сепарации угольной пыли на под концентрация соединений железа в шлаке получается повышенной. В расплавленном шлаке происходит восстановление соединений железа с образованием металлического железа. Установлено, что на образование плотных, связанных отложений влияет и скорость золовых частиц. С увеличением их скорости до значения, равного примерно 8 м/с, наблюдается возрастание скорости образования отложений.

Косвенным показателем подъемной скорости продуктов сгорания в топке, а следовательно, и золовых частиц является величина видимого теплонапряжения сечения топочной камеры BQl/FT. С повышением нагрузки котла эта характеристика, как правило, увеличивается, что способствует более сильному загрязнению поверхностей нагрева топки.

На экранных трубах в топочной камере и поверхностях нагрева в конвективных газоходах могут образовываться плотные связанные отложения. Такие отложения наблюдаются при сжигании твердых и жидких топлив с относительно большим содержанием примесей, имеющих температуры плавления и сублимации (щелочей, хлоридов, ванадия), а также при значительных количествах в топливе соединений кальция (CaC03, CaO, CaS04). При высоких температурах, развивающихся в топочной камере, щелочи и хлориды переходят в парообразное состояние с последующей конденсацией на стенках труб в области пониженных температур газов. На образовавшихся липких (или жидких) отложениях механически оседает летучая зола.

В результате взаимодействия липких (или жидких) веществ с твердыми золовыми частицами и некоторыми компонентами продуктов сгорания топлива (S02, 02) происходят различные химические превращения, которые приводят к спеканию и образованию плотного слоя загрязнений.

Несгоревшие кусочки топлива, летящие с продуктами сгорания, приводят к интенсивному разрушению натрубных отложений, но при качественном сжигании твердого топлива содержание таких горючих веществ в уносе невелико. При сжигании мазутов с большим содержанием ванадия и щелочных металлов на трубах пароперегревателей с температурой стенок примерно 600—650 °С образуются плотные ванадиевые отложения. При сжигании горючих сланцев, которые, как известно, содержат очень много (60—65 % общего количества минеральных примесей) легкоразлагающегося карбоната кальция СаС03, на конвективных поверхностях нагрева в зоне температур газов 600—900 °С (т. е. при Ст = 500°С и выше) отлагаются связанные плотные загрязнения, содержащие преимущественно сульфат кальция CaS04. Кроме того, в них обычно бывает заметное количество сульфата калия K2SO4 силикатов щелочных металлов и окиси кремния. Основным связующим, цементирующим соединением этих так называемых сульфатно-связанных отложений, является CaS04— продукт взаимодействия окиси кальция с сернистым ангидридом и кислородом.

Плотные сульфатно-связанные загрязнения на конвективных поверхностях нагрева в области температур газов выше 800—850 °С образуются при сжигании бурых углей Канско-Ачинского бассейна (Назаровского, Бородинского и других месторождений). Хотя эти угли являются малозольными, но вследствие того что доля окиси кальция СаО в их золе велика (примерно 30—40 %), они создают большие трудности в обеспечении нормальных условий работы конвективных поверхностен нагрева котельных агрегатов. При сжигании этих углей в топках с жидким шлакоудалением на поверхностях нагрева наблюдаются более рыхлые отложения. Это объясняется связыванием кальция с другими компонентами золы или уменьшением реакционной способности окиси кальция в результате оплавления золовых частиц (в зоне сгорания топлива температуры превышают температуру плавления золы 3=1200-7-1350 °С).

Формирование отложений на поверхностях нагрева — результат совокупности ряда сложных физико-химических и аэродинамических процессов. В связи с многообразием факторов, влияющих на образование отложений, последние классифицируют по ряду признаков. В зависимости от места образования их подразделяют: на огложения с экранных радиационных и полурадиационных ширмовых поверхностей нагрева и отложения с конвективных поверхностей нагрева. Отложения по температурной зоне образования подразделяют на отложения на высокотемпературных и низкотемпературных поверхностях нагрева. Первые формируются в зоне высоких температур продуктов сгорания и стенки топочной камеры, на перегревателях, горячем конце воздухоподогревателей. Второй тип отложений образуется в зонах умеренных и низких температур продуктов сгорания на поверхностях нагрева, имеющих сравнительно низкую температуру стенки (экономайзеры, воздухоподогреватели). По характеру связи частиц и механической прочности слоя отложения подразделяют: на сыпучие, связанные рыхлые, связанные прочные и сплавленные (шлаковые). По химическому и минералогическому составу различают: алюмосиликатные, щелочно-связанные, сульфатные, фосфатные и железистые отложения. В зависимости от места нахождения по периметру омываемой газовым потоком трубы отложения подразделяются: на лобовые, тыльные и отложения в зонах минимальной толщины пограничного слоя.

Образование отложений на поверхностях нагрева может быть связало не только с осаждением золы, но и с конденсацией на относительно холодных трубах этих поверхностей влаги из продуктов сгорания, щелочных соединений или окиси кремния, сублимировавшихся из минеральной части топлива в процессе горения. При соприкосновении летящей золовой частицы с поверхностью нагрева на нее одновременно действуют как силы, стремящиеся удержать частицу на поверхности, так и силы, отрывающие ее от поверхности. К первым относятся силы адгезии (сцепление золовых частиц с поверхностью нагрева) и аутогезии (сцепление золовых частиц друг с другом), а также аэродинамические силы на участках прямого набегания потока.

К отрывающим частицу от поверхности факторам относятся: аэродинамические, гравитационные и эрозионные. Под сыпучими понимают отложения, при формировании которых протекают химические реакции, не проявляются капиллярные силы адгезии и в слое отсутствуют связующие (липкие) компоненты. Обычно они образуются на конвективных поверхностях нагрева и снижают тепловую эффективность поверхности нагрева. При образовании сыпучих отложении силы, стремящиеся удержать частицу на поверхности, действуют только в точках непосредственного контакта частицы с поверхностью. Площадь соприкосновения частицы с поверхностью трубы пропорциональна квадрату линейного размера. Аэродинамические силы, воздействующие на частицу, изменяются пропорционально квадрату линейного размера. Силы инерции и тяжести, зависящие от массы частицы, увеличиваются пропорционально линейному размеру частицы в третьей степени. Следовательно, если для какого-либо размера частиц указанные выше противоположные силы окажутся одинаковыми по величине, то для частиц меньшего размера преобладающими будут силы притяжения, а для частиц большего размера — отрывающие силы инерции и тяжести. Этим объясняются оседание на трубах преимущественно мелких фракций золы и стабилизация слоя отложений во времени (см, рис. 6.7).

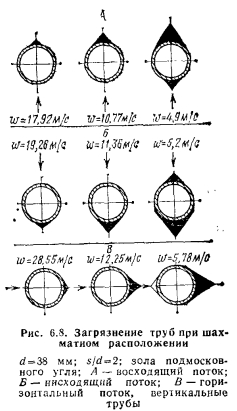

Загрязнение поверхностей нагрева сыпучими отложениями в большей степени зависит от скорости потока продуктов сгорания, диаметра и расположения труб (шахматное или коридорное) и шага труб. На лобовой части труб крупные частицы изнашивают слой отложений более интенсивно, в результате чего при скорости газов выше определенного предела сыпучие отложения вообще не образуются. Характер отложений в пучке труб показан на рис. 6.8. Влияние концентрации золы в потоке продуктов сгорания сказывается только на времени образования установившегося слоя сыпучих отложений (см. рис. 6.7). Независимо от концентрации золы в продуктах сгорания загрязнение стабилизируется на определенном уровне. Отсюда можно сделать важный вывод, что очистка поверхностей нагрева одинаково необходима как при сжигании малозольных топлив, так и топлив с большим содержанием золы. Коэффициент загрязнения пропорционален диаметру труб. С уменьшением диаметра труб уменьшается радиус кривизны потока, обтекающего трубу. В результате на частицы действуют большие инерционные силы, которые начинают превышать силы притяжения для все более и более мелких частиц золы. Таким образом, уменьшение диаметра труб является эффективным способом снижения образования сыпучих отложений.

Формирование связанных отложении протекает под действием не только аэродинамических, но и химических процессов, происходящих в слое осевшей золы, при наличии химически активных компонентов, а также компонентов с высокими связывающими свойствами. Обычно химические реакции в слое отложении приводят к изменению структуры золовых отложений в направлении упрочения слоя. Основная особенность связанных отложений— способность к неограниченному росту с течением времени. Поэтому такие отложения вызывают в эксплуатации котлов особенно большие трудности, и одной из главных задач при проектировании является предотвращение или ограничение возможности образования связанных отложений. Основными факторами, определяющими образование связанных золовых отложений, являются: минералогический состав топлива; поведение отдельных составляющих минеральной части в процессе горения; уровень температур при сжигании топлива; скорость нагрева и продолжительность действия высоких температур на минеральную часть; температура газов, летучей золы и поверхностей нагрева в местах образования золовых отложений, а также ряд физико-химических процессов, протекающих в слое отложений.

Наибольшие трудности в эксплуатации вызывает шлакование высокотемпературных поверхностей нагрева (образование на них отложений в виде прочных шлаков). Образование таких отложений при сжигании твердых топлив протекает в основном в две стадии. Сначала на трубах образуется первичный слой отложений. С ростом его толщины температура наружной поверхности первичного слоя повышается и приближается к температуре газов. Если при этом температура продуктов сгорания настолько высока, что основная масса уноса находится в пластическом состоянии, то на первичном слое происходит образование вторичного слоя быстро растущих гребневидных отложений (т. е. начинается шлакование). После образования вторичного слоя отложений в результате физико-химических превращений может происходить его упрочение.