Цеха и участки химической и электрохимической обработки металлов

Производственные процессы получения электрохимических покрытий отличаются большим разнообразием, как по применяемым реагентам, так и специфике технологий. Это вызывает образование вредных выделений в различных концентрациях и агрегатных состояниях.

Производство, обеспечивающее нанесение на поверхность изделия электролитического покрытия, можно разделить на три основные группы обработки: механическую подготовку поверхности изделий (очистка, шлифование и полирование), подготовку поверхностей изделий в растворах (травление, обезжиривание, промывка) и нанесение гальванических и химических покрытий.

При механической подготовке деталей удаление с их поверхности неровностей, царапин, раковин, а также уменьшение шероховатости или получение блестящей поверхности выполняется путем дробеструйной обработки, шлифования, полирования, галтовки, вибрационной обработки.

Все эти процессы связаны с образованием и поступлением в местные отсосы пылевых частиц. Удельные выделения вредных веществ от указанного оборудования соответствуют наименьшим значениям выделений аналогичного оборудования механической обработки материалов.

Химическая подготовка поверхностей изделий заключается в их обезжиривании, травлении, химическом и электрохимическом полировании и активировании. Для этих целей применяют органические растворители, щелочные, водные, кислотные и эмульсионные моющие растворы.

Обработка поверхностей деталей проводится в специальных ваннах, оборудованных бортовыми отсосами или местными отсосами других конструкций.

Процессы нанесения покрытий на поверхности металлических изделий связаны с протеканием электрохимических реакций (электролитическое осаждение металлов, оксидирование, фосфатирование и др.). Например, в машиностроении наибольшее распространение нашли покрытия, полученные электролитическим осаждением цинка, меди, никеля, хрома, олова, кадмия и других металлов. В качестве электролитов и растворов для нанесения покрытий используют концентрированные и разбавленные растворы кислот: серной, соляной, азотной, фосфорной, синильной, хромовой и их солей, сульфаты и хлориды никеля и др. Большое разнообразие способов нанесения покрытий, применяемых при этом химических веществ и соединений, используемых как в чистом виде, так и составе смесей при разных температурах, обуславливает различие в агрегатном виде и содержании выделяющихся компонентов.

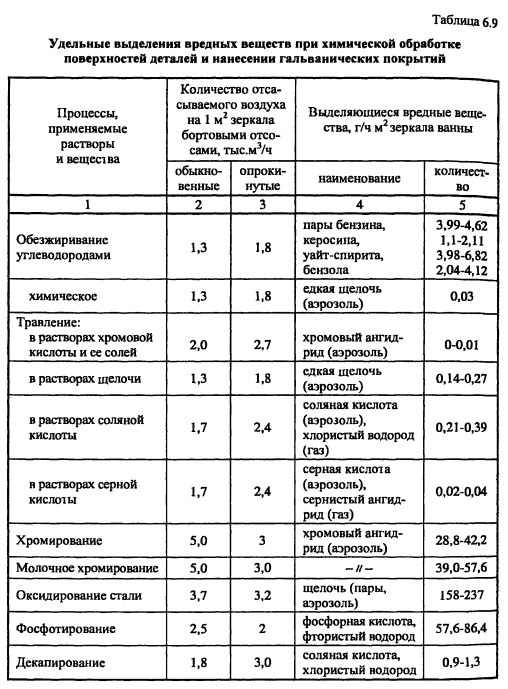

В таблице 6.9 приведены удельные показатели выделения вредных веществ от ряда технологических процессов нанесения покрытий на металлические изделия.

ПРИМЕР 6.5. Определить количество хромового ангидрида, образующегося от 6 ванн хромирования, имеющих в плане размеры 1500x840 мм, при фактическом годовом фонде времени работы оборудования 3400 часов.

Решение. Из таблицы 6.9 находим, что с 1 м2 площади поверхности ванны в час выделяется в среднем 36 г хромового ангидрида.

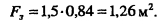

Площадь зеркала раствора в ванне составляет

Находим общее количество образующегося хромового ангидрида от указанного оборудования