Энергосбережение в системах очистки газовых выбросов при объединении с энерготехнологией

При разработке систем очистки вентиляционных выбросов задача состоит не только в охране окружающей среды, но и в достижении поставленной цели с минимальными затратами и с получением экономического эффекта. Последнее достигается, когда вредные вещества не только обезвреживаются, но и превращаются в полезный продукт. Рассмотрим возможности экономии природного газа и электроэнергии на технологические нужды при использовании способов термического и каталитического дожигания вредностей газовых выбросов.

Известно, что недостатком способа термического дожигания является значительный расход топлива для подогрева газовых выбросов до температур реакции окисления. Устранить указанный недостаток возможно путем использования вентиляционных выбросов для процесса горения технологического топлива в котлах, топках, печах [12]. При содержании в выбросах кислорода выше 17% и горючих компонентов менее 50% от нижнего предела взрываемости они обеспечат полноту сжигания технологического топлива и выполнение требований норм безопасности.

Использование для сжигания топлива вентиляционных выбросов, содержащих горючие компоненты и имеющих повышенную температуру, влечет за собой изменение режимов горения. Изменяется и тепловой баланс технологического оборудования, что влечет за собой уменьшение расхода топлива 5р. Расчетный расход топлива 5р, который учитывает физическое тепло выбросов, находят по формуле

Действительный расход топлива Ва, который учитывает химическое тепло выбросов, находят из выражения

Выбор оптимальной энерготехнологической схемы оборудования с применением очистных устройств в каждом конкретном случае определяют путем сравнения количества воздуха, потребного для сжигания топлива, расходов топлива на технологические нужды и очистку газов. Рассмотрим варианты этих соотношений.

Если количество воздуха, необходимое для сжигания технологического топлива. и его расход превышает количество газовых выбросов L и расход топлива на его очистку методом термического дожигания, то в этом случае очистное устройство не применяется, а вместо него используется технологическое нагревательное устройство в тепловом режиме его работы.

Количество воздуха, необходимого для сжигания топлива, находят из выражения

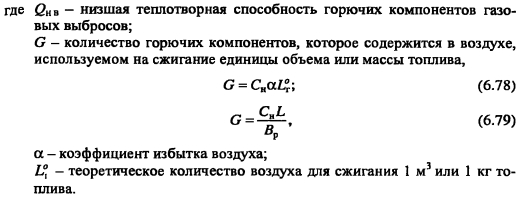

Возможная энерготехнологическая схема оборудования, предназначенного для расплавления и полимеризации порошковых покрытий на изделиях, при использовании топки для попутной термической очистки газовых выбросов представлена на рисунке 6.5. Газовые выбросы, содержащие продукты испарения и термического распада покрытия изделий, отсасываются по линии 7 вентилятором 8 и подаются в горелку 10 топки 11, где используются в качестве первичного и вторичного воздуха для сжигания технологического топлива. Продукты сжигания топлива и вредных веществ, проходя через регулирующее устройство 72, отсасываются по линии 13 дымососом 15 и подаются на обогрев теплообменников, в частности, терморадиационных панелей б, установленных непосредственно в рабочей зоне технологического оборудования 3. Часть очищенных газов по линии 14 возвращается в систему обогрева оборудования, а оставшееся количество проходит через теплообменник 4, где подогревается воздух, поступающий на технологические нужды и по линии 1 удаляется в атмосферу.

При использовании воздуха, содержащего горючие компоненты для сжигания топлива, в тепловой баланс оборудования поступает физическая и химическая теплота газовых выбросов. Это приводит к уменьшению расхода топлива на обогрев технологического оборудования. Минимальный расход топлива на термическое дожигание вредных веществ составляет В=В0, а выброс в атмосферу определяется количеством образующихся при этом продуктов сгорания.

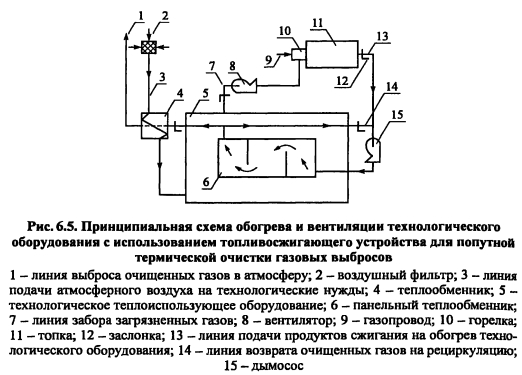

Если нагревательное устройство (топка) ликвидируется и вместо него устанавливается устройство термического дожигания вредных веществ, которое одновременно выполняет функции по очистке газовых выбросов и обогреву технологического оборудования. Причем мощность очистного устройства выбирается по расходу топлива, необходимого на технологические нужды. Энерготехнологическая схема оборудования с использованием устройства термической очистки выбросов вместо топки представлена на рис. 6.6. Из схемы видно, что устройство термического дожигания вредностей в отличие от топочного устройства, представленного на рис. 6.5 имеет теплообменник 12 для подогрева загрязненных газов очищенными. Необходимость предварительного подогрева загрязненных газов обуславливается не только экономией топлива, но и качественным дожиганием вредных веществ, содержащихся в выбросах. Если состав газовых выбросов допускает применение каталитического метода дожигания вредных веществ, то взамен топки можно установить каталитические аппараты.

Принципиальная схема энергоиспользования при этом сохраняется, что и приводит к сокращению расхода топлива на технологические нужды.

Минимальный расход топлива при этом не должен быть меньше потребного для работы очистного устройства В > В0.

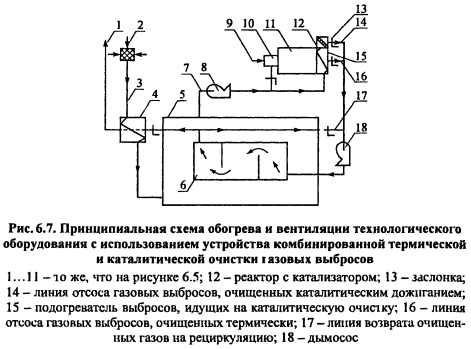

Если, взамен топки рационально использовать нагревательно-очистное устройство с комбинированным термокаталитическим дожиганием вредных веществ. Работа устройства термокаталитической очистки выбросов понятна из рис. 6.7. Загрязненные газы отсасываются из технологического оборудования 5 по линии 7 вентилятором 8 и затем разделяются на два потока. Часть из них, численно равная количеству воздуха, необходимого для сжигания технологического топлива, поступает на термическую очистку в топку 11. Избыточное количество газов поступает в теплообменник 15, где подогревается до температур начала реакции каталитического окисления вредных веществ 300-400°С и затем направляется в реактор 12 на очистку. Очищенные каталитическим способом газы могут удаляться в атмосферу или использоваться в смеси с очищенными термическим способом для обогрева технологического оборудования. Топка выбирается по расходу топлива на технологический процесс. Газы, идущие на каталитическую очистку, подогреваются до температур начала реакции окисления за счет тепла от дожигания горючих компонентов выбросов термическим способом.

Если в рассматриваемом варианте для очистки выбросов применять только устройство термического дожигания, то расход топлива определяется в нем по расходу его на процесс очистки. Так как и имеется избыток теплоты, то химическое и физическая теплота самих газовых выбросов на нужды технологии не может быть утилизированно полностью. В этом случае количество выбросов в атмосферу соответствует технологическим выбросам.

ПРИМЕР 6.19. Для технологической установки по данным примера 6.17 разработать систему вентиляции и обофева при условии объединения топочного и очистного устройства в единый агрегат и произвести расчет расхода топлива при условии, что в топочном устройстве расходуется газ в количестве 70 м3-ч с коэффициентом избытка воздуха 1,7 при годовом фонде времени работы оборудования 4000 ч. Увеличение расхода топлива на технологические нужды не допускается.

Решение. Оборудование технологической установки автономной системы очистки, как рассмотрено в примере 6.17, не имеет функциональной связи с системой обофева оборудования и общий расход топлива будет равен сумме

Для выполнения задания по разработке системы попутной термической очистки газовых выбросов определяем количество воздуха, необходимого для сжигания технологического топлива,

На основании сравнения приходим к выводу, что все количество газовых выбросов можно обезвредить в топочном устройстве в режиме его технологической эксплуатации.

Находим расчетный расход топлив в топочно-очистном устройстве с учетом того, что воздух, идущий на горение, обладает физическим теплом

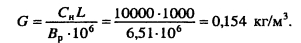

Определяем количество паров ксилола, содержащегося в выбросах, идущих на сжигание одного кубометра природного газа

Действительный расход топлива Ва на технологические нужды с учетом химического тепла газовых выбросов

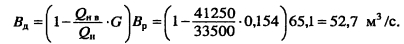

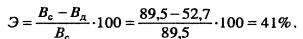

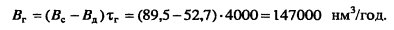

Экономия природного газа при совмещении с технологической схемой обогрева системы термической очистки по сравнению с автономной составит

Находим экономию топлива за год на технологический процесс и очистку выбросов при использовании способа попутной термической очистки

На основе совмещения системы каталитического дожигания со схемой обогрева технологического оборудования можно не только снизить дополнительные затраты, но и получить экономический эффект путем превращения горючих компонентов газовых выбросов в источник дополнительной тепловой энергии.

Рассмотрим особенности расчета систем каталитической очистки, совмещенных с энергетической схемой обогрева технологического оборудования.

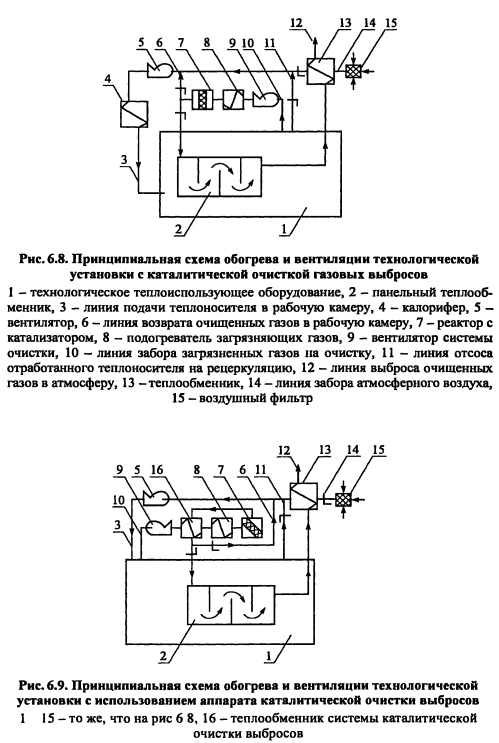

Мощность системы каталитической очистки - N0 сравнивают с мощностью, необходимой на технологический процесс - NT и в зависимости от результатов сравнения принимают решение о выборе схемы обогрева технологической установки. При этом имеют место два варианта: NQ < NT или N0>NT. В первом случае, когда мощность потребления для системы очистки меньше, чем на технологические нужды, последнюю уменьшают и находят как разность NT0=NT — N0. Одна из схем обогрева технологической установки при условии N0 < NT представлена на рисунке 6.8.

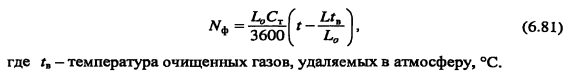

В случае, когда Na ЛГТ нагревательное устройство в системе обогрева технологической установки ликвидируется, а его функции выполняет аппарат каталитической очистки газовых выбросов. Принципиальная схема обогрева технологической установки с использованием системы каталитического дожигания взамен электрокалорифера представлена на рисунке 6.9.

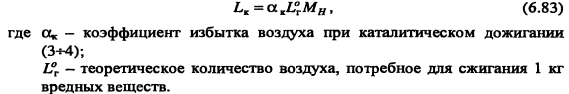

Из анализа схем обогрева технологических установок, представленных на рис. 6.8 и рис. 6.9 видно, что часть очищенных газов возвращается в систему рециркуляции и, следовательно, используется для разбавления концентрации вредных веществ до заданной величины взамен атмосферного воздуха. За счет уменьшения количества выбросов в атмосферу установленная мощность NT в системе обогрева технологической установки может быть снижена на величину Мф, которую находят из выражения

Так как тепло от дожигания горючих компонентов поступает в схему обогрева технологической установки, мощность, потребляемая в стационарном режиме работы, может быть уменьшена. Количество тепла от дожигания вредностей Л, содержащихся в газовых выбросах, находят по формуле

При этом гарантируемый подсос воздуха в технологическую установку не должен быть меньше величины, обеспечивающей концентрацию горючих компонентов не выше 50% от нижнего предела взрываемости в смеси их с воздухом.

Совмещение систем обогрева и очистки газовых выбросов технологического оборудования от горючих компонентов позволяет получать экономический эффект по сравнению с оборудованием, оснащенным автономными системами обезвреживания выбросов. Он достигается за счет снижения расхода топлива и электроэнергии на технологический процесс и уменьшения капитальных затрат на сооружение автономных очистных устройств.

ПРИМЕР 6.20. Для технологической установки (пример 6.18) имеющей мощность для обогрева NT=300 кВт, разработать систему каталитической очистки газовых выбросов при условии, что увеличение установленной мощности недопустимо.

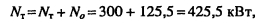

Решение. При условии выполнения системы каталитической очистки автономной, т.е. независимой от схемы обогрева технологического оборудования, общая установленная мощность

что недопустимо, согласно условию задачи.

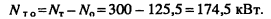

Сравниваем установленную мощность, необходимую на технологический процесс - 300 кВт, с установленной мощностью системы каталитической очистки - 125,5 кВт. Так как NT > то мощность технологического электрокалорифера уменьшаем на величину мощности подогревателя системы очистки

Энерготехнологическую схему обогрева сушильной установки выбираем согласно рис. 6.8.

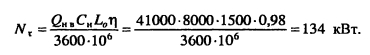

Находим количество теплоты на технологический процесс, выделяемое при дожигании паров толуола и используемое в стационарном режиме работы

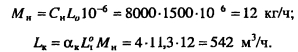

Определяем количество толуола, которое поступает в рабочую камеру и количество воздуха, необходимое для его дожигания

Находим количество воздуха, которое следует подавать в рабочую камеру, чтобы гарантировать в ней содержание паров толуола не выше 50% от нижнего предела взрываемости

Значения величин и сравниваем и по большему из них устанавливаем выброс в атмосферу очищенных газов. Следовательно, каталитической очистке подвергнем 1500 м3/ч, а удаляем в атмосферу только 542 м3/ч.

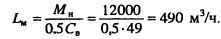

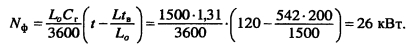

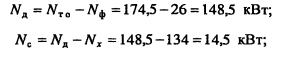

Определяем величину дополнительного снижения установленной мощности электрокалорифера в системе подогрева сушильного агента за счет сокращения количества газовых выбросов в атмосферу. Температуру, с которой очищенные газы удаляются в атмосферу принимаем - 200°С

Находим действительную мощность - электрокалорифера, установленного в системе подогрева сушильного агента и мощность, потребляемую им в стационарном режиме работы сушильной установки - Nc

Так как условие - 160 кВт < 174,5 кВт соблюдается, то выполнение системы каталитической очистки по упрощенной схеме является оптимальным вариантом.

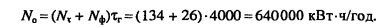

Подсчитаем экономию электроэнергии на сушильной установке с использованием аппарата каталитической очистки для целей се обогрева по сравнению с аналогичной установкой без очистки газовых выбросов при двухсменной работе, годовой фонд времени примем 4000 ч

В том случае, когда очистка вентиляционных выбросов производится путем улавливания вредных веществ, например, в циклонах, скрубберах, рукавных фильтрах и т.д., необходимо давагь предложения по использованию полученного продукта в народном хозяйстве. Например, если уловлены отходы переработки зерновых культур, пищевых продуктов, то они могут быть после переработки и гранулирования предложены на корм скоту. Неорганические отходы, шлам необходимо рассмотреть с точки зрения возможности их использования в промышленности строительных материалов.

При разработке систем очистки выбросов конденсационным, адсорбционным и абсорбционным методами необходимо обосновывать предложения по использованию продукта, полученного в процессе регенерации. Например, если при углеадсорбционном способе уловлены спирты, растворители и т.п., то после конденсации и отделения от воды они могут быть повторно использованы на технологические нужды. Возможны варианты полезного использования самого адсорбента насыщенного веществами, загрязняющими вентиляционные выбросы. Например, если для улавливания примесей в рециркуляционном воздухе животноводческих сооружений использовать торф, то после его насыщения азотистыми и другими соединениями ценность его в качестве удобрения повышается.

Учитывая многообразие технологических процессов, на проектируемых объектах студенту представляются широкие возможности для самостоятельной творческой работы по использованию уловленных отходов в качестве сырья и энергоресурсов.