СОВМЕЩЕННАЯ ПРОКЛАДКА ИНЖЕНЕРНЫХ СЕТЕЙ

В результате быстрого развития науки и техники и появления новой технологии производства в настоящее время происходит быстрое развитие инженерных сетей, обеспечивающих как производственные процессы, так и потребности жилищно-коммунального сектора городов. Для нужд промышленности стали сооружать;

1) сети сжатого воздуха разных давлении для нужд производства и работы контрольно-измерительных приборов и автоматики;

2) кислородопроводы для сварки и выплавки металлов;

3) кислотопроводы серной, соляной, азотной, уксусной и других кислот;

4) трубопроводы щелочных растворов;

5) трубопроводы ядохимикатов и отравляющих веществ (метанола, фосгена, дифосгена, хлора и т. п.);

6) сети хладоагентов — рассолов разных температуу фреона и т. п.;

7) трубопроводы горючих и взрывоопасных веществ мазута, разных спиртов, эфира и т. п.;

8) сети инертных и активных газов: азота — для опа рождения различных трубопроводов и систем, наполненных активными веществами, углекислого газа — для выполнения разных технологических процессов и т. д.

Кроме упомянутых инженерных -сетей существует еще целый ряд других. Считается, что общее количество разновидностей инженерных сетей в настоящее время достигает 200 единиц.

Развитию новых видов инженерных сетей способствовало освоение производства трубопроводов из нержавеющих металлов, полимеров, стекла и резины, а также разнотипных насосов, создающих необходимый напор и режим в трубопроводных системах.

Увеличение количества инженерных сетей и ограниченная ширина полосы между стенами зданий промышленных предприятий или ширина городских улиц приводит к необходимости совмещения прокладки сетей.

Так, например, на одном из предприятий Латвийской ССР потребовалась прокладка в одном направлении 48 трубопроводов разного характера и около 10 электрических кабелей. Ширина полосы, необходимая для подземной несовмещенной прокладки инженерных сетей завода, составила бы от 80 до 100 м при фактическом расстоянии между отдельными корпусами завода от 20 до 40 м.

При осуществлении совмещенной прокладки инженерных сетей по надземным двухъярусным проходным эстакадам удалось сократить ширину полосы прокладки надземных сетей до 4,2 м на прямых участках и до 10,2 м в местах устройства П-образных компенсаторов. Таким образом, применение совмещенной прокладки инженерных сетей в условиях этого предприятия явилось единственным возможным решением.

Опыт строительства и эксплуатации совмещенных инженерных сетей за последние годы показывает, что этим способом помимо экономии площади застройки территорий достигается:

1) значительное сокращение капитальных вложений в большинстве случаев строительства;

2) экономия расходования строительных материалов;

3) резкое улучшение и упрощение эксплуатации инженерных сетей;

4) повышение надежности проложенных, сетей;

5) увеличение срока службы сетей (предположительно).

Приведенные соображения говорят о том, что совмещенная прокладка инженерных сетей заслуживает самого серьезного внимания при строительстве как отдельных предприятий, так и промышленных узлов и городов в целом.

Однако совмещенная прокладка сетей на практике осуществляется не часто. Это объясняется некоторыми недостатками в планировании проектирования и капитального строительства.

Для прокладки совмещенных инженерных сетей возможно применение двух видов конструкций: надземных проходных и непроходных эстакад или подземных проходных каналов и туннелей.

Совмещенная прокладка инженерных сетей по надземным эстакадам начала развиваться за последние десятилетия в разных отраслях производства (химической, нефтеперерабатывающей, целлюлозно-бумажной и др.).

В качестве наглядного примера рассматривается осуществление совмещенной прокладки инженерных сетей по надземным эстакадам завода, проект которой выполнен по следующей методике:

1. Составлен общий перечень всех инженерных сетей, подлежащих прокладке по территории завода.

2. Рассмотрена возможность и целесообразность их подземной или надземной прокладки с учетом рекомендаций действующих норм.

Основное количество сетей было разрешено прокладывать как подземно, так и надземно. К ним относились все тепловые сети, трубопроводы сжатого воздуха, азота и других химикатов.

Учитывая, что завод расположен в болотистой местности с весьма высоким уровнем стояния грунтовых вод, что подземные проходные каналы в этих условиях будут весьма дорогими, менее надежными и неспособными принять более половины инженерных сетей,, было решено осуществить совмещенную прокладку инженерных сетей по надземным эстакадам. Максимально возможное количество трубопроводных сетей было намечено проложить по эстакадам, оставляя под землей только самотечные сети, некоторые водопроводы и кабели из-за их небольшого количества и частых вводов в корпуса.

3. Следующим Шагом явилось составление по определенной форме перечня тепло- и материалопроводов завода, прокладываемых надземно, в котором приводятся основные данные, необходимые для дальнейшего проектирования и эксплуатации сетей:

а) номер и индекс трубопровода по экспликации;

б) указание, откуда и куда трубопровод направляется;

в) материал трубопровода;

г) необходимость теплоизоляционного слоя;

д) необходимость спутника-нагревателя или . спутника-охладителя;

с) степень огнеопасности и взрывоопасности продукта.

При составлении перечня оказалось, что из 48 различных инженерных сетей (не считая кабелей) по надземным эстакадам можно проложить 40 единиц (или 83,5%).

4. Затем была выбрана трасса эстакад на генеральном плане предприятия с учетом заранее заготовленного предварительного поперечного разреза эстакады с расположением совмещенных инженерных сетей.

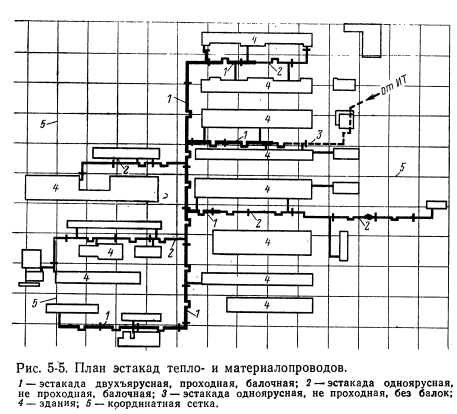

Трассы выбирались предпочтительно вдоль проездов с максимальным приближением к ним, чтобы строительство и выполнение аварийно-ремонтных работ можно было бы осуществлять механизмами непосредственно с проезжей части (рис. 5-5).

Затем были нанесены все необходимые ответвления эстакад к корпусам, размещены неподвижные опоры и П-образные компенсаторы.

Когда трассы эстакад были нанесены на генплане в окончательном виде, были расставлены опоры эстакад как на прямых участках, так и в местах поворотов, места расположения узлов разветвлений, П-образных компенсаторов, точек вертикального спуска или подъема сетей.

Надземные эстакады совмещенных инженерных сетей для достижения максимальной их долговечности рекомендуется сооружать из сборного железобетона. Шаг между опорами, кроме упомянутых специальных мест, должен равняться длине существующих сборных железобетонных балок. В настоящее время шаг обычно равняется 12 м. В углах поворота расстановка опор зависит от ширины эстакады. Так, при ширине эстакады 4,2 м размещение опоры возможно только на расстоянии 2,6 м от угла поворота оси трассы.

Необходимо отметить, что применение сборного железобетона при сооружении надземных балочных эстакад требует высокой точности проектирования и производства строительно-монтажных работ. Допустимое отклонение как от типового шага одного пролета, так и по всей трассе в целом составляет только несколько сантиметров. Поэтому весьма желательно для точности расчетов при осуществлении совмещенной прокладки сетей на генеральный план предприятия нанести координатную сетку. Тогда все углы поворота трассы привязываются в координатных исчислениях с точностью до одного сантиметра.

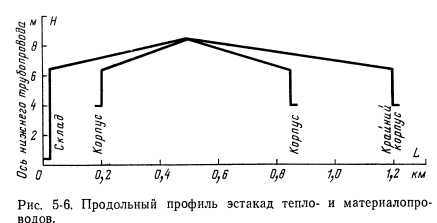

5. Затем был разработан продольный профиль по трассе совмещенных сетей. Технологические материалы на этот завод поступают по железной дороге в склады хранения и раздачи завода, расположенные на пулевой отметке. Материалы насосами по напорным ма- териалопроводам направляются в каждый производственный корпус, где кроме рабочих стендов имеются и приемные емкости для жидких материалов, расположенные на нулевой отметке. Учитывая, что большинство технологических материалов являются дорогими или дефицитными, ядовитыми, агрессивными, огне- или взрывоопасными, материалопроводы при надземной прокладке желательно проложить зонтообразно, т. е. так, чтобы материалы, передаваемые со складов, поднимались на некую наивысшую точку, с которой потом спускались бы вниз к каждому корпусу. Этим достигается возможность при авариях, промывках или ремонте сетей быстро и полностью опорожнить трубопроводы без вынужденного слива в случайной точке по пути трассы (рис. 5-6).

Однако практически при устройстве разветвлений и ответвлений на некоторых трубопроводах не исключается образование так называемых «мешков». Для опорожнения и продувки материалопроводов .применяется инертная среда, обычно сжатый азот.

Минимально допустимый уклон по трассе сети 3%0. Сети прокладываются в профиле на такой высоте, чтобы под строительными конструкциями эстакад оставался проезд для автомашин и механизмов в любом или почти любом месте. В основном выдерживается габарит по высоте от 5 до 7,5 м.

6. Следующим этапом явилась разработка расчетно-монтажных схем каждого материалопровода с нанесением расчетных флажков, на которых записывались расходы рабочей среды, диаметр трубы, скорость движения, длина и потери давления для каждого расчетного участка сети. Наносилось размещение запорной арматуры, спускников, воздушников. Указывались материал, его основные качества, масса одного погонного метра трубопровода, необходимость в спутнике-нагревателе или охладителе, в теплоизоляционном и покровном слое, особые условия монтажа и эксплуатации.

Расчетно-монтажные схемы сетей разрабатываются на основе ранее составленного плана и продольного профиля эстакад, а также перечня надземно прокладываемых тепло- и материалопроводов предприятия.

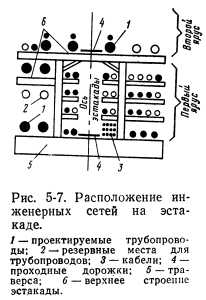

7. Затем был разработан основной наиболее насыщенный трубопроводами поперечный разрез эстакады с раскладкой по ней инженерных сетей (рис. 5-7). Решали, быть ли эстакаде одноярусной или двухъярусной, с проходными дорожками или без них, исходя из следующих соображений:

1) одноярусные эстакады без дорожки обычно применяются, если количество труб не превышает 4—6 единиц, трубы бесфланцевые, имеют редко расставленную запорную арматуру. Кабелей на эстакаде нет;

2) одноярусные эстакады с проходной дорожкой сооружаются при укладке до 20—25 трубопроводов и кабелей;

3) двухъярусные эстакады с проходными дорожками в обоих ярусах обычно применяются при укладке более 25—30 трубопроводов с кабелями или без них.

При расстановке трубопроводов на эстакаде учитывались следующие обстоятельства:

1) трубопроводы, собираемые на фланцах, должны быть размещены в нижнем ряду первого яруса, рядом с проходной дорожкой;

2) трубопроводы, для которых недопустимо образование «мешков», следует размещать по наружной стороне эстакады, имеющей наибольшее число ответвлений;

3) все трубопроводы сильных кислот следует разместить в одной зоне в нижних рядах первого яруса, для возможности устройства защитных желобов непосредственно над пешеходными и проездными дорогами;

4) трубопроводы с уменьшенным нормативным сроком службы следует разместить либо рядом с проходной дорожкой, либо с наружной стороны эстакады;

5) трубопроводы с большим количеством запорной арматуры желательно размещать рядом с проходной дорожкой;

6) электрические кабели и кабели связи следует размещать рядом с проходной дорожкой;

7) трубопроводы огнеопасных и взрывоопасных веществ следует расположить подальше от кабелей и выше их, если плотность этих веществ меньше плотности воздуха, и ниже кабелей в противном случае;

8) трубопроводы и кабели в разрезе эстакады необходимо расположить так, чтобы любой из них можно было ремонтировать или заменить без демонтажа других;

9) в сечении эстакады следует оставить резервные места в количестве 20—50% проектируемых.

Место, занятое определенным тепло- и материалопроводом в основном сечении эстакады, является постоянным на любом участке двухъярусных эстакад предприятия.

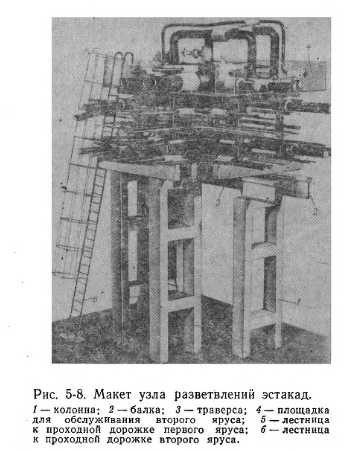

8. Последующим этапом явилась разработка узлов разветвления, в которых размещаются запорная арматура, спускники, воздушники, развороты, подъемы и спуски сетей.

Для выполнения упомянутых задач в узлах устраиваются специальные площадки для обслуживания сетей и арматуры, используемые также для устройства лестниц к ярусам эстакады.

От правильного выполнения узлов разветвления в значительной степени зависит удобство и надежность эксплуатации совмещенных сетей.

9. Проект завершился составлением сводных спецификаций, перечня объемов работ, заглавного листа с пояснительной запиской и разработкой строительной части.

На этом проектирование несложного комплекса инженерных сетей с небольшим числом ответвлений может считаться законченным.

Как правило, после разработки макетов появляется необходимость исправления или переработки проектов. Однако эти дополнительные издержки целесообразны. Стоимость сооружения макетов с выполнением необходимых поправок проекта составляет около 20—60% стоимости первоначального проекта. Затраты на изготовление макетов и корректировку по ним сложного проекта

сетей окупаются предотвращением издержек на устранение дефектов, допущенных в строительстве по вине проекта. В результате оптимизации проектных решений при макетировании достигается также упрощение эксплуатации сетей. Наконец, макеты своей наглядностью являются ценным учебным пособием при подготовке персонала для строительства и эксплуатации сетей.

Описанная методика разработки проектов совмещения прокладки сетей с исправлением их после макетирования узлов является попыткой изыскания оптимального пути в проектировании. Возможны и другие методы. Особенно эффективным представляется одновременное изготовление проекта и макетов отдельных элементов совмещенной прокладки инженерных сетей.

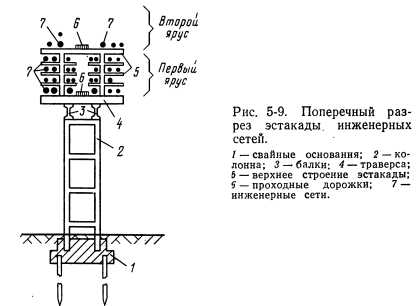

Надземные высокие проходные эстакады для прокладки совмещенных инженерных сетей состоят из следующих элементов (рис. 5-9):

1) оснований под опоры, которые выполняются из монолитного или сборного железобетона, а иногда и в виде свайных оснований. Свайные основания наиболее надежно защищают опоры эстакад от возможных перемещений их при подмыве окружающего грунта проложенными рядом подземными напорными или самотечными сетями;

2) опор, которые сооружаются обычно из сборных железобетонных колонн. Для сооружения надземных эстакад промышленностью строительных материалов в настоящее время изготовляются только Т- и П-образные колонны с необработанной поверхностью железобетона, громоздкие и неэстетичные. При распространении в строительстве высоких надземных эстакад следовало бы, по- видимому, позаботиться о создании новых эстетичных форм сборных колонн. Такими могли бы явиться центрифугированные круглые, пустотелые железобетонные колонны, производство которых в некоторой степени уже освоено при изготовлении опор электроконтактных линий;

3) балок, в основном сборных железобетонных, позволяющих увеличить шаг расстановки колонн при малых диаметрах труб и кабелей, требующих частых опор. В случаях прокладки по эстакаде только самонесущих трубопроводов большого диаметра балки не нужны;

4) траверс, которые подбираются из типовых сборных железобетонных элементов. Траверсы расставляются по балкам с шагом, зависящим от диаметра прокладываемых по эстакадам труб. Так, для трубопроводов Dy=50 мм траверсы расставляются через 3 м. В целях сохранения этого минимального шага расстановки траверс трубопроводы меньших диаметров по эстакадам обычно не прокладываются.

Длина траверс, как правило, равняется ширине эстакады;

5) верхних строений эстакад; в случаях, когда количество трубопроводов не превышает 4—6 единиц, на эстакаде нет кабелей и проходных дорожек, трубы прокладываются в один ряд непосредственно по траверсам без каких-либо верхних строений эстакад. При увеличении количества инженерных сетей разместить их непосредственно над траверсами невозможно и появляется необходимость в верхних строениях для расположения сетей в нескольких рядах, в одном или двух ярусах. Минимальная высота каждого яруса 2 м для обеспечения прохода людей по эстакаде. В каждом ярусе можно расположить 3—5 рядов в зависимости от диаметра трубопроводов. Верхние строения эстакад сооружаются обычно из металла. Металлоконструкции занимают мало места, весьма удобны в монтаже и при выполнении последующих необходимых операций;

крепления инженерных сетей в точках неподвижных опор;/p>

устройства проходных дорожек, площадок обслуживания, переходов и лестниц, для чего возможно применение сварки.

Низкие надземные эстакады высотой 0,5—1,5 м от поверхности земли состоят из тех же элементов, что и высокие, за исключением опор. Балки укладываются непосредственно на основания.

Строительство надземных эстакад для прокладки совмещенных сетей необходимо выполнить с высокой точностью производства работ. Это необходимо для использования на стройке сборных железобетонных элементов и полусборных металлоконструкций верхнего строения эстакад, заранее изготовленных на заводах стройиндустрии.

Поскольку совмещение инженерных сетей на общих конструкциях в настоящее время только развивается, архитектура надземных эстакад из современных строительных материалов и конструктивных элементов недостаточно совершенна (рис. 5-10).

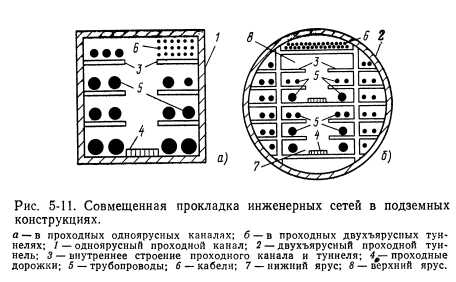

При совмещенной прокладке инженерных сетей в подземных проходных каналах и туннелях последние размещаются вблизи поверхности земли и сооружаются из сборных железобетонных элементов четырехугольной формы.

Минимальная высота проходных каналов 2,1 м (рис. 5-11,а).

Подземные проходные туннели круглой .формы сооружаются тюбинговым способом метростроительства и размещаются глубоко под землей (рис. 5-11,6).

Подземные проходные каналы и туннели хороши тем, что они не влияют на архитектурный вид застройки и ландшафт местности. Поэтому они просто и легко применимы в районах жилой, и общественной застройки, при переходах под площадями и парковыми зонами городов.

Инженерные сети, проложенные в проходных каналах и туннелях, надежно защищены от солнечной радиации, атмосферных осадков, облучения ультрафиолетовыми лучами, меньше подвергаются повреждениям при стихийных бедствиях.

Однако проходные каналы и туннели имеют целый ряд недостатков и неудобств:

1. В одном общем проходном канале или туннеле нельзя прокладывать электрокабели совместно с трубопроводами огнеопасных и взрывоопасных веществ (сетями природного газа, мазута и т. п.). Поэтому при подземной прокладке сетей необходимо иметь как минимум два или даже три рядом идущих проходных канала.

Вместе с тем в проходных туннелях имеется возможность сооружения герметических продольных стойок, разделяющих один общий туннель на отдельные отсеки.

2. В проходных каналах или туннелях, как правило, не удается разместить трубопроводы самотечных канализаций и дренажей местности из-за невозможности получения необходимых уклонов и в связи со значительными диаметрами труб.

3. Существуют ограничения на прокладку в общих проходных каналах и туннелях трубопроводов ядохимикатов и отравляющих веществ.

4. В проходных каналах и туннелях затруднительно организовать ответвления инженерных сетей, размещение запорной арматуры, спускников, воздушников и сооружение компенсаторных ниш.

5. Каждый проходной канал и туннель должен иметь автономную систему принудительной вентиляции, сообщающиеся с поверхностью земли входы-выходы, надежную систему освещения.

6. Системы проходных каналов и туннелей весьма затруднительно сооружать в районах с высоким уровнем стояния грунтовых вод, а также в районах вечной мерзлоты.

7. Эксплуатация совмещенных инженерных сетей, проложенных в подземных проходных каналах и туннелях, сложнее и менее безопасна, чем сетей, проложенных по проходным надземным эстакадам.

8. Стоимость строительства проходных каналов и особенно туннелей значительно выше стоимости соответствующих эстакад.

Однако подземные проходные каналы и туннели в ряде, случаев являются весьма полезными и необходимыми.

Шираке 3. Э. Теплоснабжение: пер. с латыш. — М.: Энергия, 1979.