ГИБКИЕ ТЕПЛОВЫЕ ТРУБЫ

Для регулирования температуры человеческого тела в космическом скафандре необходимо обеспечить отвод тепла от кожи человека. Для этой цели необходимо разработать достаточно гибкую конструкцию тепловых труб, которая обеспечивала бы перемещения человеческого тела, а также его мускульную активность, расширение грудной клетки и брюшной полости. Эти тепловые трубы должны находиться в контакте с кожей человека, т. е. работать в атмосфере, существующей внутри космического скафандра.

Стенки гибкой тепловой трубы неизбежно оказываются в какой-то мере проницаемыми для паров рабочей жидкости. Поэтому требовалось выбрать в качестве рабочей жидкости вещество, которое было бы безопасным, невоспламеняющимся и не могло бы служить источником загрязнения атмосферы в скафандре. В результате анализа возможных рабочих жидкостей выяснилось, что вода будет, по-видимому, наиболее подходящим для этих целей веществом.

Однако при использовании воды в качестве рабочей жидкости в гибкой тепловой трубе, расположенной в находящемся под давлением космическом скафандре, возникает ряд проблем. В области температур, характерных для работы космического скафандра, т. е. при температурах, равных или ниже температуры кожи человека (~33 °С), давление внутри тепловой трубы окажется намного ниже давления среды в космическом скафандре. Давление внутри используемых в настоящее время космических скафандров с атмосферой кислорода составляет примерно 0,25 кг/см2. В разрабатываемых усовершенствованных космических скафандрах будут использоваться смеси газов при больших давлениях. Поскольку рабочая жидкость в тепловой трубе находится в состоянии насыщения, давление внутри тепловой трубы при температуре 33 °С составит всего лишь ¦—0,05 кг/см2. Тем самым гибкая тепловая труба с водой в качестве рабочей жидкости, работающая в указанном интервале температур, будет смята наружным давлением.

Поэтому ключевым вопросом в деле создания тепловых труб для регулирования температуры в космических скафандрах является разработка гибких полых конструкций, способных противостоять, не разрушаясь, внешнему давлению. даже если из них полностью откачан газ.

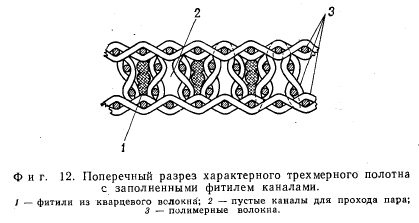

Были проанализированы и экспериментально опробованы некоторые возможные решения этой проблемы. Они включали «усиление» изнутри гибких труб с помощью спиральных пружин или гибких, эластичных вставок крестообразного или звездообразного поперечного сечения, а также «усиление» плоских панелей с помощью изготавливаемого промышленным способом «трехмерного полотна». Это полотно изготавливается следующим образом. В продольном направлении ткутся два различных волокна и одно волокно — в поперечном направлении. При термообработке эти волокна дают различную усадку. В результате полотно «вспучивается» и приобретает трехмерную структуру. Получающееся при этом полотно представляет собой по существу трехмерную сетку или решетку с большими поперечными порами и параллельными продольными каналами, наподобие волнистого картона, изготовленного из сетчатого материала. В настоящее время имеются различные полимерные материалы с разной толщиной волокна, эластичностью и сопротивляемостью разрушению давлением. 4

Применение эластичных внешних оболочек, усиленных изнутри для предотвращения разрушения конструкции в результате сжатия, потребовало анализа второй проблемы, связанной с расположением капиллярной структуры в тепловой трубе. Фитили, выполненные в виде гибкой внутренней капиллярной обкладки гибких тепловых труб, как перекачивающие жидкость устройства очень чувствительны к приложенному к ним давлению, которое практически может пережать фитиль.

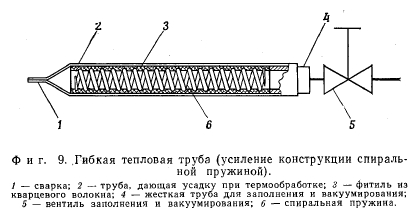

При применении гибкой тепловой трубы, усиленной внутренней спиральной пружиной, целесообразно размещать фитиль таким образом, чтобы он, как обычно, контактировал со стенкой трубы. В результате фитиль оказывается между стенкой трубы и спиральной пружиной. Под влиянием внешнего атмосферного давления труба сдавливает фитиль, прижимая его к спиральной пружине, в результате в этом месте произойдет пережим фитиля. В указанном случае жидкость будет вынуждена течь под действием капиллярных сил по более протяженному спиральному пути из области конденсации в область испарения. В итоге характеристика фитиля ухудшится.

Тепловые трубы такого типа изготавливали из дающего усадку при нагреве облучаемого полиолефинового трубчатого корпуса, плетеного трубчатого фитиля из кварцевого волокна и спиральной пружины (фиг. 9). Плетеный трубчатый фитиль из кварцевого волокна надевался на пружину, затем вставлялся в усаживающуюся при тепловом воздействии трубу. С одного конца тепловой трубы вставлялась жесткая труба для откачки газа и заполнения рабочей полости. После этого собранная конструкция нагревалась с тем, чтобы в результате усадки наружная труба плотно обжала фитиль, пружину и трубу для заполнения. Свободный конец трубы сплющивали и запаивали. Были проведены испытания тепловых труб указанной конструкции, однако их характеристика оказалась неудовлетворительной. Возможно, это было связано с пережимом фитиля, однако не исключено, что причина заключалась в высокой проницаемости для воздуха усаживающейся при нагреве полиолефиновой трубы; может быть, влияли оба эти фактора.

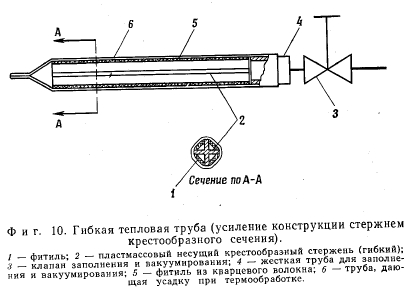

Применение продольных несущих элементов, состоящих из эластичных стержней крестообразного поперечного сечения, явилось попыткой предотвратить пережим фитиля, наблюдавшийся при использовании спиральной пружины. Можно было полагать, что в такого типа тепловой трубе поверхность контакта труба — фитиль — несущий элемент будет более протяженной, фитиль будет по существу делиться на параллельные продольные полосы, и поэтому применение подобного рода усиливающих элементов не окажет серьезного воздействия на работу тепловой трубы (фиг. 10).

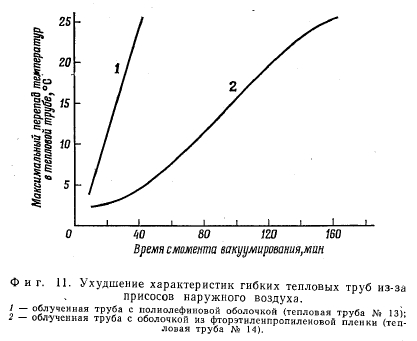

Эксперименты, проведенные с этими тепловыми трубами, имели частичный успех. Трудности были связаны с присосами атмосферного воздуха внутрь конструкции через полиолефиновую трубу.

Для устранения этого затруднения была сделана попытка использовать трубу из пленочного материала FEP, также дающего усадку при нагреве. Облученная труба из FEP работала лучше, чем полиолефиновая (фиг. 11).

Параллельно проводилась работа по созданию усиленных изнутри плоских панелей, использующих для «усиления» трехмерное полотно. Эти попытки оказались более успешными, в связи с чем дальнейшая разработка гибких конструкций трубчатого типа была прекращена. Однако не было установлено, что описанные выше две конструкции цилиндрических тепловых труб, усиленных изнутри, являются принципиально нежизнеспособными. Можно полагать, что при надлежащем выборе материала труб для наружной оболочки рассматриваемого устройства, который обладал бы меньшей проницаемостью для газа, или при надлежащих конструктивных усовершенствованиях идея использования гибких пластмассовых продольных несущих стержней крестообразного или звездчатого поперечного сечения окажется продуктивной и позволит изготовить эластичные тепловые трубы малого диаметра.

Дальнейшие усилия были сконцентрированы на разработке эластичных плоских панелей с трехмерным несущим полотном. К этому времени была выявлена отрицательная роль присосов атмосферного воздуха; кроме того, технология сборки плоских панелей позволяла использовать более широкий выбор материалов для наружной оболочки.

После предварительного исследования местоположения фитиля в плоских тепловых трубах панельного типа было принято следующее решение. Поскольку плоская конструкция обеспечивает большую поверхность теплового контакта с кожей человека, в этих условиях можно допустить некоторое смягчение требований, предъявляемых к непосредственному контакту фитилей с внутренней поверхностью наружной пленочной оболочки.

Трехмерное несущее полотно, используемое для внутреннего усиления конструкции, образует параллельные трубчатые каналы. В некоторые каналы вставлялись фитили из кварцевого волокна, а часть каналов оставалась свободной для прохода пара (фиг. 12). Затем фитиль и трехмерное полотно заваривались в оболочку из полимерной пленки. Для откачки газа из полости тепловой трубы и ее заполнения использовалась небольшая труба с фланцем, выточенная из полиэтиленового прутка и приваренная к оболочке трубы. В качестве полимерных пленок использовались выпускаемые промышленностью прозрачные пленки из полиэтилполиэфира, нейлонсаранполиэфира и покрытые алюминием полимерные пленки. За исключением последнего материала, все эти пленки сильно пропускали атмосферные газы.

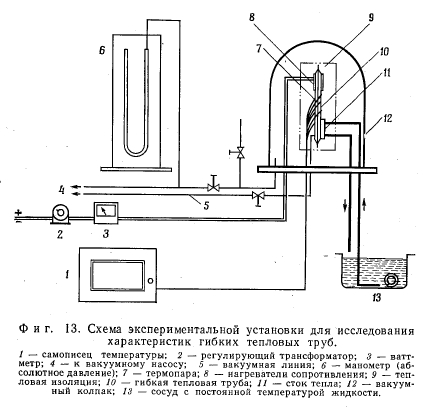

На фиг. 13 показана схема установки, на которой было выявлено, что основные проблемы, возникающие при работе тепловых труб, связаны с натеканием газа. На этой же установке в результате ряда опытов были получены данные для сравнительной оценки различных материалов оболочек тепловых труб.

Тепло к области испарения трубы подводилось от электрических нагревателей сопротивления и отводилось от конденсатора с помощью циркулирующей охлаждающей жидкости. Термопары, установленные вдоль тепловой трубы, позволяли производить запись температур в ней.

Если после начальной откачки газа и заполнения трубы возникал значительный градиент температуры вдоль трубы, то производилось повторное ее вакуумирование в течение нескольких секунд. Это позволяло удалить неконденсирующийся газ из тепловой трубы и обеспечить рабочие условия, близкие к изотермическим.

Опыты проводились при давлении окружающего воздуха, равном 1 атм, или при абсолютном давлении окружающего воздуха, близком к давлению внутри трубы.

Опыты проводились достаточно длительно. Если при работе с давлением внешней среды в 1 атм нарушение тепловых характеристик происходило за короткий промежуток времени и если подобное нарушение не наблюдалось в условиях вакуума или же оно было незначительным, то можно было с достаточной уверенностью полагать, что это ухудшение характеристик связано с натеканием внутрь тепловой трубы атмосферного газа.

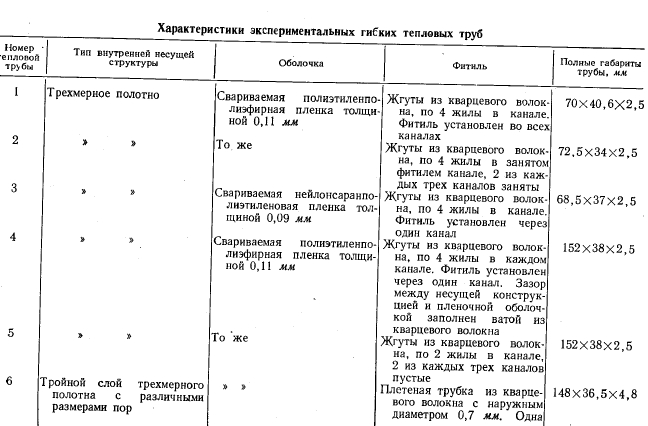

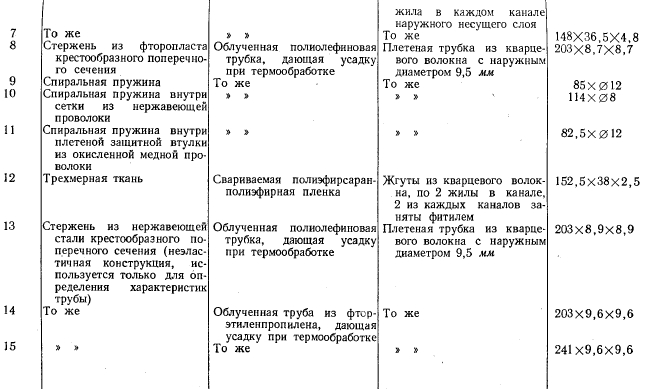

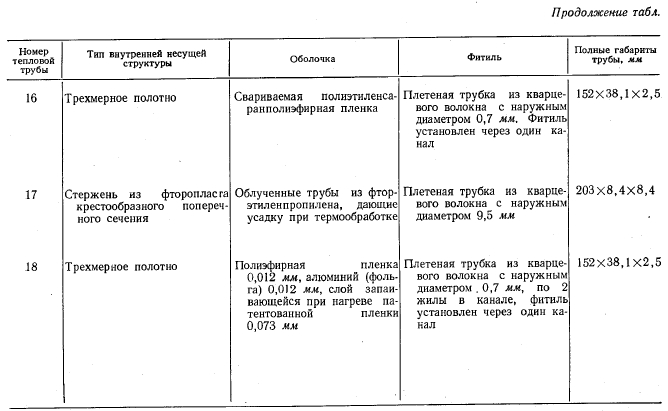

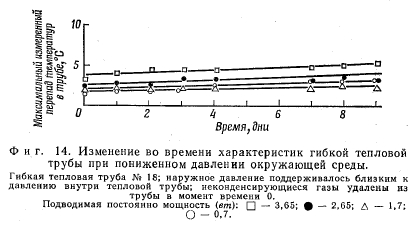

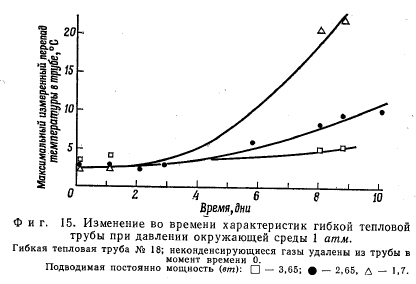

Всего было изготовлено 18 гибких тепловых труб. Основные характеристики этих тепловых труб приведены в таблице. На фиг. 14 и 15 показаны типичные характеристики плоской панельной тепловой трубы № 18 при ее работе в течение 9 дней при пониженном давлении окружающей среды и при работе в течение практически того же срока (10 дней) при давлении окружающей среды в 1 атм.

Вплоть до момента написания настоящей работы наилучшие результаты были достигнуты на выпускаемых промышленностью пленках с алюминиевым покрытием. Они представляли собой слой патентованного, сваривающегося при нагреве покрытия толщиной 0,076 мм с нанесенной на него алюминиевой фольгой толщиной 0,025 мм. Тепловая характеристика трубы оставалась вполне удовлетворительной при работе с давлением окружающей среды, равным 1 атм, в течение более 2 суток между последовательными откачками полости трубы от газа. Безусловно, проблема натекания атмосферных газов не была полностью решена. Однако работа в течение 2 суток без сколь-нибудь заметного ухудшения тепловых характеристик и восстановление нормальных параметров после 15-секундного вакуумирования указывают на жизнеспособность гибких тепловых труб.

Анализ вероятных причин натекания газа, включавший консультации со специалистами по материалам и лицами, занимающимися сбытом соответствующих материалов, привел к предварительному заключению, что причина кроется в наличии в алюминиевой фольге, используемой для изготовления пленок с алюминиевым покрытием, мельчайших отверстий, связанных с присутствием загрязнений в исходном материале. При прокатке такого материала в тонкую фольгу эти включения во многих местах распространяются на всю толщу фольги, образуя при этом каналы для прохода молекул газа. Использовавшиеся в настоящем исследовании материалы ограничивались лишь изготавливаемыми промышленным путем изделиями. Намеченная программа исследований не включала разработку специальных конструкционных материалов. Полагают, что можно создать более совершенные эластичные пленки с металлическим покрытием. Их основу должны составлять полимерные материалы с известной низкой проницаемостью для определенных газов, и они должны покрываться металлической фольгой, прокатанной из металлов высокой чистоты или имеющей соответствующую толщину для снижения газопроницаемости.

Разработанные эластичные панели были объединены с плоской жесткой панельной тепловой трубой из нержавеющей стали в одну двухкамерную тепловую трубу (тепловой переключатель). Эта двухкамерная тепловая труба представляла собой один из проектов устройства для регулирования температуры человеческого тела в космическом скафандре. По замыслу, положенному в основу этой конструкции, две камеры должны располагаться по обеим сторонам находящейся под давлением оболочки скафандра. Они как бы включены параллельно слою высокоэффективной тепловой изоляции. Эластичная камера будет находиться в контакте с кожей и отводить от нее тепло, тогда как жесткая камера должна располагаться снаружи поверхности космического скафандра и отводить тепло в космос излучением. Возможность регулирования тепловой мощности устройства позволит, изменяя величину теплового потока, байпасирующего тепловую изоляцию, привести его в соответствие с потребностями организма космонавта.

Устройство включает электрический нагреватель сопротивления в верхней части тепловой трубы и охлаждающий теплообменник в нижней ее части. Нагреватель и холодильник моделировали выделение тепла человеческим телом и излучение тепла в космическое пространство. Вся конструкция в целом была широко оснащена термопарами. Разработка, проектирование и характеристики указанного устройства более полно рассмотрены в работе [1].