ИСПЫТАНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ФИТИЛЯ

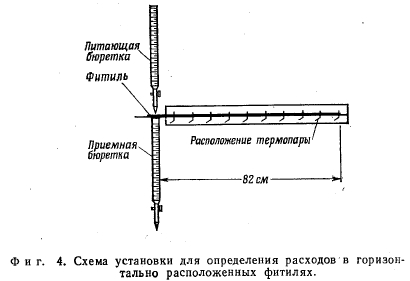

Материал фитиля рефразил С100-28 испытывался вне тепловой трубы. На фиг. 4 показана аппаратура, использованная при проведении этих испытаний. Был разработан метод, который позволял оценивать максимальную тепловую нагрузку тепловой трубы на основе сравнительно простого испытания фитилей. Цель экспериментального исследования состояла в получении данных о перемещении фронта жидкости и объемном расходе в зависимости от времени при тех же изотермических условиях, которые имеют место в тепловой трубе. Объемный расход в фитиле рассчитывали двумя способами. Сначала объемный расход вычисляли с помощью следующего уравнения:

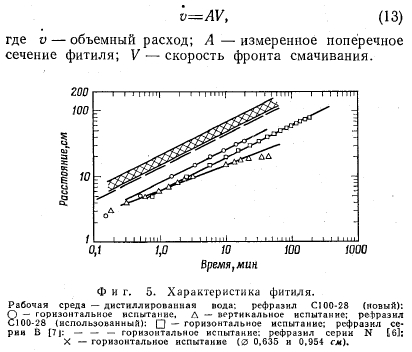

Скорость фронта смачивания V находили путем дифференцирования уравнения движения, полученного на основе обработки результатов, представленных на фиг. 5. Поскольку жидкость занимает только часть общего поперечного сечения фитиля, объемный расход, рассчитанный таким способом, будет больше объемного расхода, определяемого по второму способу. Этот непосредственный способ определения объемного расхода заключается в измерении суммарного объема жидкости, которая вводится в фитиль заданной длины. Если суммарный объем жидкости разделить на время, необходимое для заполнения фитиля, то можно определить объемный расход жидкости для фитиля, длина которого равна половине действительной длины. Из уравнения (9) следует, что массовый расход обратно пропорционален длине фитиля. Объемный расход для фитиля требуемой длины может быть получен путем умножения экспериментально полученного значения на соответствующее отношение длин. Такой способ определения объемных расходов для фитилей различной длины оказывается приемлемым только в том случае, когда фитиль расположен горизонтально [см. уравнение (7)1. Таким образом, этот метод позволяет найти максимальную тепловую нагрузку тепловой трубы без оценки параметров фитиля k и г.

Экспериментальная установка для исследования фитиля, представленная на фиг. 4, состоит из трех основных элементов. Подача дистиллированной воды осуществлялась питающей бюреткой (объем 100 мл), причем избыток воды из насыщенного конца фитиля удалялся в приемную бюретку объемом 50 мл. Суммарный объем жидкости, переносимый фитилем, определялся по разности показаний питающей и сборной бюреток. Фитиль был укреплен на сетчатом экране с размером ячеек 1 см? и располагался в плексигласовой трубке с внутренним диаметром 3,2 см, причем конец [фитиля, где осуществлялась подача воды, располагался вне трубки. Эта трубка уменьшала потери, связанные с испарением в фитиле. Перед каждым опытом в трубку помещался на несколько часов насыщенный фитиль для создания насыщенной атмосферы вокруг фитиля. К опорному экрану по всей длине фитиля были прикреплены пары медных изолированных проволочек. Концы проволочек, с которых изоляция была снята, входили в поры фитиля. Расстояние между парой проволочек в поперечном сечении фитиля равнялось ~1 см, а расстояние между парами по длине фитиля ~5 см. Все проволочки были подсоединены к 25-точечному термопарному переключателю, подключенному к общему омметру. Когда фитиль был сухим, показание омметра свидетельствовало о бесконечно большом сопротивлении на каждой паре проволочек. Когда же то место фитиля, где располагались концы проволочек, смачивалось, сопротивление изменялось (приблизительно в течение 2 сек) от бесконечности до значения 1 Мом. Когда какое-либо сечение фитиля оказывалось смоченным, переключатель переключался на следующую пару проволочек, поможет вызвать ошибку в определении расходов. На фиг. 5 представлены данные настоящих исследований, а также результаты работ [6 и 7].

Экспериментальное значение объемного расхода 0,361 см3/мин-см2, отнесенного к единице площади, при тепловой нагрузке, отвечающей точке «пережога» (10 вт), находится внутри области, рассчитанной авторами на основе обработки экспериментальных данных по определению характеристик фитиля. Действительно, экспериментальное значение совпадает со средним значением расхода, найденным для фитиля, не бывшего в употреблении, и отличается на 36% от верхнего значения для фитиля, бывшего в работе.

Максимальная скорость пара при точке «пережога» в рабочей камере была 446 см/мин. Это значение оказывается намного меньше скорости звука в водяном паре при температуре 26,7 °С. Соответствующее число Re при точке «пережога» равнялось 14,5, что свидетельствует о ламинарном режиме течения пара.

Если бы все поперечное сечение фитиля было занято жидкостью, то в этом случае скорость воды в фитиле при приближении к точке «пережога» составляла бы 0,361 см/мин. В действительности значительная часть площади фитиля перекрыта волокнами сплава рефразил С100-28. Поэтому средняя скорость жидкости в фитиле должна быть, вероятно, в 2—5 раз больше значения, приведенного выше. Представляется разумным максимальное значение скорости, равное 1,8 см/мин. Соответствующее максимальное число Re, равное 56,3 для воды в фитиле при температуре 26,7 °С, также свидетельствует о ламинарном режиме течения воды.

Представительных данных для теплового потока через алюминиевые диски получить не удалось. Термопары были присоединены к алюминиевым дискам для получения абсолютных значений температур на дисках и определения перепадов температур в дисках. Этот перепад температур совместно с точно определенной теплопроводностью алюминиевых дисков должен был позволить вычислить тепловой поток. Однако тонкий слой эпоксидной смолы, который был использован в качестве изолятора термопар, обладает значительным термическим сопротивлением. Это сопротивление оказывается достаточным, чтобы вызвать ошибку в определении разности температур от 50 до 1500 %. Максимальная разность температур дает тепловую нагрузку, которая в 15 раз превышает тепловую нагрузку основного нагревателя. Таким образом, найденная величина теплового потока оказалась явно ошибочной.

В использованной системе не удалось обнаружить переходных процессов изменения температур от одного конца фитиля к другому, связанных с изменением тепловой нагрузки. По-Видимому, время переходного процесса при изменении тепловой нагрузки было много больше времени, необходимого для выравнивания температур в рабочей камере. Время выхода на режим греющего алюминиевого диска со стороны рабочей камеры составляло ~7 мин. Анализ температурных данных, полученных во время переходных процессов, таких, как продувка, свидетельствует о том, что постоянная времени для одной только тепловой трубы (т. е. для фитиля) была менее 20 сек.