МАКСИМАЛЬНАЯ ТЕПЛОВАЯ НАГРУЗКА

ОПРЕДЕЛЕНИЕ

Под максимальной тепловой нагрузкой поверхности нагрева понимают такую плотность теплового потока, при которой энергия, подведенная к элементу поверхности, как раз равна максимальной величине энергии, которая может быть отведена от него каким-либо способом. Если поверхность охлаждается за счет кипения в слое жидкости, то речь идет о критических тепловых потоках. Последние достигаются тогда, когда пузырьковое кипение переходит в пленочное (разд. 3.4). С этим эффектом связано ограничение отвода тепла от обогреваемого элемента поверхности, которое имеет следствием повышение температуры стенки. Критические тепловые потоки для испарителей, применяемых в технике, большей частью очень велики (100—500 вт/см2) по сравнению с теплоемкостью стенки. Поэтому превышение их часто приводит к расплавлению стенки. Это явление носит название пережога, а соответствующие тепловые нагрузки называют максимальными.

РАСПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ В СЛОЕ ЖИДКОСТИ НА ОБОГРЕВАЕМОЙ СТЕНКЕ

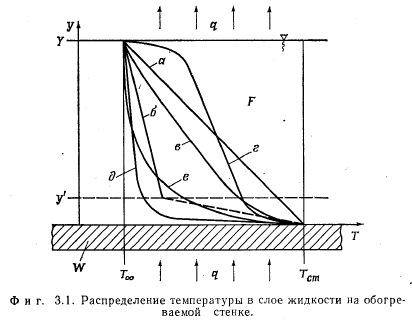

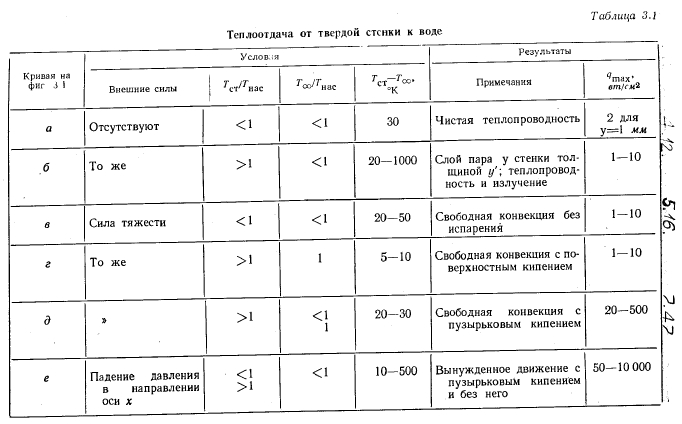

В слое холодной жидкости, покрывающем обогреваемую стенку, устанавливается температурное поле. Среди других причин непосредственное влияние на распределение температуры оказывают силы, приложенные к жидкости извне. Тем самым внешние силы непосредственно влияют на количество тепла, которое может быть отведено жидкостью от стенки. С помощью фиг. 3.1 поясняются некоторые возможные случаи теплоотдачи к жидкости; в качестве примера служит вода. Горизонтальная стенка W, обогреваемая тепловым потоком q и имеющая температуру Гст, покрыта слоем жидкости F. Жидкость имеет свободную поверхность, расположенную на расстоянии у = Y от стенки. Поступающее в жидкость тепло отводится от свободной поверхности. На этой поверхности температура жидкости равна Тт.

Тепловые потоки дтах, достижимые при различных условиях, приведены в табл. 3.1. Приведенные числа характеризуют только порядок величин и будут обсуждены в разд. 3.3 и 3.9. В условиях вынужденного движения роль свободной поверхности играет середина потока.

Сравнение случаев отчетливо показывает влияние силы тяжести; именно этим влиянием объясняется возрастание плотности теплового потока qmax в условиях д по сравнению с условиями б в 100 раз при одинаково малых перегревах стенки ТСТ — Тоз.

ПОВЕРХНОСТНОЕ КИПЕНИЕ

Экспериментальные исследования проводились только на горизонтально расположенных тепловых трубах малого диаметра. Поэтому поверхностное кипение должно быть рассмотрено в первую очередь в условиях, когда можно пренебречь внешними силами. Их влияние оказывает неблагоприятное действие на максимальную тепловую нагрузку поверхности нагрева в верхней половине зоны нагрева горизонтально расположенной тепловой трубы. По этой причине это место является наиболее опасным в отношении пережога (разд. 3.9.4).

Таким образом, при поверхностном кипении в условиях невесомости тепло может отводиться от стенки только путем теплопроводности через слой жидкости или излучением через слой пара. При этом в противоположность случаям а и б (табл. 3.1) температура поверхности жидкости в точности равна температуре насыщения.

Решающее значение для величины возможных тепловых нагрузок поверхности нагрева имеют толщина слоя у стенки и наибольший возможный перегрев стенки Тст — Гнас, при котором все же еще не наступает образования пузырей. Ожидаемый перегрев поверхности нагрева оценить очень трудно, так как он зависит от. многих факторов: шероховатости стенки, температуры, материала стенки, свойств рабочей среды, чистоты ее, вибраций, смачиваемости стенки и т. д. (разд. 3.4 и 3.6). По этой причине величина максимального перегрева стенки, при котором еще не наступает кипения, может быть определена только экспериментально, причем полученные данные будут справедливы опять-таки только для определенных условий.

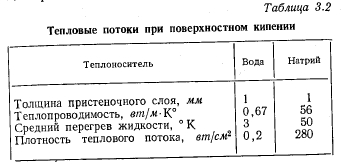

Для оценки максимальных тепловых нагрузок при испарении будут рассмотрены два крайних примера: вода и натрий. Перегрев при кипении для воды обычно не превышает 5 °К, для натрия, напротив, не менее 30— 100 °К. Сравнение данных, приведенных в табл. 3.2, отчетливо показывает, что при использовании воды в качестве теплоносителя в тепловых трубах почти всегда приходится считаться с возможностью образования пузырей в зоне нагрева. Напротив, применение натрия в качестве теплоносителя позволяет, не превосходя критического перегрева стенки, достигать высоких тепловых нагрузок поверхности нагрева.

ОБРАЗОВАНИЕ ПУЗЫРЕЙ И ПЛЕНКИ

Образование парового пузыря в жидкости зависит от того, имеются ли в жидкости так называемые центры парообразования. Ими являются небольшие углубления в стенке или прилипшие к ней газовые пузырьки. Следовательно, на абсолютно гладкой стенке в закрытом объеме, наполненном полностью дегазированной жидкостью, образование пузырей пара теоретически невозможно. Эта концепция была подтверждена данными Фрица [23], полученными в опытах с дегазированной водой и тщательно обработанными поверхностями, в которых перегрев жидкости до 200 °К не приводил к образованию пузырей. На поверхностях нагрева, используемых в технике, все же, как правило, имеется достаточно центров парообразования для того, чтобы уже при небольших перегревах стенки (в случае веды) наступало образование пузырьков.

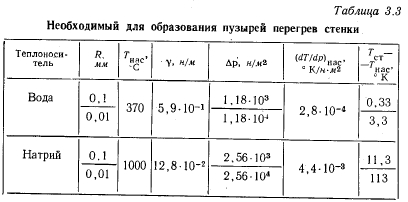

Необходимый для образования парового пузыря перегрев стенки может быть оценен в соответствии с начальным радиусом R центра парообразования. При избыточном давлении в паровом пузыре Ар = 2y/R необходим перегрев Т — Тнас = Ар (dT/dp)Hac. Таким образом, будут ли центры парообразования действующими при данном перегреве, определяется величиной поверхностного натяжения и характером кривой упругости пара. В табл. 3.3 приведены некоторые примеры теоретически необходимых перегревов стенки для воды и натрия. Приведенные числа представляют собой наименьшие значения и должны рассматриваться только как отправные точки. Как это видно на примере ртути, образование пузырей или соответственно пленки зависит также от других причин, например от смачиваемости стенки жидкостью (разд. 3.6).

Если в центре парообразования возник паровой пузырь, то он продолжает расти за счет дальнейшего парообразования на границе раздела фаз. Для этого слой жидкости, непосредственно прилегающий к стенке, также должен быть перегрет. Вследствие того что перегрев возможен только за счет теплопроводности, действительный перегрев стенки относительно невозмущенного слоя жидкости в большинстве случаев выше теоретически необходимого (для воды 10—30 °К). Если паровой пузырь не испытывает действия внешних сил (например, подъемной силы в поле силы тяжести), то он остается прилипшим к стенке. При возрастании тепловой нагрузки поверхности нагрева перегрев пристенного слоя жидкости также возрастает, а это приводит к тому, что число центров парообразования увеличивается — вступают в действие более мелкие неровности. Когда число активных центров парообразования становится настолько велико, что пузыри начинают касаться друг друга, как правило, на стенке образуется паровая пленка (разд. 3.6 и фиг. 3.2, а). После образования пленки интенсивность отвода тепла от стенки уменьшается, поскольку она при этом определяется лишь теплопроводностью парового слоя и излучением через паровой слой (случай б в табл. 3.1).

КИПЕНИЕ В ОБЪЕМЕ

Режим кипения, при котором пузыри пара отрываются от поверхности нагрева и под действием подъемной силы, превосходящей силу тяжести, поднимаются кверху, называется кипением в объеме. При этом толщина пристеночного слоя жидкости над горизонтальной стенкой или соответственно около вертикальной стенки обычно велика по сравнению с радиусом поднимающегося пузыря. Таким образом, для случая кипения в объеме всегда принимается в качестве допущения, что однажды образовавшиеся пузыри обязательно отрываются от стенки.-Это не имеет места при кипении в верхней половине зоны нагрева горизонтально расположенной тепловой трубы. Прежде всего по этой причине недопустимо производить оценку максимальных тепловых нагрузок поверхности нагрева тепловых труб на основе результатов измерений, полученных при кипении в большом объеме. Если в некоторых случаях полученные экспериментальные результаты совпадают с такими оценками, то это объясняется другими причинами, которые будут указаны в разд. 3.6 и 3.7.

В соответствии с новейшими исследованиями для достижения высоких тепловых нагрузок поверхности нагрева важно не только, оторвется ли и как быстро от поверхности нагрева образовавшийся пузырь, но и каким образом будет подведен к ней объем жидкости, соответствующий объему пара. Именно учет этого обстоятельства позволил Костелло и Фреа повысить максимальную тепловую нагрузку поверхности нагрева горизонтальной, обогреваемой в верхней половине тепловой трубы от 135 до 387 вт/см2. Для обратного подвода воды к верхней образующей трубы они использовали капиллярную структуру из сетки. Повышение максимальной тепловой нагрузки происходит при этом за счет того, что восходящий поток пара уже не оказывает влияния на обратный ток жидкости. В этом примере обращается внимание не на способ расположения капилляров, а только на тот факт, что взаимное влияние потока пара от поверхности нагрева и возвратного потока жидкости к ней играет важную роль. Это следует учитывать при оценке процессов кипения в капиллярных структурах (разд. 3.7).

ПАРООБРАЗОВАНИЕ В ТОНКОМ СЛОЕ

Пузырьковое кипение в тонком слое отличается от кипения в объеме только тем, что толщина слоя жидкости у обогреваемой стенки того же порядка, что и диаметр парового пузыря. Кипение в тонком слое происходит большей частью на наклоненных или вертикальных поверхностях нагрева, вдоль которых течет пленка жидкости. Вследствие того что в горизонтальных тепловых трубах сила тяжести не вызывает отрыва образовавшихся пузырей от поверхности нагрева (в верхней половине), кипение в тонком слое следует рассматривать в отсутствие влияния силы тяжести или других внешних сил.

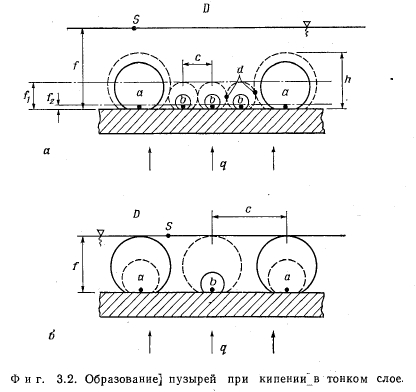

Здесь в принципе следует различать два предельных случая; они представлены схематически на фиг. 3.2. Стенка, нагреваемая тепловой нагрузкой q, покрыта слоем жидкости толщиной /. Прежде всего активизируются центры парообразования а, соответствующие исходному определенному перегреву стенки. По мере роста пузырей а происходит увеличение перегрева прилежащего к стенке слоя жидкости, которое приводит к активизации новых центров парообразования Ь, отстоящих друг от друга на расстояние с. Рост пузырей а и b приводит в какой-то момент времени к тому, что пузыри касаются друг друга, если только высота самого большого пузыря h меньше /; этот случай представлен на фиг. 3.2, а. В тот момент, когда происходит касание пузырей, образуются случай б, представленный на фиг. 3.1, т. е. теплопередача излучением и теплопроводностью через паровой слой.

На фиг. 3.2, б представлен случай, когда паровые пузыри а своей наивысшей точкой достигают поверхности уровня жидкости S до того, как пузыри а и b соприкоснутся друг с другом. После испарения последнего слоя молекул с граничной поверхности, отделяющей паровой объем D от пузырей а, последние разрушаются (механизм этого процесса поясняется фиг. 3.3). Вслед за этим образование паровых пузырей в центрах а начинается снова. Тем временем пузыри b также продолжают расти до тех пор, пока в свою очередь не коснутся зеркала S и не разрушатся. При этом различие центров парообразования а и Ъ проявляется только в разной частоте образования паровых пузырей. Насколько сильно влияет разрушение одного пузыря на рост соседнего, в этом случае несущественно.

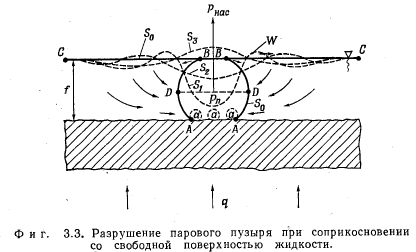

Рассмотрим более подробно, пользуясь фиг. 3.3, разрушение парового пузыря, граница которого касается уровня жидкости. После того как в точке В появляется маленькое отверстие, возникают, накладываясь друг на друга, три эффекта, которые приводят к внезапному разрушению пузыря.

1. Вследствие того что давление пара в пузыре рП во всех случаях выше давления пара рнас в паровом объеме, пар вытекает из пузыря в паровой объем.

2. Вследствие максимальной кривизны образующих ABC в точках В, происходит быстрое стягивание их в окрестностях этих точек (уменьшение свободной поверхности под влиянием сил поверхностного натяжения).

3. Все образующие DD (окружности) стягиваются в точку. В нижней половине сферической полости они могут стягиваться беспрепятственно. Вследствие этого пленка жидкости смыкается над стенкой; при известных условиях отдельные маленькие паровые объемчики а могут быть замкнуты в пленке; в этом случае центры парообразования являются активными с самого начала.

В верхней половине сферической полости прежде всего происходит расширение отверстия в паровой объем вследствие выравнивания сильных искривлений в окрестностях точки В (уменьшение свободной поверхности под действием поверхностного натяжения). Вызванная таким образом волна жидкости W распространяется по поверхности Sо в направлении С. Возвратное течение жидкости за волной определяется устанавливающимся распределением давления, так как для pD = рнас = const должно быть вогнутой поверхности Рж плоской поверхности С < Рж выпуклой поверхности. Последовательное изменение форм поверхности уровня жидкости качественно изображено пунктирными линиями 5Х, 2 и Ss. Весь процесс носит характер взрыва и протекает за отрезок времени порядка 10-в сек (разд. 6.1.3).

Следовательно, для достижения больших тепловых нагрузок поверхности нагрева при кипении в тонком слое в условиях невесомости необходимо, чтобы отношения /г// и соответственно с// всегда оставались больше 1 (фиг. 3.2). Расстояние с между двумя соседними центрами парообразования нельзя вычислить заранее. Поэтому ниже будут установлены некоторые качественные положения, определяющие факторы, которые оказывают влияние на отношения h/f и c/f.

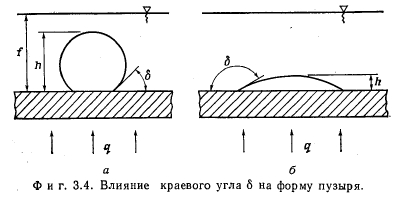

Влияние краевого угла 8 между жидкостью и стенкой оценить проще всего. Если жидкость смачивает стенку (угол отрыва быстрый — между нулевым и прямым: 0° < б < 90°), то образуются паровые пузыри привычной шарообразной формы (фиг. 3.4, а). Если же жидкость плохо или совсем не смачивает стенку (90° < б < < 180°), то жидкость стремится к образованию пленки (фиг. 3.4, б). На фиг. 3.4 отчетливо видно, что при постоянном расстоянии с между двумя центрами парообразования отношение h/f уменьшается с ростом угла отрыва. Эксперименты работы [25] подтвердили влияние угла отрыва. При кипении в объеме чистой ртути на поверхности нагрева из стали (очень плохое смачивание) наблюдалось быстрое образование пленки с очень низкими значениями коэффициента теплоотдачи. Подмешивание 0,1% натрия привело к повышению коэффициента теплоотдачи в 10 раз, а подмешивание 0,02% окиси магния и 0,0001% титана — в 30 раз. В опытах работы [26], напротив, максимальные тепловые нагрузки поверхности нагрева уменьшались по мере подмешивания возрастающего количества натрия. И только при весовой концентрации натрия большей 0,16% были достигнуты значения такие же, как и для чистой ртути. Так как улучшение смачивающих свойств ртути при добавлении натрия, магния или титана является общепризнанным, эти результаты должны быть отнесены за счет действия других факторов; весьма возможно, что здесь проявляется влияние состояния поверхности нагрева. Подробные и очень тщательные опыты были проведены на отполированных до зеркального блеска поверхностях нагрева из нержавеющей стали;объяснения результатов опытов не приводится.

Изменение числа центров парообразования, приходящихся на 1 см2, или соответственно расстояния с, как уже упоминалось, может быть оценено только качественно. Число активных центров при прочих равных условиях увеличивается с ростом тепловой нагрузки поверхности нагрева, давления насыщенного пара, шероховатости стенки, содержания газов в жидкости и с уменьшением теплопроводности и теплоемкости материала стенки. Эти данные получены из опытов в большом объеме, где, как правило, в противоположность кипению в тонком слое в состоянии невесомости максимальная тепловая нагрузка поверхности нагрева возрастает с увеличением числа активных центров парообразования.

С ростом тепловой нагрузки перегрев слоев жидкости, прилегающих к стенке, увеличивается, что активизирует зародыши меньших размеров (табл. 3.3). Влияние возрастания давления насыщения или соответствующей ему температуры объясняется уменьшением (dT/dp)Hac и у, иначе говоря, перегрев стенки, необходимый для активизации центра парообразования, при этом также уменьшается. Вместе с тем с увеличением плотности пара отвод тепла от стенки при том же объеме пузыря возрастает. В опытах с водой [27] были получены значения максимальной тепловой нагрузки поверхности нагрева 175 вт/см2 при давлении 1 ата и перегреве стенки 10 °К и 350 вт/см2 соответственно при 8,1 ата и 3 °К перегрева. О влиянии шероховатости стенки и содержания газа уже отмечалось в разд. 3.4. Вайпперт [28] поставил тщательные опыты для изучения активизации центров парообразования в зависимости от шероховатости и материала стенки, а также от влияния нестационарного температурного поля в окрестности образующегося парового пузыря. Большие различия в значениях максимальной тепловой нагрузки поверхности нагрева, полученные для кипения в большом объеме, частично объясняются различиями в теплопроводности и аккумулирующей способности материала стенки. По этой причине расхождения для одинаковых поверхностей (например, полированных и позолоченных) могут составлять несколько сот процентов. Зауэр и др. [29] дают для воды при давлении 1 ата и стальной стенке значение 130 вт/см2, для воды и меди 63—85 вт/см2 и для воды и хромированной меди 100 вт/см2. В опытах Костелло и Фреа [24] было установлено возрастание числа центров парообразования на гладких поверхностях вследствие небольших отложений на стенке. Они получали для водопроводной воды примерно в 1,5 раза большие тепловые нагрузки поверхности нагрева, чем для дистиллированной воды.

На основе результатов опытов в большом объеме можно сформулировать условия достижения возможно больших тепловых нагрузок поверхности нагрева при кипении в тонком слое в условиях невесомости: 1) малые толщины пристенного слоя; 2) хорошая смачиваемость стенки жидкостью; 3) гладкая поверхность нагрева; 4) полностью дегазированные, профильтрованные и чистые жидкости; 5) высокая теплопроводность и теплоемкость стенки (покрытие серебром). Если эти условия осуществлены настолько, что отношения h/f и cjf оказываются больше 1 (фиг. 3.2, б), то можно ожидать, что максимальные тепловые нагрузки поверхности нагрева слабо зависят от направления силы тяжести (разд. 3.7.4 и 5.5) и приблизительно равны нагрузкам при кипении в большом объеме.

КИПЕНИЕ В НАСЫЩЕННЫХ КАПИЛЛЯРНЫХ СТРУКТУРАХ

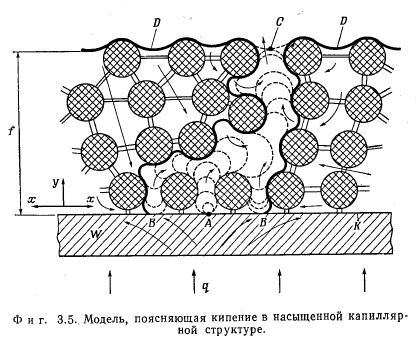

Кипение в сетках, зернообразных насадках и аналогичных капиллярных образованиях. Для анализа процесса кипения в фитилях из нескольких слоев сетки, войлочных тканей или пористых засыпок, образованных спеканием, рассмотрим общую для всех случаев двумерную модель, представленную на фиг. 3.5.

Модель образована шайбами единичной толщины, теплопроводность которых существенно больше теплопроводности окружающей жидкости. Шайбы соединены между собой узкими тепловыми мостиками, размер которых по толщине существенно меньше 1; эти мостики способствуют теплопроводности в направлении у (для того чтобы не затемнять картину в середине фигуры, эти мостики не нарисованы). Доля площади в плоскости ху, занятая шайбами, пропорциональна пористости фитиля е, расстоянию между центрами соседних шайб, густоте сетки или расстоянию между зернами засыпки. Шайбы лежат у грани К стенки W, нагреваемой тепловым потоком q. Толщина слоя шайб влияние внешних сил пренебрежимо мало.

Если на стенке в точке А возникает центр парообразования, то образующийся пузырь распространяется в направлении наибольшего расстояния между шайбами. Если перегрев жидкости в направлении у, усиливаемый за счет теплопроводности шайб, распространяется настолько, что паровой пузырь достигает мениска С, то между А н С образуется открытый паровой канал, по которому может происходить выравнивание избыточного давления в пузыре. При этом пузырь может расширяться и в таком направлении, что соприкоснется с другими точками стенки на грани К и активизирует центры парообразования В, однако это не имеет значения до тех пор, пока вдоль стенки в направлении оси х не образуется сплошная паровая пленка.

В противоположность фиг. 3.3 пузырь не может внезапно и полностью стянуться в точку; уменьшение объема возможно только до тех пор, пока радиус кривизны образующейся поверхности раздела между шайбами не станет меньше или в крайнем случае равным радиусу кривизны в точке D; только при этом условии возможен подвод жидкости к менискам из непосредственного окружения или из зоны конденсации. Это означает, что пузыри в точках А и В могут расширяться в направлении С только в начальный момент времени. С другой стороны, также возможно, что паровой канал от стенки до свободной поверхности остается открытым при условии, что на очень большой (в этом случае) внешней поверхности пузыря испаряется количество жидкости, достаточное для поддержания незначительного избыточного давления в пузыре. В этом случае пузырь представляет собой весьма действенный сток тепла, который препятствует дальнейшему росту пузыря.

В общем случае невозможно ответить на вопрос, какая из капиллярных структур, которые соответствуют модели на фиг. 3.5, обеспечит получение более высоких тепловых нагрузок поверхности нагрева. С одной стороны, для достижения максимальной тепловой мощности в тепловых трубах требуются возможно меньшие проходные сечения капилляров; с другой стороны, при малых размерах пор увеличивается опасность образования пленки на стенке, так как для распространения пузыря до свободной поверхности жидкости необходимы большие перегревы жидкости. Гидравлическое сопротивление ограничивает возможность уменьшения толщины слоя /. При использовании жидкостей с плохой теплопроводностью следует обращать особое внимание на обеспечение хороших тепловых контактов в фитиле для усиления теплопроводности в направлении оси у (спекание элементов фитиля между собой и со стенкой). По-видимому, опасность образования пленки можно уменьшить, предусматривая в толстом фитиле специальные каналы для прохода пара, равномерно распределенные по поверхности нагрева. Действенность этих мер подтвердили Кунц и др. [5]. В их обширных экспериментах исследовались фитили из сеток, сукон, из спеченных металлических нитей и спеченной металлической засыпки. Толщина слоя на горизонтальной поверхности нагрева изменялась от 0,75 до 2,5 мм. Лучшие результаты в отношении высоты капиллярного поднятия, проницаемости (сопротивления трения) и максимальной тепловой нагрузки поверхности нагрева (44 вт/см2 для воды при атмосферном давлении и перегреве стенки 12 °К) во всех случаях были получены при использовании высокопористого металлического войлока (е = 0,82 4- 0,92). Проделывание в фитиле каналов диаметром 1 мм на расстоянии 5 мм друг от друга позволило поднять максимальную тепловую нагрузку поверхности нагрева до 57 вт/см2. Эти опытные данные не могут быть все же прямо перенесены на зону нагрева тепловых труб прежде всего потому, что для высокопористых металлических войлоков нельзя пренебрегать влиянием подъемной силы в поле силы тяжести.

Наибольшие тепловые нагрузки для фитилей из спеченных сеток составляли для сеток 50 и 150 меш не более 28 вт/см2. Однако при этом из-за сильного перегрева стенки (105 °К для сетки 50 меш и 175 °К для сетки 150 меш) задолго до достижения наибольших тепловых нагрузок устанавливалось пленочное кипение. О собственных опытах автора с водой и фитилем из сеток 100 меш будет рассказано в разд. 5.3, 5.4 и 6.3. Все фитили из нескольких слоев сетки, скрепленных между собой, характеризовались тем, что у стенки в месте соприкосновения первого слоя сетки со вторым возникали условия для расширения парового пузыря. Устранение этого явления требует высокой точности изготовления: слои должны нарезаться порознь, устанавливаться, напрессовываться и спекаться.

Для тепловых труб, использующих в качестве теплоносителя жидкие металлы, высказанные соображения являются менее существенными, нежели в случае применения хладагентов, спиртов или воды (табл. 3.3). Автор работы [61 проводил эксперименты с натрием и фитилями из сеток 65 и 330 меш; тепловые трубы были расположены горизонтально, толщина фитиля достигала 1 мм. При использовании фитилей из сеток 330 меш (11 слоев) достигались без пережога существенно большие тепловые потоки, нежели с фитилями из сеток 65 меш (3 слоя) при наступлении кризиса. Правда, этот результат может быть объяснен меньшим перегревом или большим числом центров парообразования, так как сетки 65 меш в противоположность первым не прожигались, т. е. не обезгажи- вались (см. поэтому поводу замечания в конце разд. 3.6). Все же на тепловых трубах с фитилем из сетки 65 меш наблюдалась повторяемость эффекта, изображенного на фиг. 3.5. При возрастании тепловой нагрузки поверхности нагрева внезапно на внешней стороне стенки в зоне нагрева становились видимыми местные перегревы от 100 до 200 °К. В стационарных условиях они достигали приблизительно 5 мм в диаметре. Несмотря на это, часто оказывалось возможным значительно повысить тепловую нагрузку поверхности нагрева до наступления пережога. После охлаждения тепловых труб перегревы вновь появлялись всегда на тех же местах, большей частью на верхней половине зоны нагрева. В некоторых случаях повышение тепловой нагрузки поверхности нагрева сопровождалось появлением дополнительных местных перегревов в нижней половине; пережог никогда не наступал без дальнейшего повышения нагрузки. В противоположность этому тепловая труба с сеткой 330 меш разрушалась за несколько секунд при сравнительно низких нагрузках без предварительного появления заметных местных перегревов. Это подтверждает предположение о том, что после активизации центра парообразования развитие паровой пленки скорее следует ожидать при густых сетках, нежели при редких.

Дальнейшее рассмотрение кипения в сетках или аналогичных капиллярных структурах нецелесообразно, так как имеются более эффективные конструктивные возможности для обеспечения высоких тепловых нагрузок поверхности нагрева даже с теплоносителями, имеющими низкую теплопроводность (разд. 3.7.3, 3.9 и 5.1). Имеющиеся опытные данные свидетельствуют все же о том, что и для максимальной тепловой нагрузки поверхности нагрева и для максимальной передаваемой тепловой мощности существует оптимальная площадь проходного сечения капилляра.

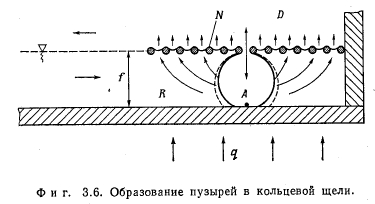

Кипение в кольцевой щели. Закономерности кипения в кольцевых щелях применимы также для канальных тепловых труб, у которых каналы прилегают к стенке; они также рассмотрены в этом разделе (ср. фиг. 3.6 и 3.7). Фитили кольцевой формы (каналы в форме кольцевой щели) могут найти применение только в тепловых трубах, работающих на жидких металлах при условии высоких перегревов жидкости. Для воды, спиртов или хладагентов, для которых, как известно, перегрев при кипении очень мал, циркуляция теплоносителя прерывается при активизации единственного центра парообразования. Это утверждение поясняется фиг. 3.6. Здесь канальная тепловая труба с кольцевой щелью воспринимает тепловую нагрузку q; кольцевая щель R имеет ширину, размер отверстия сетки N составляет от 10 до 100 мкм (обычные размеры). Паровой пузырь, возникший в центре парообразования, должен через некоторый промежуток времени коснуться своей поверхностью сетки N. После испарения одного-единственного мениска на поверхности раздела пузыря и парового объема D давление пара в пузыре становится равным давлению в паровом объеме. Это значит, что теперь давление в жидкости у поверхности пузыря больше, чем у поверхности менисков. Возникающее по этой причине всасывающее действие менисков большой кривизны на сетке N вызывает увеличение пузыря, которое длится до тех пор, пока кривизна менисков на сетке N не сравняется с кривизной пузыря; только после этого становится возможным приток новых порций конденсата из зоны конденсации. Но в результате капиллярный перепад давления для компенсации суммарного. падения давления в паровом и жидкостном потоках соответствует только кривизне мениска, определяемой эффективным диаметром капилляра, равным ширине щели /. Это значит, что отверстие диаметром / в сетке оказывало бы такое же действие. Однако уменьшение ширины / ограничено необходимостью обеспечить расход жидкости в направлении оси трубки и технологическими трудностями изготовления (0,2—1 мм). По этой причине максимально возможный расход теплоносителя понижается настолько, что канальный фитиль теряет свое преимущество.

Сообразно этому максимальные тепловые нагрузки поверхности нагрева в тепловых трубах с каналами в виде кольцевых щелей равны тепловым нагрузкам при чистом испарении, т. е. тем, которые обеспечиваются теплопередачей только за счет теплопроводности. Эти последние для воды, спиртов и хладагентов настолько низки, что применение таких тепловых труб не представляет интереса. Так, например, при использовании воды в качестве теплоносителя и ширине щели 0,2 мм максимальная тепловая нагрузка поверхности нагрева составляет 1 вт/см2. При этом нужно принять во внимание, что наряду с теплопроводностью решающее значение имеет перегрев жидкости; следовательно, и при использовании в качестве теплоносителя жидких металлов требуется осторожность. Это было подтверждено опытами автора с натрием на тепловых трубах с каналами в виде кольцевых щелей [6]. При ширине щели 1 мм в одном и том же месте и при одной и той же температуре максимальная тепловая нагрузка колебалась от 50 до 300 em/см2; повторяемости достигнуть не удалось. Если же щель заполнялась сеткой, то при температурах свыше 1100 °К тепловые нагрузки во всех случаях превышали 300 вт/см2 без появления признаков каких-либо ограничений. Сравнение фиг. 3.5 и 3.6 поясняет, каким образом наличие капилляров в кольцевой щели препятствует расширению больших пузырей.

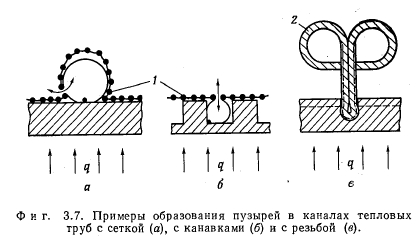

Для всех других канальных тепловых труб, в которых каналы прилегают непосредственно к стенке, следует ожидать аналогичных трудностей; и они действительно имеют место. В случае теплоносителей с небольшим перегревом при кипении избежать образования паровых пузырей в каналах можно только применением капиллярных перемычек между стенкой и каналом, как это, например, делается в резьбовых канальных тепловых трубах (разд. 2). На фиг. 3.7 приведены три соответствующих примера.

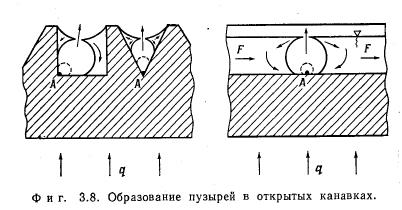

Кипение в открытых канавках. Кипение в открытых канавках в основном соответствует кипению в слое жидкости. Когда пузырь достигает поверхности раздела фаз, должно наступить, как это видно из фиг. 3.8, очень быстрое разрушение его, вследствие того что кривизна мениска пузыря существенно больше кривизны мениска в канавке (фиг. 3.3). При этом следует принять во внимание, что мениски в канавке искривлены только в одной плоскости, а это значит, что давление пара в пузыре значительно выше давления в паровом пространстве. Следовательно, в этом случае образование пузыря не приводит к уменьшению капиллярного напора. Неизвестно, сохранится ли при разрушении пузыря активный центр парообразования (остаточный пузырь) у вершины канавки. При очень острых канавках такое предположение уместно, а это значит, что перегрев стенки, необходимый для роста пузыря, в этом случае будет очень мал. Далее, следует ожидать, что при кипении в открытых канавках направление силы тяжести не оказывает заметного влияния на максимальную тепловую нагрузку поверхности нагрева. Размеры канавок, как правило, настолько малы (0,1—0,3 мм), что подъемными силами по сравнению с капиллярными можно пренебречь (разд. 5.5).

В литературе обсуждается вопрос о том, происходит ли образование пузырей при кипении жидких металлов в открытых канавках. Хотя на основании рассмотрения фиг. 3.8 можно заключить, что этот вопрос не очень важен, все же он представляет интерес с принципиальной точки зрения. Ответ может быть получен только путем сравнения измеренных перегревов стенки Тст — Гнас с расчетными значениями перегрева стенки при поверхностном кипении, Так, например, если для натрия Тст — 7\ас < 10 °К при q = 250 вт/см2 у вершины основания резьбы глубиной 0,4 мм, то с большой степенью вероятности можно считать, что пузырьковое кипение отсутствует.

До сего времени не обращали внимания на влияние образования пузырей на гидравлическое сопротивление потока жидкости F в канавках (фиг. 3.8) и его обратное действие на образование пузырей. Если доля объема пузырей относительно общего объема канавки велика, то это вызывает увеличение объемного расхода потока в канавке при неизменной тепловой нагрузке; кроме того, вследствие сильных завихрений при разрушении пузырей величина коэффициента трения отличается от его значения при невозмущенном течении в каналах. Расчетная оценка этих влияний имеет смысл только при том условии, если известны опытные данные о времени образования пузыря, частоте образований и числе центров парообразования на единицу длины канавки (разд. 6.1.3 и 6.2). Поэтому вычислить максимальную тепловую нагрузку можно только для невозмущенного течения (разд. 3.9). Однако уже эксперименты Дорнера, Рейса и Шрецмана [151 доказали, что для открытых канавок допустимы большие тепловые нагрузки.

ПРЕДЕЛЬНАЯ ПЛОТНОСТЬ ТЕПЛОВЫХ ПОТОКОВ ПРИ ИСПАРЕНИИ

По предложению Рейса и Шрецмана [30] для расчета максимальных потоков массы, покидающих единицу площади свободной поверхности жидкости при испарении, используются молекулярно-кинетические законы. Если поток частиц в полупространство, отнесенный к единице площади свободной поверхности, умножить на теплоту испарения, то получится так называемая «предельная плотность теплового потока при испарении».

Для упрощения следующего ниже обсуждения здесь целесообразно привести некоторые хорошо известные факты. В данный момент времени число молекул п, находящихся внутри выделенного объема газа, имеющего форму куба с длиной ребра, равной 1, могут перемещаться в шести направлениях. Если их средняя скорость движения v, то в единицу времени 1(п/6) v молекул покидают выделенный объем через грань куба. Распределение скоростей молекул в идеальном газе соответствует распределению Максвелла.

Следовательно, максимальный импульс давления потока пара, передаваемый им покидаемой свободной поверхности, равен половине статического давления в паровом объеме, лежащем по ту сторону этой поверхности [30] (разд. 3.9.3). Через поток частиц, массу одной молекулы m и теплоту испарения L можно определить предельную плотность теплового потока при испарении, т. е. теоретически максимально возможную тепловую нагрузку поверхности нагрева

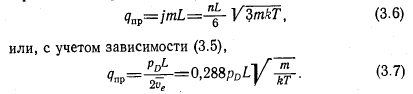

Эта верхняя граница для тепловой нагрузки поверхности нагрева получена на основе предположения, что частицы могут покидать поверхность раздела фаз без помех, т. е. испарение происходит в вакуум. Поэтому следует ожидать, что <7пр достижимо только при очень низких давлениях пара. Это подтверждается экспериментами Дорнера, Рейса и Шредмана [15] (фиг. 3.9); они при этом доказали также, что эти предельные значения не могут быть превзойдены.

Предельные плотности тепловых потоков при испарении были рассчитаны по уравнению (3.7) для шести теплоносителей — аммиака, воды, ртути, натрия, лития и таллия — в диапазоне температур 200—1800 °К. Результаты расчетов приведены на фиг. 3.9. Для жидких металлов максимальные давления пара в области температур выше 700 °К приняты от 11 ата (Hg) до 1,7 ата (Т1).

Ограничения, налагаемые предельной плотностью тепловых потоков при испарении, на возможные тепловые нагрузки поверхности нагрева в стационарном режиме не имеют сколько-нибудь серьезного значения; однако они существенны в процессе разогрева трубы от температуры окружающего пространства. Из фиг. 3.9 ясно видно, что в случае применения жидких металлов эти ограничения всегда должны приниматься во внимание.

РАСЧЕТ МАКСИМАЛЬНО ВОЗМОЖНОЙ ТЕПЛОВОЙ НАГРУЗКИ ПОВЕРХНОСТИ НАГРЕВА В КАНАЛЬНЫХ ТЕПЛОВЫХ ТРУБАХ С РЕЗЬБОЙ; РЕЗЬБА ОСТРОКОНЕЧНАЯ

Максимальная тепловая нагрузка при N=Nmax.

В канальных епловых трубах с резьбой перетекание жидкости в осевом направлении происходит в каналах; на долю резьбовых капилляров остается, следовательно, только задача распределения конденсата по периферии и соответственно сбора его (разд. 2.6). Канавки в зоне нагрева отсасывают жидкость из каналов, поэтому капиллярный напор, обеспечивающий перетекание в осевом направлении, не может быть больше того значения, которое канавки, т. е. шагу резьбы вне зависимости от размеров отверстий в сетке или диаметра пор в стенках каналов.

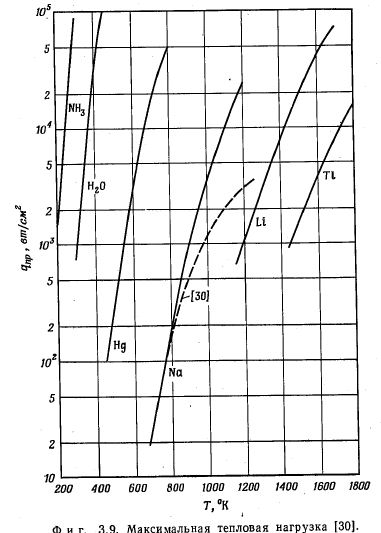

На фиг. 3.10 схематично показаны поперечный и продольный разрезы канальной тепловой трубы с резьбой. Для того чтобы течение жидкости от точки А к точке В было возможно, кривизна мениска М должна увеличиваться в направлении х. Если поток энергии N в осевом направлении равен максимально возможной тепловой мощности JVmax,;To кривизна мениска в точке Л равна 1/г0 = э — (cos a)/s0. Следовательно, для течения жидкости необходимо, чтобы мениск М втягивался в резьбовую канавку; смоченная ширина канавки обозначена s (х), а радиус кривизны г (х). Капиллярный напор зависит наряду с шириной канавки или соответственно с шагом резьбы 2s0 также от угла 2а при вершине резьбы. В точке В поток массы в канавке равен нулю; это значит, что наибольшая длина канавки равна половине расстояния между капиллярными перемычками; это справедливо для всех сечений трубы.. Пусть к тепловой трубе подводится максимальная тепловая нагрузка, величину которой необходимо найти на основе приводимого ниже расчета. Предполагается, что тепловая нагрузка равномерно распределяется по периметру и отнесена к внутреннему диаметру тепловой трубы. Расчет q в разд. 3.9.1 и 3.9.2 основан на допущении о том, что влиянием силы тяжести можно пренебречь; влияние ее рассмотрено в рязд. 3.9.4.

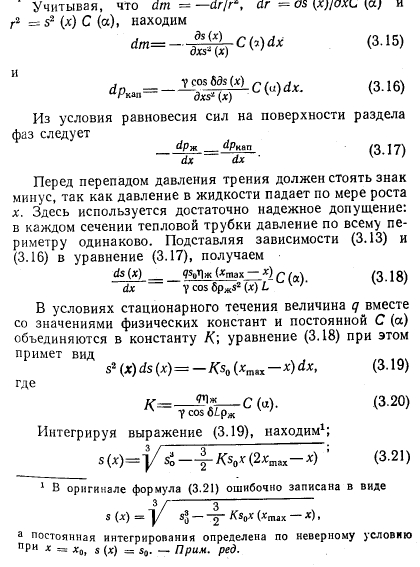

В уравнениях, приведенных ниже, различные выражения в виде сумм и произведений, зависящие от угла а или его круговых функций, вместе с численными коэффициентами обозначены символом С (а); в конце вывода они сведены к постоянной./С (а). В основу расчета пбло- же6 предположение что для каждого сечения у величина потери давления на трение dpx/dx для потока массы т. (х) сопоставляется с приращением капиллярной силы dpKan/dx или принимается равной этому приращению.

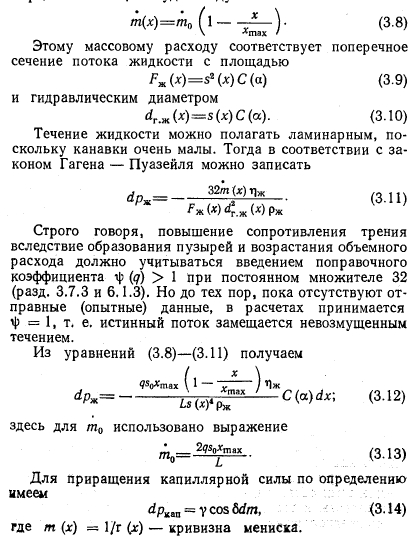

Массовый расход т (х) при q = const уменьшается пропорционально х, откуда следует

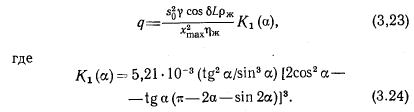

При постоянной плотности теплового потока q на любом элементарном участке периметра длиной dx должно испаряться одно и то же количество жидкости, поэтому наименьшая смоченная ширина резьбовой канавки 2smin не может стать равной нулю. Ее можно подсчитать по импульсу давления выделяющегося парового потока, который мениск еще в состоянии Выдержать (разд. 3.9.3). В том диапазоне давлений, в котором обычно работают тепловые трубы (<~1 ama и выше), значение smin настолько меньше s0, что им можно пренебречь. С учетом этого обстоятельства из уравнений (3.20) и (3.22) можно найти максимальную тепловую нагрузку поверхности нагрева

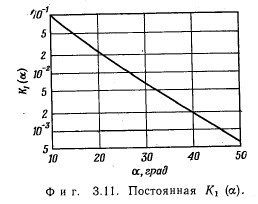

Эта зависимость представлена на фиг. 3.11.

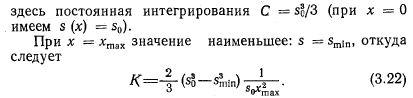

Для сравнения величина q была рассчитана по уравнению (3.23) для шести теплоносителей. Расчет выполнен для тепловой трубы внутренним диаметром 12 мм, с шагом резьбы 0,2 мм и двумя капиллярными перемычками; краевой угол во всех случаях принят равным нулю. Результаты расчетов представлены на фиг. 3.12. Величина q прямо пропорциональна квадрату отношения s0/xmax. Казалось бы, для достижения больших тепловых нагрузок поверхности нагрева в каждом случае следует стремиться к тому, чтобы это отношение было как можно большим. Однако для обеспечения необходимой тепловой мощности нужно иметь максимальное значение ширины канавки 2s0. Поэтому гарантией достижения высоких тепловых нагрузок поверхности нагрева при большой тепловой мощности являются только малые углы а.

На практике профиль резьбы редко выполняется таким, каким он изображен на фиг. 3.10 (разд. 6.1.1). Расчет произвольных профилей может быть выполнен либо путем замены их эквивалентным остроугольным профилем, либо соответствующим для каждого профиля преобразованием уравнения (3.23).