ОБСУЖДЕНИЕ РЕСУРСНЫЕ ИСПЫТАНИЯ

Результаты ресурсных испытаний показывают, что при тех температурах и условиях теплопередачи, которые использовались в эксперименте, значительной коррозии в течение 10 ООО час работы трубы не произошло. Если принять во внимание максимальный эффект коррозии, наблюдавшийся на пересечении проволок сетки фитиля, и принять, что коррозия происходит равномерно во времени и с постоянной скоростью, то можно утверждать, что срок службы трубы составит по крайней мере 4 года. Если коррозия из-за наклепа произойдет в начале испытаний и затем (когда исчезнут очаги наклепа) уменьшится, то ожидаемый ресурс трубы может быть даже большим. Материалы, использованные в тепловой трубе, включали не только коррозионноустойчивые с ртутью: несколько типов низкоуглеродистых сталей и г разных сортов железа, испытанных в динамических условиях в ртутных контурах, оказались более коррозионноустойчивыми с ртутью, чем нержавеющие стали марок 304 и 347. Для того чтобы уменьшить электролитический эффект, более целесообразно использовать один и тот же материал как для контейнера, так и для фитиля. Независимо от типа использованного материала нужно подвергать отжигу сетку фитиля после сборки, чтобы уменьшить напряжение наклепа, который появляется при изготовлении сетки. При этом уменьшается вероятность появления коррозии от наклепа.

Массоперенос, который наблюдался в этом испытании, не отражался, по-видимому, на работе тепловой трубы и не снижал эффективности фитиля. Следует, однако, учесть, что уровень мощности при этом составлял только 100 вт. При более высокой мощности массоперенос может увеличиться. В то же время возможно, что как только на проволоке сформируется при реакции с титаном покрывающий слой, массоперенос уменьшится или станет вовсе пренебрежимо малым. Во всяком случае, необходимо провести дополнительные исследования эффекта массопереноса с различными материалами при различных температурах и более высоких тепловых потоках. Условия смачивания в такого рода фитильной структуре при использовании добавок магния и титана были превосходными. Подобный метод использовался давно в системах с кипящей ртутью и оказался вполне удовлетворительным. В тепловых трубах смачивание должно осуществляться во всех порах, чтобы обеспечить эффективный капиллярный напор. В данных испытаниях тепловая труба для достижения полного смачивания нагревалась до 500 °С, ибо при температуре 400 °С смачивание было только частичным. Высокое значение поверхностного натяжения ртути затрудняет проникновение ее в мелкие поры, и поэтому, чтобы добиться смачивания структуры с весьма тонкими ячейками, по-видимому, необходимо комбинировать влияние температуры и давления. Этот вопрос будет обсуждаться ниже в разделе о теплопередаче.

На основании результатов этого единичного ресурсного испытания можно заключить, что ртуть оказывается удовлетворительной рабочей жидкостью для тепловой трубы с точки зрения смачивания и коррозии. Система, использованная в данных исследованиях, может применяться для решения многих теплообменных задач, и при дальнейшем развитии работ вполне возможно создать трубы для высоких тепловых потоков. Ртуть обладает очень высоким поверхностным натяжением, что способствует возникновению большого капиллярного напора, и, хотя большая плотность ртути противодействует этому фактору при работе в гравитационном поле, в космических применениях ртуть является превосходной рабочей жидкостью [5,6].

ИССЛЕДОВАНИЕ ТЕПЛОПЕРЕДАЧИ

Результаты этой серии испытаний показывают, что ртуть ведет себя в тепловой трубе удовлетворительно, если достигнуто хорошее смачивание фитильной структуры. Фитиль, состоявший в данных исследованиях из трех слоев сетки 100 меш, легко смачивался ртутью при температуре 500 °С при наличии добавок из титана и магния. Изучение высоты капиллярного поднятия в трубе подтверждает достижение хорошего смачивания, так как капиллярный напор обеспечивал смачивание на высоте до 150 мм по вертикали. Это на 50% превышает величину, вычисленную на основе размера ячеек в сетке. Данный факт означает, что при прижатии сетки к стенке трубы стальной протяжкой возникала существенная деформация пор сетки. При этом значительно уменьшался эффективный размер пор и соответственно увеличивался капиллярный напор. Следует, однако, иметь в виду, что такая технология одновременно увеличивает гидравлическое сопротивление потоку жидкости. В результате проявилось ограничение по капиллярному напору при мощности 700 вт.

Вторая труба, предназначенная для изучения теплопередачи, имела сложный фитиль в виде цилиндра из тонкой сетки, образующего кольцевой канал для потока жидкости. Обеспечить смачивание такого фитиля только за счет использования добавок не удавалось. Капиллярная структура изготавливалась из восьми слоев сетки 400 меш, навитых на медный стержень. Снаружи надевалась медная труба, после чего вся конструкция протягивалась через специальную фильеру. Затем медь вытравлялась азотной кислотой и оставался мелкопористый цилиндр. Таким методом удавалось получить очень компактную структуру с размером пор ~ 20 мкм. Предпринималось несколько попыток обеспечить хорошее смачивание в такой структуре, но радиография показала, что было достигнуто только частичное смачивание, так как большое поверхностное натяжение ртути препятствовало ее проникновению в фитиль. В связи с этим такую трубу нельзя было использовать для настоящих испытаний. Для обеспечения смачивания в фитилях с очень малыми порами, используемыми в трубах для передачи больших тепловых потоков, должны быть разработаны иные методы. Один из методов обеспечения смачивания без применения присадки состоит в использовании медного покрытия. Поверхность хорошо очищается от окислов в процессе нанесения покрытия и сохр!аняется в таком состоянии под слоем меди. При контакте со ртутью медь растворяется, и ртуть смачивает всюду чистую поверхность. Желательно, однако, данный метод усовершенствовать, так как трудно наносить покрытия на внутреннюю поверхность фитильной структуры.

Возможным решением проблемы может быть следующий путь. Тепловая труба заполняется целиком жидкой ртутью, а затем высоким давлением при температуре 500 °С ртуть вдавливается в мелкие поры фитиля. После этого излишки ртути сливаются и остается только такое количество, которое требуется для насыщения фитиля.

Необходимость в использовании фитиля сложной структуры для труб, предназначенных для передачи больших тепловых потоков, демонстрируется в сериях 1,2 и 4. Ограничения из-за капиллярного напора и срыва жидкости потоком пара могут быть преодолены в большей мере при использовании комбинированного фитиля. Такой фитиль обеспечивает увеличение капиллярного напора и уменьшение гидравлического сопротивления. Мелкопористые капилляры также значительно снижают возможность срыва жидкости потоком пара, поскольку величина Я, входящая в число Вебера, уменьшается и в результате при звуковых скоростях этот параметр оказывается ниже единицы.

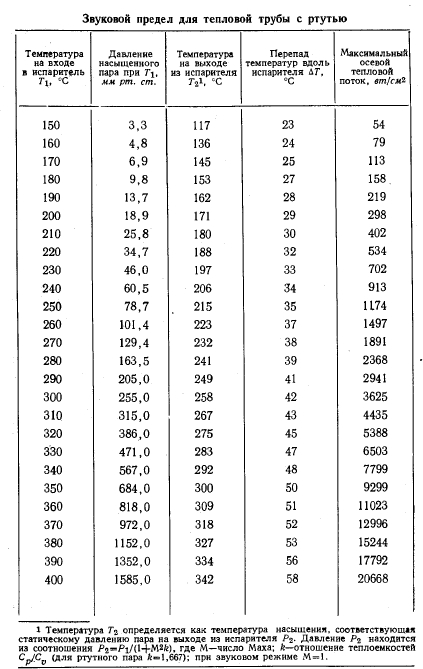

Если эти два ограничения будут эффективно устранены, тогда максимум теплового потока ограничивается главным образом пределом, связанным со звуковой скоростью, по крайней мере в нижней зоне рабочего интервала температур. Как следует из таблицы, наибольшие значения теплового потока соответствуют достижению этого предела. Звуковой предел, наблюдаемый при запирании парового потока, определяет максимальный осевой тепловой поток, который может быть получен при данной температуре испарителя: оказывается, он не зависит от интенсивности теплоотвода.

Еще одним фактором, ограничивающим работу тепловой трубы, является кипение в фитиле в зоне подвода тепла, хотя это и редко встречается в жидкометаллических тепловых трубах.

Динамика запуска испытанной тепловой трубы с ртутью в качестве рабочей жидкости приразличных условиях опытов находилась в соответствии с предварительными расчетными данными [7]. Присутствие неконденсирующегося газа в трубе, как демонстрируется сериями 1,2 и 3, облегчает запуск. Газ автоматически регулирует поверхность теплоотвода так, что тепловая труба выходит к необходимому температурному режиму прежде, чем могут наступить условия срыва жидкости потоком пара. Тот же эффект достигается при отсутствии газа путем уменьшения теплоотвода. В серии 5 это достигалось введением воздуха в зазор между калориметром и трубой, а в серии 6 — только путем конвективного охлаждения. Переходный процесс при запуске — наглядный пример восстановления температуры, которое может происходить в тепловой трубе.

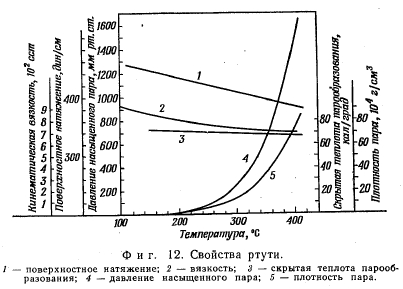

Свойства ртути (давление насыщенного пара, поверхностное натяжение, плотность пара, вязкость и скрытая теплота парообразования) делают ее подходящим рабочим телом для тепловой трубы, работающей при температуре выше 200 °С (фиг. 12). Ее характеристики как рабочей жидкости значительно лучше по сравнению с другими жидкими металлами. И хотя должен быть решен еще ряд проблем, относящихся к смачиванию в мелкоячеистой структуре фитиля, тепловая труба с ртутью в качестве рабочего тела обладает превосходными теплопередающими возможностями и, по-видимому, является многообещающей системой в диапазоне температур 200— 400 °С.