РЕГУЛИРУЕМАЯ ТЕПЛОВАЯ ТРУБА

Было установлено, что тепловые трубы должны быть регулируемыми, т. е. должна иметься возможность частичного снижения или даже уменьшения до нуля теплового потока в соответствии с поступающими внешними сигналами. Для того чтобы выполнить это требование, был проведен анализ процессов, происходящих в тепловой трубе, а также изучены возможности воздействия на эти процессы и тем самым регулирования теплового потока.

Весь рабочий процесс в тепловой трубе может быть разбит на следующие шесть отдельных одновременно протекающих процессов [31:

1) перенос тепла теплопроводностью от наружной поверхности тепловой трубы к поверхности раздела жидкость — пар на поверхности фитиля;

2) фазовый переход жидкость — пар с поглощением тепла, т. е. испарение с поверхности раздела жидкость — пар на поверхности фитиля;

3) переток пара от горячей зоны тепловой трубы в более холодную;

4) фазовый переход пар — жидкость с выделением тепла, т. е. конденсация на поверхности раздела пар — жидкость на поверхности фитиля;

5) передача тепла теплопроводностью от поверхности раздела пар — жидкость к наружной поверхности тепловой трубы;

6) перетекание рабочей жидкости по капиллярам из области конденсации в область испарения.

Первые пять процессов представляют собой ряд последовательно протекающих процессов тепло- и массопереноса. Для осуществления каждого из них требуется соответствующий перепад температур. Наличие перепадов температур безусловно необходимо для передачи тепла теплопроводностью (стадии 1 и 5). Для испарения (стадия 2) и конденсации (стадия 4) необходимы соответственно перегрев и переохлаждение рабочей жидкости. Для осуществления перетока пара (стадия 3) требуется перепад давлений, что в условиях насыщения, существующих в полости тепловой трубы, приводит к появлению перепада температур.. Поэтому можно сказать, что совокупность процессов (1—5) обусловит перепад температур между теплоподводящей и теплоотводящей поверхностями трубы и что этот перепад будет связан с величиной теплоотдающих поверхностей и тепловым потоком соотношениями, аналогичными уравнениям теплопроводности. Рост этой разности температур приводит к увеличению теплового потока, и, наоборот, снижение теплового потока приводит к уменьшению разности температур.

Шестой процесс — перетекание рабочей жидкости по капиллярам из области конденсации в область испарения — существенно отличается от рассмотренных выше процессов. Движущий напор в данном случае обеспечивается не перепадом температур, а действием капиллярных сил. Рост разности температур приведет не к интенсификации, а к ослаблению течения в капиллярах. Это связано с тем, что капиллярные силы, кроме гидравлического сопротивления течению жидкости, должны также преодолеть перепад давлений между областями испарения и конденсации. В большинстве конфигураций тепловых труб этот перепад давлений мал и не оказывает существенного воздействия на производительность фитиля как насосного устройства. Производительность капиллярной структуры поэтому либо почти не будет зависеть от перепада температур, либо между ними будет существовать обратная зависимость.

Рост перепада температур между источником и стоком тепла, вызывающий увеличение теплового потока, однако, приведет в конце концов к полному прекращению переноса тепла трубой. Это произойдет в тот момент, когда количество испаряемой в области испарения жидкости превысит количество жидкости, перекачиваемой фитилем под действием капиллярных сил.

Первые пять процессов можно представить как пять последовательных термических сопротивлений на пути теплового потока. Рост теплового потока приведет к увеличению разности температур, и наоборот. Шестой процесс, т. е. перетекание жидкости по капиллярам фитиля, не подчиняется указанной зависимости и не реагирует на изменение перепада температур в трубе с изменением ее тепловой мощности.

С точки зрения возможностей регулирования теплового потока в тепловой трубе это различие оказывается весьма важным. Рост сопротивления в любом из первых пяти процессов приведет к увеличению суммарного термического сопротивления трубы в целом. Для преодоления этого возросшего сопротивления потребуется большая движущая сила (потенциал) в виде большей разности температур.

Один из широко предлагаемых методов регулирования теплового потока в тепловых трубах основан на влиянии на интенсивность переноса тепла присутствующих в полости трубы газов, не конденсирующихся в рабочем диапазоне температур тепловой трубы. В тепловой трубе осуществляется непрерывный переток пара- из зоны подвода тепла в зону отвода тепла. При этом неконденсирующиеся газы сносятся потоком пара в холодный конец трубы. В результате у холодного конца трубы образуется «подушка» из неконденсирующихся газов. Интенсивность переноса тепла через слой некон- денсирующегося газа, особенно при отсутствии естественной конвекции в условиях невесомости, мала. Тем самым наличие неконденсирующегося газа как бы укорачивает активную длину тепловой трубы. Количество отведенного тепла на холодном конце тепловой трубы зависит от величины эффективной теплоотдающей поверхности. Наличие неконденсирующегося газа уменьшит эту поверхность, а следовательно, и количество тепла, которое может быть отведено с наружной поверхности устройства.

Тем самым, вводя или отводя из тепловой трубы неконденсирующийся газ, можно регулировать количество тепла, передаваемого от поверхности фитиля, на которой происходит конденсация, к наружной поверхности тепловой трубы. Этот метод можно рассматривать как управление пятым процессом Перенос тепла теплопроводностью от поверхности конденсации к наружной поверхности тепловой трубы регулируется путем изменения эффективной теплопередающей поверхности.

Этот метод сказался неподходящим для регулирования температуры в космических скафандрах. В тепловой трубе цилиндрического типа неконденсирующийся газ может быть удален в вакуум без значительных потерь паров рабочей жидкости, если отвод осуществляется из охлаждаемого конца тепловой трубы. Однако неконденсирующийся газ будет при этом либо потерян, либо его придется возвращать и сжимать для повторного использования в качестве регулирующей среды, когда снова потребуется снизить тепловой поток. Оба эти варианта были признаны непригодными для работы в космических условиях.

Если исходить из поставленной задачи регулирования температуры космического скафандра, то конфигурация тепловой трубы скорее всего должна быть плоской. Труба должна иметь вид тонких панелей, при этом тепловой поток будет в основном направлен перпендикулярно плоским поверхностям, т. е. длина тепловых труб составит всего несколько дюймов при достаточно большой, ширине. Одна из плоских поверхностей панелей будет охлаждаемой. В этих условиях не может образоваться четко фиксированной в пространстве подушки из неконденсирующихся газов. Более того, будем иметь дело с тонким, распределенным на значительную ширину слоем неконденсирующегося газа. В этом случае любой местный отвод газа с поверхности неизбежно повлечет за собой значительные потери паров рабочей жидкости.

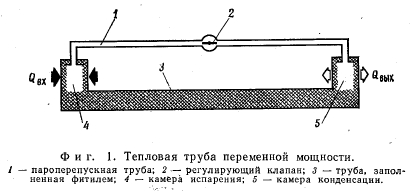

Из других методов, которые можно использовать для регулирования передачи тепла в тепловой трубе, был выбран метод, схематически показанный на фиг. l. основе лежит управление третьим процессом, т. е. регулирование потока пара от испарителя к конденсатору. Реализация этого метода требует модификации исходной конструкции тепловой трубы в тепловую трубу двухкамерного типа с разделенными камерами испарения и конденсации и разделенными капиллярной структурой и каналом для перетечки пара. Эта конструкция позволяет регулировать расход пара с помощью клапана. Паровой канал может быть полностью перекрыт или задросселирован, что приведет к преднамеренному увеличению перепада давлений между камерами испарения и конденсации. Так как в тепловой трубе рабочая жидкость находится в состоянии насыщения, при регулировании давления одновременно регулируются и температуры испарения и конденсации. Тем самым введение дросселирующего клапана в паровой канал позволит регулировать разность температур между камерами испарения и конденсации. Эгот метод обеспечивает как полное отключение тепловой трубы, так и регулировку разности температур в соответствии с внешним командным сигналом.

Этот метод рассчитан также на то, что перекрываемый клапаном паровой канал является единственным путем для перетечки пара из камеры испарения в камеру конденсации.

Оценка возможности осуществления этого требования показана на фиг. 1; внутренние полости камер выложены фитилем, при этом фитили двух камер связаны между собой соединительным (передающим) фитилем, помещенным в трубу. Фитиль не будет пропускать пар, если все его капилляры будут заполнены жидкостью. Поэтому показанный на фиг. 1 фитиль предотвратит неконтролируемую перетечку пара, если он будет плотно подогнан к трубе; при этом устройство в целом будет управляться регулирующим клапаном в паровом канале.

Силой, удерживающей жидкость в фитиле, является капиллярный напор. При достаточно большом перепаде давлений между камерами испарения и конденсации жидкость выдуется из капилляров и по порам фитиля потечет поток пара. Однако цель, преследовавшаяся полным закрытием парового клапана, при этом все же будет выполнена. Полным закрытием парового клапана обеспечивается полное прекращение переноса тепла тепловой трубой. Выдувание рабочей жидкости из соединительного фитиля в камеру конденсации даст тот же эффект, что и закрытие клапана: перенос тепла в трубе происходить не будет.

При дросселировании потока тепла в трубе (частичном закрытии клапана) ситуация оказывается несколько иной. Вводя сопротивление в поток пара (дросселируя его регулирующим клапаном), мы увеличиваем разность температур между камерами испарения и конденсации. При заданном тепловом потоке устанавливается определенная разность температур; иными словами, тепловая труба по существу работает как управляемый тепловой резистор. Диапазон, в котором могут быть достигнуты эти цели, т. е. диапазон регулирования, ограничивается, однако, величиной перепада давлений между камерами испарения и конденсации, которую можно преодолеть за счет действия капиллярных сил.

При разности температур между камерами, соответствующей предельному перепаду давлений, по превышении которого происходит выдувание жидкости из соединительного фитиля, регулирующая способность устройства нарушается и происходит полное прекращение передачи тепла.

Поэтому можно ожидать, что, дросселируя поток пара, мы будем увеличивать перепад температур в устройстве вплоть до точки, в которой произойдет резкое прекращение переноса тепла трубой.

Безусловно, желательно, чтобы диапазон регулирования был по мере возможности большим. Эго требует тщательного выбора соединительного фитиля. Наибольшее капиллярное давление будет получено при наименьших размерах капилляров. Однако минимальный размер капилляров еще не обеспечивает максимального расхода через них, поскольку расход жидкости зависит не только от располагаемого капиллярного напора, но и от гидравлического сопротивления капилляра.

Дальнейшие требования вытекают из приведенных выше соображений. Многие материалы, из которых изготавливаются фитили, дают неравномерную капиллярную структуру. Обычно фитили, сплетенные из волокнистых материалов, представляют собой ткань, состоящую из нитей, в свою очередь нити скручены из волокон. Очевидно, что в подобных фитилях будут существовать два типа капиллярных пор. Первый тип — это капиллярные каналы между волокнами в нити, второй — капиллярные каналы между отдельными нитями, свитыми в ткань.

Наличие значительной неоднородности капиллярных каналов позволит пару прорваться через капилляры большего размера, тогда как более мелкие каналы будут все еще продолжать перекачивать жидкость в направлении, противоположном потоку пара. В результате принцип пространственного разделения каналов для прохода пара и жидкости оказывается нарушенным. Таким образом, соединительный фитиль должен иметь по мере возможности максимально равномерную капиллярную структуру. Только в этом случае в результате прорыва пара жидкость выдуется из всех капилляров и прекратится передача тепла.

Допустим, что создан фитиль, обеспечивающий достаточно большой капиллярный напор и имеющий приемлемую равномерность размеров капилляров. Однако к этому фитилю предъявляются дополнительные требования. Необходимо, чтобы фитиль обладал способностью быстро всасывать жидкость и перекачивать ее из камеры конденсации в камеру испарения, если после достаточно продолжительной работы с закрытым паровым регулирующим клапаном его вновь открыть. Как говорилось выше, закрытие парового клапана приводит к тому, что вся рабочая жидкость из фитиля выдувается паром. Пар будет течь через каналы фитиля и конденсироваться в камере конденсации. По прошествии достаточного периода времени вся рабочая жидкость перейдет в камеру конденсации. В итоге произойдет осушение фитиля в камере испарения.

Если открыть паровой клапан, то давление в двух камерах выравняется. Это приведет к возобновлению капиллярной перекачки жидкости из камеры конденсации в камеру испарения. Для восстановления переноса тепла тепловой трубой требуется, чтобы расход перекачиваемой капиллярами жидкости был велик, а фитиль в камере испарения был смочен рабочей жидкостью за минимальное время с момента открытия парового клапана.

Из приведенных соображений видно, что создание надлежащего фитиля само по себе представляет значительную исследовательскую проблему. Для того чтобы добиться успеха в создании конструкции тепловой трубы с измененяемым эффективным термическим сопротивлением («теплового переключателя»), было решено вести работы по совершенствованию фитиля параллельно с разработкой конструкции собственно теплового переключателя. Достаточно глубокое понимание проблем, связанных с работой фитиля, позволит произвести оценку эффективности экспериментальных устройств с несовершенным фитилем. Последний следует выбирать таким, чтобы обеспечивалась приемлемая равномерность размеров капилляра. Режимные характеристики тепловой трубы, работающей по принципу двухпозиционного теплового переключателя (включен — выключен), могут быть определены даже при использовании несовершенного фитиля. Хотя в принципе надо обеспечить возможность работы тепловой трубы с переменной тепловой мощностью, все же труба с удовлетворительной характеристикой в двухпозиционном режиме работы на худой конец удовлетворит минимальным требованиям. Разработка фитиля, приближающегося по свойствам к идеальному, позволит добиться успеха и в деле обеспечения работы теплового переключателя на промежуточных режимах.

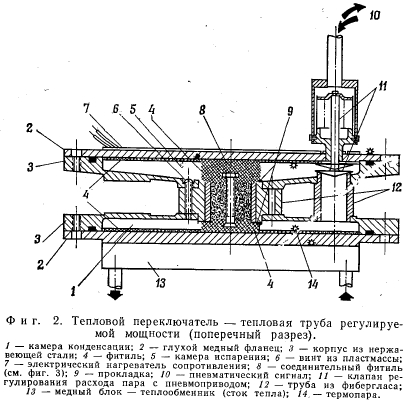

Для космических скафандров были разработаны конструкции, несколько отличные от показанной на фиг. 1. Вместо устройств, длина которых значительно больше ширины, что характерно для большинства тепловых труб, потребовались плоские теплоизолирующие панели с изменяемой в широких пределах эффективной теплопроводностью. Эти панели представляют собой двухкамерные тепловые трубы, у которых паровой канал и канал, в котором уложен фитиль, погружены в слой тепловой изоляции с очень низкой теплопроводностью. На фиг. 2 показана использовавшаяся в экспериментах конструкция. Она состоит из круглых камер испарения и конденсации. Камеры были изготовлены из нержавеющей стали и закрыты глухими медными фланцами; Каналы для фитиля и пара образованы фибергласовыми трубами, вклеенными в стенки камеры.

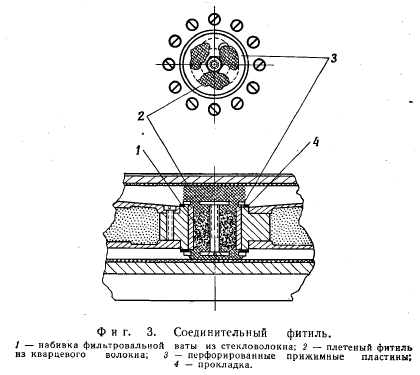

Для регулирования потока пара использовался клапан с пневмоприводом. Соединительный фитиль между двумя камерами первоначально представлял собой полосу из кварцевой ткани, скрученную в цилиндр и вставленную в трубу для фитиля. Такая конструкция оказалась неудовлетворительной. Тем временем были разработаны фитили другой конструкции. Они изготавливались из теплоизоляционной волокнистой фильтровальной стекловаты, спрессованной до плотности 0,95 г/см3. Стекловата удерживается в трубе перфорированными прижимными пластинами, соединенными центральным болтом (фиг. 3).Для передачи жидкости от прессованной стекловаты через перфорацию прижимных пластин к фитилям, выстилающим медные пластины камер испарения и конденсации, использовались выполненные в виде жгутов фитили из кварцевого волокна. Преимущество подобного рода конструкции заключается в том, что тесно соприкасающиеся фитили хорошо передают жидкость между капиллярами.

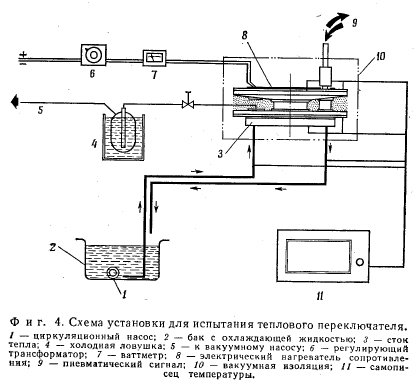

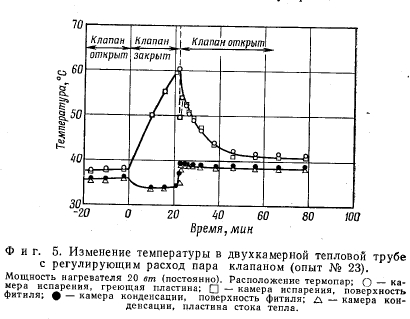

Было проведено экспериментальное исследование для получения данных по теплопередающим характеристикам устройства при закрытом или открытом регулирующем клапане, при различной величине подводимой мощности и при различных уровнях температуры стока тепла, а также для определения переходных характеристик при закрытии или открытии парового клапана. В качестве рабочей жидкости использовалась вода. Схема экспериментальной установки показана на фиг. 4.

Температура в камере конденсации после закрытия клапана становится равной температуре охлаждающей воды. После повторного открытия парового клапана температура в камере конденсации растет очень быстро до величины, превышающей значения, наблюдавшиеся до закрытия клапана. Затем от этой точки наблюдается

Мощность нагревателя 10 вт (постоянно); обозначения те же, что и на фиг. 5. постоянное слабое снижение указанной температуры. При этом вновь устанавливается разность температур между камерами испарения и конденсации, практически равная разности температур, предшествующей закрытию парового клапана. Однако абсолютная величина температур после повторного открытия клапана была на несколько градусов выше, чем до закрытия.

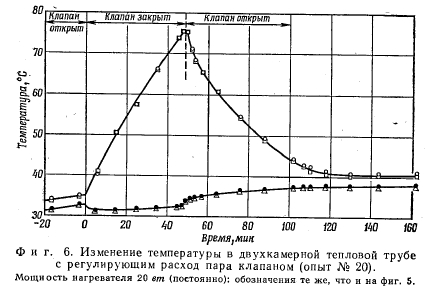

На фиг. 6 представлены результаты испытаний в аналогичных условиях. Различие состоит лишь в том, что допустимая температура в камере испарения была принята равной 75 °С. При этой большей температуре и при той же величине подводимой мощности 20 вт фитиль в камере испарения, по-видимому, высыхал. Резкого падения температуры фитиля после открытия клапана уже не наблюдалось. Небольшой постоянный рост температуры, в камере конденсации при закрытом клапане связан с подводом тепла теплопроводностью и излучением по элементам устройства. Как и следовало ожидать, этот подвод тепла оказывается большим при большей разности температур. Реакция на повторное открытие парового клапана оказалась более медленной, чем на фиг. 5. Как и прежде, восстанавливалась разность температур между камерами испарения и конденсадии, существовавшая до закрытия клапана, однако температуры вновь были выше, чем до закрытия клапана.

Замедленная реакция на повторное открытие парового клапана, по-видимому, обусловлена относительно большим количеством тепла, аккумулированного в установке. Конструкция данного экспериментального теплового переключателя такова, что обе камеры могут быть вскрыты для смены внутренних измерительных устройств, замены фитилей и т. п. Как видно из фиг. 2, это достигается за счет применения фланцев с кольцевыми прокладками. Необходимость обеспечения надежного уплотнения привела к тому, что фланцы оказались достаточно массивными.

Если температуре в камере испарения дать возможность повыситься, то массой корпуса камеры будет аккумулироваться значительное количество тепла. После повторного открытия парового клапана это аккумулированное тепло должно «перетечь» в камеру конденсации и там «передаться» стоку тепла в дополнение к количеству тепла, продолжающему поступать от электрического нагревателя.

Более высокий уровень всех четырех температур без видимого изменения разности температур после повторного открытия клапана вызван недостатками конструкции экспериментальной установки. В опытах, когда температура в области конденсации поддерживалась между 30 и 40 °С, охлаждающая жидкость бралась из бака большой емкости, наполненного водой требуемой температуры. Ожидалось, что большой объем бака и наличие теплообмена с окружающим воздухом обеспечат практически постоянную температуру воды. Передача тепла от нагревателя сопротивления через тепловую трубу к охлаждающей воде, однако, приводила к постоянному возрастанию температуры воды и температуры в области испарения, что особенно наглядно видно на фиг. 6 в момент, предшествующий закрытию парового клапана.

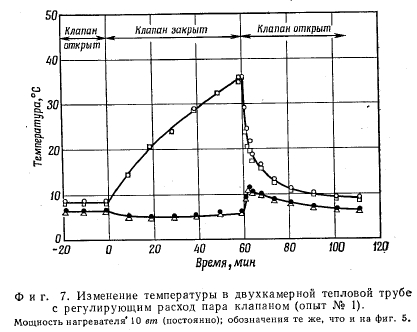

В опыте, результаты которого приведены на фиг. 7, в качестве источника охлаждающей жидкости использовалась ванна с тающим льдом, т. е. температура охлаждающей воды поддерживалась постоянной за счет плавления льда. При этом, несмотря на то что паровой клапан был открыт, никакого роста уровня температур не наблюдалось.

В этом опыте подводимая мощность составляла 10 вт. При этой более низкой мощности и при повышенной мощности стока тепла, которая возросла из-за использования охладителя с более низкой температурой, наблюдалась более быстрая реакция температур на повторное открытие парового клапана. После открытия клапана температура в камере испарения резко падала, а по завершении всего цикла закрытие — открытие клапана температуры достигли значений, существовавших до начала цикла.

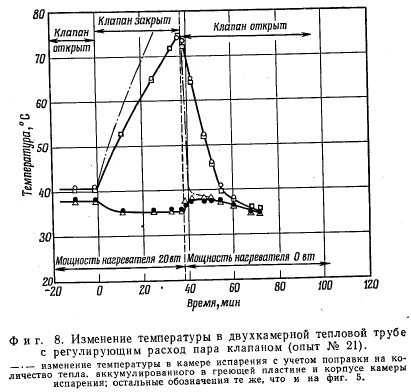

На фиг. 8 показано изменение температуры в опыте с подводимой мощностью 20 вт и с той же температурой стока тепла, что и на фиг. 5 и 6. Во время этого опыта мощность, подводимая к нагревателю, в момент повторного открытия клапана была отключена. После роста температуры до 75 °С при закрытом клапане открытие последнего привело к резкому падению температуры и.отводу тепла, аккумулированного в камере испарения за период времени менее 20 мин. Выравнивание температур в камерах испарения и конденсации (разность температур составила всего несколько градусов) и сближение этих температур с температурой стока тепла происходили очень быстро. При обработке результатов этого опыта была также рассчитана поправка на величину аккумулированного в камере испарения тепла. Полученные с учетом этой поправки значения температуры показаны на фиг. 8 штрих-пунктирной линией. Если количество аккумулированного тепла равно нулю, то после открытия парового клапана температура падает почти вертикально от 75 °С до точки, лежащей ниже 40 °С.

При оценке представленных выше данных следует иметь в виду, что условия проведения этих опытов были более жесткими, нежели те, с которыми придется иметь дело при работе тепловых переключателей в качестве регуляторов температуры электрического или электронного оборудования или же человеческого тела.

Если рассматриваемое устройство будет использовано в указанных целях, то возмущающим (независимым) воздействием будет не закрытие или открытие парового клапана, а напротив, положение парового клапана будет регулироваться таким образом, чтобы температура на горячем конце (в области испарения) поддерживалась практически постоянной. Характерным примером такого рода применения данного типа устройств может служить регулирование температуры в батарейном отсеке спутника, пролетающего в тени Земли. Можно принять, что мощность тепловыделения остается неизменной, однако потери тепла в период затмения увеличатся. При возрастании тепловых потерь температура батарей падает, паровой клапан по сигналу температурного датчика прикроется, предотвращая тем самым чрезмерные потери тепла батарейным отсеком. После выхода из тени Земли под действием солнечного излучения температура спутника будет увеличиваться. В этом случае паровой клапан приоткроется. На протяжении всего цикла температура в камере испарителя будет почти постоянной.

Это различие весьма существенно. Если тепловой переключатель, работающий по принципу тепловой трубы, используется для регулирования температуры и при этом температура в камере испарения поддерживается практически постоянной, то вероятность высыхания фитиля будет меньше и следует ожидать более быстрой реакции температуры на положение клапана. Тепловая емкость конструкции с ее тенденцией поддерживать температуру постоянной скорее поможет, нежели затруднит, достижению желаемой характеристики.