РЕСУРСНЫЕ ИСПЫТАНИЯ КОНСТРУКЦИЯ ТЕПЛОВОЙ ТРУБЫ

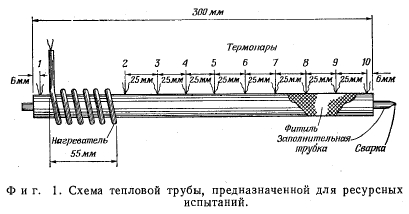

Тепловая труба, изготовленная из нержавеющей стали марки 347, имела длину 300 мм и внешний диаметр 19 мм, толщина стенки трубы составляла 0,9 мм. Фитиль состоял из сетки, изготовленной из нержавеющей стали марки 304, с ячейками 100 меш. Сетку, свернутую в виде цилиндра в три слоя, помещали в тепловую трубу и специальной стальной протяжкой прижимали к стенке. Труба закрывалась с обоих концов приваренными пробками. В один из торцов вваривалась трубка внешним диаметром 6 мм для загрузки рабочей жидкости и герметизации под вакуумом. Перед сборкой все элементы тепловой трубы были дегазированы при температуре 1000 °С в вакуумной печи.

Источником тепла служил нагреватель сопротивления, навитый змеевиком вокруг зоны испарения на длине 55 мм. Температура измерялась хромель-алюмелевыми термопарами, приваренными вдоль трубы, как показано на фиг. 1.

После того как тепловая труба была собрана и испытана на герметичность, в нее загрузили 122 г чистой ртути через заполнительную трубку, опущенную под уровень в другой сосуд с ртутью. Магниевая проволока в количестве 0,01 г и титановая проволока в количестве 0,005 г были загружены в тепловую трубу через заполнительную трубку для обеспечения смачивания и предотвращения коррозии. Затем тепловую трубу соединяли с вакуумной системой и вакуумировали в течение ночи для того, чтобы извлечь неконденсирующиеся газы. Отключение от вакуумной системы производилось сплющиванием соединительной трубки с последующим отвариванием в этом месте.

Перед тем как прикрепить термопары и основной нагреватель, на трубу наматывали по всей длине ленточный нагреватель и производили нагрев трубы до 400 °С в течение двух дней для обеспечения смачивания. В течение этого периода трубу поворачивали вокруг поперечной оси, чтобы смочить все части внутренней поверхности. Радиографический контроль показал, что после таких операций было достигнуто только частичное смачивание. После этого еще раз в течение двух дней повторяли операцию, но уже при температуре 500 °С, и было получено, как показал радиограф, полное смачивание.

С помощью радиографа было также показано, что однажды смоченная поверхность вновь легко смачивается после осушения. Так, например, если один конец тепловой тр>бы поднимался выше высоты капиллярного поднятия, то ртуть из него стекала. Если затем поднимался другой конец трубы, то осушенный конец вновь хорошо смачивался. В дальнейшем хорошее смачивание было продемонстрировано работой тепловой трубы и результатами исследования капиллярного поднятия в фитиле. В этих опытах испарительная часть трубы постепенно поднималась до тех пор, пока не превышался вертикальный размер, на который жидкость могла подниматься по фитилю. В этот момент фитиль в испарителе высыхал и температура быстро повышалась, что обнаруживалось по показанию термопары на конце трубы. Измеренная высота капиллярного поднятия находилась в хорошем соответствии с расчетной величиной, полученной с учетом размера ячейки сетки фитиля. Это означало также, что достигалось хорошее смачивание и что добавка магния и титана не уменьшала существенно поверхностного натяжения ртути.