РЕЗУЛЬТАТЫ

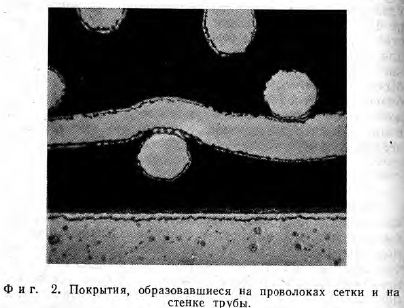

Внешний осмотр частей тепловой трубы после того, как она была разрезана, показал, что фитиль и стенка трубы находились в хорошем состоянии. Однако проверка под микроскопом и химический анализ выявили наличие частичной коррозии и массоперенос. Как видно из фиг. 2, практически вся проволока, из которой состояла сетка, покрыта слоем, который оказался довольно однородным по структуре и имел среднюю толщину ~ 0,006 мм. Это относится к образцам, взятым из зон испарителя и конденсатора. Аналогичный слой средней толщиной ~0,015 мм был обнаружен на стенке трубы.

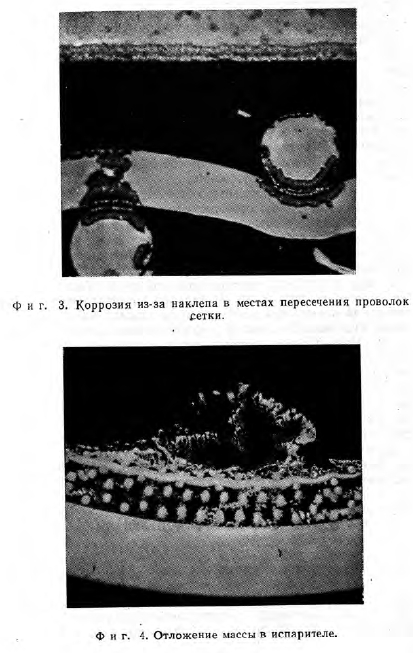

Спектрохимический и микроскопический анализы слоя на проволоке показали, что он состоит из сплава железо — хром — никель, подобного исходной нержавеющей стали марки 304, однако содержание марганца и хрома в нем меньше. Кроме того, в слое содержалось от 10 до 100 ч. на млн. титана. В слое на стенке трубы содержалось главным образом железо. Хрома и никеля было меньше, чем в исходной нержавеющей стали марки 347. Обнаруженные покрытия на поверхности проволоки и на внутренней стенке трубы были очень вязкими и представляли собой защитный слой, возникший вследствие присутствия титана, который действовал как ингибитор. Диаметр проволоки сетки уменьшился примерно на 0,017 мм. Изменение в толщине стенки трубы было пренебрежимо малым. Наибольший эффект коррозии наблюдался в местах пересечения проволок сетки фитиля, что явилось результатом дополнительных напряжений, возникших после прижатия сетки к стенке тепловой трубы при сборке. Прижатие осуществлялось специальной протяжкой, и при этом в месте пересечения проволок сетки фитиля появлялся наклеп и возникали условия для дополнительной коррозии. Типичный пример такой коррозии показан на фиг. 3. В других участках проволоки, а также на внутренней стенке трубы не было обнаружено признаков какой-либо коррозии.

Радиографический анализ после испытаний выявил наличие осадка в небольшой зоне испарителя на внутренней поверхности цилиндра фитиля. Этот осадок был хорошо скреплен с сеткой фитиля и занимал участок длиной 25 мм, шириной-6 мм и имел толщину 1,5 мм. Структура осадка была кристаллической и в то же время достаточно пористой. К двум другим слоям сетки фитиля осадок не проник (фиг. 4). Химический и микроскопический анализы показали, что осадок представляет собой смесь никеля, хрома, марганца, железа со следами магния, ртути и молибдена. Содержание никеля было наибольшим, затем шел марганец; меньше содержалось железа и хрома. Подобное распределение элементов совершенно отличалось от исходного состава нержавеющей стали. Присутствия титана не обнаружилось.

Это явление свидетельствует о том, что в процессе работы тепловой трубы происходил массоперенос. Каждый из обнаруженных элементов растворялся в ртути и перемещался к испарителю, где и выпадал в осадок, когда ртуть испарялась. Малое количество и пористая структура осадка не влияли на работу тепловой трубы. После того как ртуть была слита из тепловой трубы, было собрано небольшое количество материала черного цвета. Химический анализ его показал, что материал преимущественно состоял из магния и ртути со следами железа и никеля. Магний, по-видимому, находился либо в форме MgO вследствие геттерного процесса, либо в виде чистого металла. Ртуть же содержалась в порах металлического магния. Это малое количество черного материала образовалось за счет добавок, улучшающих смачивание, но это не могло повлиять на работу тепловой трубы. Химический анализ ртути, слитой из тепловой трубы, показал, что она не содержала растворенных магния или титана и была идентична исходной ртути, использованной для заливки.