АНАЛИЗ ФУНКЦИОНИРОВАНИЯ КОМПРЕССОРНО-ТЕПЛООБМЕННЫХ СИСТЕМ ГАЗОКАТАЛИТИЧЕСКОГО ПРОИЗВОДСТВА ПРЕДПРИЯТИЙ НЕФТЕПЕРЕРАБОТКИ

Компрессорно-теплообменные системы в значительной степени определяют эффективность функционирования технологической схемы установок риформинга, предназначенных для переработки широких бензиновых фракций с целью производства высокооктанового компонента автомобильного бензина. Они обеспечивают циркуляцию водородсодержащего газа (ВСГ) в системе, испарение жидкой фракции и подогрев газосырьевой смеси до требуемой температуры перед ее подачей в блок печей и реакторов, охлаждение газопродуктовой смеси и конденсацию жидкой фракции продукта с ее последующей сепарацией и подачей очищенного ВСГ на всасывание компрессора. При этом требуемые параметры технологического продукта, а также энергоемкость и надежность компрессорно-теплообменной системы определяются взаимным влиянием элементов как самой этой системы, так и всей технологической схемы газокаталитического производства.

Анализ функционирования компрессорно-теплообменных систем газокаталитического производства произведен по результатам обследования установок риформинга ЗАО «Рязанская НПК» и ОАО «Сибнефть-ОНПЗ».

Учитывая, что эффективность функционирования компрессорно-теплообменных систем определяется их гидравлическим сопротивлением и температурами рабочей среды на выходе, проведена оценка эффективности работы компрессоров, реакторов, сепараторов, печей и теплообменных аппаратов с точки зрения температурного и гидравлического режимов.

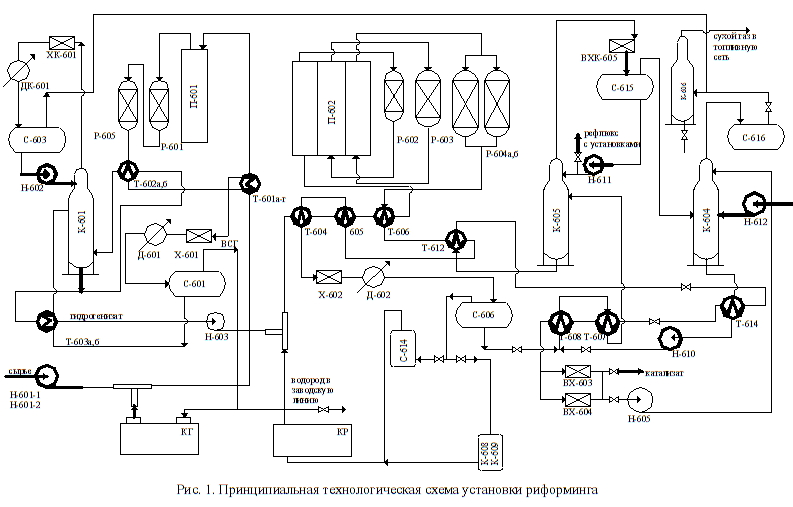

Принципиальная технологическая схема одного из вариантов установок риформинга представлена на рисунке 1.

Аппаратная часть теплообменных систем состоит из теплообменников Т–601, 604, 605, 606, 607, 608; рибойлеров Т–602, 603, 612, 614; воздушных холодильников и холодильников – конденсаторов Х–601, 602, ВХ–603, 604, ХК–601, ВХК–605 и водяных доохладителей ДК–601, Д–601, 602.

В блоках гидроочистки и риформинга имеется недогрев газосырьевой смеси перед печью на 20-60 °С и на 60-100 °С соответственно, что приводит к очевидным потерям топлива на сжигание в печах. Особые требования предъявляются к надёжности теплообменников, т.к. разгерметизация их проточной части приводит к попаданию газосырьевой смеси в газопродуктовую и, соответственно, к резкому снижению эффективности работы всей установки.

Циркуляция ВСГ в технологической системе блока гидрогенизации обеспечивается компрессорами КГ (в настоящее время применяются поршневые компрессоры). Циркуляция ВСГ в блоке риформинга обеспечивается компрессорами КР (поршневые или центробежные компрессоры). Компрессоры групп КГ и КТ снабжены системами фильтров и каплеотделения, так как их проточная часть чувствительна к наличию в рабочем газе капельной жидкости и твёрдых примесей. Перепад давления в компрессорной ступени составляет 0,6–1,2 МПа, а температура всасываемого газа – 300–315 К в зависимости от эффективности теплообменного оборудования, эксплуатационных и климатических факторов.

На всасывание в компрессоры КГ и КР циркуляционный ВСГ поступает через сепараторы соответственно С–601 и С-606, эффективность отделения газа от жидкости в которых зависит от работы теплообменного оборудования: холодильников–конденсаторов ХК–601, Х-602 и водяных доохладителей ДК–601, Д-602 (в настоящее время используются аппараты воздушного охлаждения типа АВЗ и кожухотрубные аппараты типа КТА).

Номинальная температура смеси, подаваемой в сепараторы 308 К. Наиболее благоприятная для работы установки температура смеси перед сепараторами 298-303 К, т.к. при этом повышается качество продукта, отводимого из сепаратора, и увеличивается содержание водорода в ВСГ, что повышает экономичность работы компрессоров и увеличивает продолжительность рабочего цикла реакторов.

Однако в настоящее время теплообменные узлы не обеспечивают стабильный требуемый уровень температуры газопродуктовой смеси перед сепаратором. И при неблагоприятных атмосферных условиях (в летний период) температура смеси перед сепаратором повышается, что приводит к резкому снижению эффективности работы компрессоров и установки риформинга в целом.

Рабочее давление и перепад давления в системе являются важными факторами, влияющими на функционирование систем теплообмена и основных элементов технологической схемы и, в то же время, перепад давлений зависит от конструкции и режимов работы элементов технологической схемы. Величина давления смеси влияет на процессы тепломассообмена, а перепад давления влияет на конструктивные параметры теплообменных аппаратов и их надёжность, а также на энергоёмкость и эффективность работы компрессорного оборудования.

Перепад давления рабочей смеси в технологических схемах блоков гидрогенизации и риформинга в настоящее время составляет около 0,6 МПа и выше. Снижение потерь давления является комплексной задачей не только для систем теплообмена, но и для всей технологической схемы, и может решаться как на аппаратном, так и на схемном уровне.

Снижение потерь давления газосырьевой смеси в печах возможно при нагреве этой смеси в теплообменниках до температуры 523-553 К (блок гидрогенизации) и до температуры 723-753 К (блок риформинга), что позволит сократить протяжённость трубных коммуникаций в печи и снизить их гидравлическое сопротивление.

Проточная часть реакторов обуславливает заметную долю от общих гидравлических потерь (до 0,3 МПа), которые зависят от размеров зёрен катализатора, скорости течения газа через катализатор и протяжённости пути газа через слой катализатора.

Эффективность и надёжность функционирования компрессорного оборудования зависит от режимных параметров (температуры и давления всасывания, давления нагнетания) и качественного состава сжимаемого газа (процентное содержание водорода, наличие твёрдых примесей и капельной жидкости).

Снижение гидравлического сопротивления позволит снизить величину давления нагнетания и перепад давления в ступени, следствием чего станет снижение энергозатрат на привод компрессоров и повышение эффективности рабочего процесса за счёт снижения температурного уровня и внутренних перетечек.

Стабилизация температуры перед сепаратором на уровне 298-303 К позволила бы минимизировать и стабилизировать энергозатраты на привод компрессоров в течение всего календарного года. По предварительным оценкам снижение содержания водорода в ВСГ из - за недоохлаждения смеси перед сепаратором может привести к увеличению потребляемой компрессором мощности на 20–30 %.

Одним из направлений реконструкции установок риформинга могла бы стать замена используемых компрессоров на винтовые, которые существенно превосходят поршневые и центробежные компрессоры по надёжности. Использование винтовых компрессоров позволит отказаться от системы каплеуловителей и тем самым снизить гидравлические потери (около 0,01 МПа). Более того, винтовые компрессоры позволяют сжимать газожидкостную смесь, что можно использовать для снижения насосных затрат на подачу сырья в поток водородосодержащего газа, т.к. давление на выходе насоса снизится с величины давления нагнетания компрессора до величины давления всасывания.

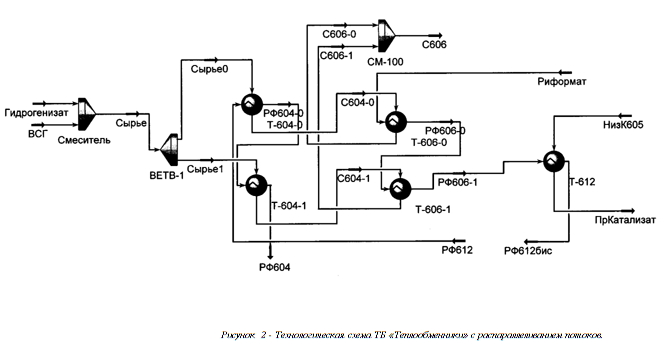

Теплообменное оборудование блока риформинга можно разделить на две группы. В первую входят горизонтальные кожухотрубные аппараты (КТА) Т-604, Т-605, Т-606 и Т-612, образующие теплообменный блок (ТБ) «Теплообменники». Вторую группу (блок «Холодильники и доохладители») образуют воздушный холодильник Х-602 и водяной доохладитель Д-602

К числу основных назначений блока «Теплообменники» относятся: 1) предварительный подогрев сырья (гидрогенизат, смешанный с ВСГ), осуществляемый последовательно в аппаратах Т-604, Т-605, Т-606; 2) предварительное охлаждение газопродуктовой смеси (риформата) поступающей из ректоров осуществляемое последовательно в аппаратах Т-606, Т-612, Т-605, Т-604.

Данные эксплуатации обследованных риформинга в зависимости от режимов функционирования определяют следующие значения основных параметров:

1) для температуры сырья перед подогревом 353-453 К.

2) для температуры сырья после подогрева (перед печью) 663-673 К.

3) для температуры газопродуктовой смеси (риформата) 748-798 К.

4) для температуры риформата после охлаждения 403-423 К.

Задачи повышения эффективности теплообменного блока могут быть сформулированы следующим образом:

1. Повышение температуры сырья после подогрева в ТБ до уровня 723–743 К, с целью снижения нагрузки на печь.

2. Более глубокое охлаждение риформата в ТБ (393-403 К) с целью снижения нагрузки на теплообменный блок «Холодильники и доохладители».

Для оценки вариантов исполнения оборудования была использована специальная расчетная методика и прикладной пакет HYSYS, позволяющий учитывать изменение концентрации газа и жидкости в технологической смеси в проточной части теплообменных аппаратов. В качестве исходных данных для задания поступающих в ТБ потоков (сырье, риформат) использовались 3 основных параметра: температура, давление и расход среды, а также ее компонентный состав. Расчет остальных параметров, в том числе с учетом фазового перехода производился в соответствии с уравнениями состояния, тепло - и массопереноса, энергетического и материального баланса.

Полученные результаты численного моделирования исходной схемы теплообменной системы, представленной на рис. 1 показывают хорошее совпадение с данными эксплуатации (потери давления по сырью составили = 9,61 кПа, по риформату = 13,1 кПа при температуре риформата на входе в блок = 753 К, температуре сырья после подогрева = 670,8 К, температуре риформата после предварительного охлаждения = 396,5 К).

Повышение тепловой эффективности теплообменного блока и, в частности, обеспечение требуемой температуры сырья перед печью = 723-743 К может быть достигнуто за счет увеличения количества используемых теплообменников и их рациональной обвязки.

Исследовались различные варианты компоновки узла теплообмена, состоящего из Т-604 и Т-606 (рис. 1), различающиеся количеством последовательно и параллельно соединенных корпусов теплообменных аппаратов.

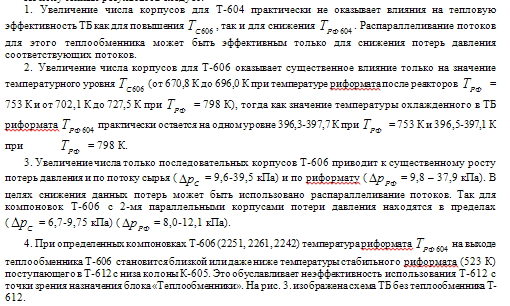

На рис. 2 представлена схема с организацией распараллеленного сырьевого потока, где общее число теплообменников для Т-604, Т-605, Т-606 увеличивается вдвое. Аппараты Т-604, Т-605 условно объединены путем последовательной организации двух корпусов в рамках теплообменника Т-604.

Из полученных результатов следует:

На основании проведенных исследований предложения по реконструкции блока «Теплообменники» могут быть сведены к следующим направлениям.

Обеспечение максимально возможного температурного уровня и снижение суммарного гидравлического сопротивления теплообменных аппаратов возможно за счёт увеличения количества используемых теплообменных аппаратов типа КТА и их обвязки в параллельно–последовательную схему.

Блок «Холодильники и доохладители» предназначен для охлаждения и конденсации риформата за счет передачи теплоты в окружающую среду. Холодильник Х-602 представляет собой аппарат воздушного охлаждения конструкции ВНИИнефтемаша [1]. Доохладитель Д-602 представляет собой горизонтальный кожухотрубный аппарат, охлаждаемый водой, с перегородками сегментного типа в межтрубном пространстве.

Установленные в настоящее время аппараты Х–602 и Д–602 в экстремальных условиях работы градирен и при температурах наружного воздуха свыше tв1 = +30 0C не обеспечивают стабилизации температур технологического продукта не только на t2 = +25 0C, но даже на t2 = +35 0C. Это несомненно снижает и качество продукта, и эффективность работы установки в целом.

Применительно к схеме узла охлаждения и доохлаждения газопродуктовой смеси задачи повышения его эффективности могут быть сформулированы следующим образом:

- обеспечить необходимый теплосъем с технологического продукта с учетом перехода на новую мощность по сырью (~ 700 тыс. тонн в год + 10% резерв);

- разработать и обеспечить мероприятия, которые позволят стабилизировать температуру выхода реформата из узла охлаждения и конденсации не выше 30 0С при возможных колебаниях температуры наружного воздуха выше расчетного значения;

- проработать возможные варианты снижения температуры выхода реформата до 25 0С независимо от сезонного изменения температуры окружающего воздуха и варианты снижения гидравлического сопротивления теплообменного узла.

В результате выполненного расчетно-теоретического анализа предложены следующие варианты решения поставленных задач:

1. Увеличить базовую поверхность аппарата Х–602 почти в 2 раза (с F = 5650 м2 до 9800 м2). Принципиальным здесь, на наш взгляд, является переоценка базовых предпосылок определения расчетной температуры наружного воздуха. Для того, чтобы с большей вероятностью гарантировать стабилизацию температуры на выходе из узла охлаждения не более + 30 0С, необходимо при определении расчетной температуры наружного воздуха использовать методику, принятую при проектировании схем холодильных установок. Ее использование, по сравнению с принятой для расчета теплообменной аппаратуры нефтехимических производств, дает определенный запас поверхности теплообмена, что особенно важно в условиях непрерывного производства. При этом, в течение большей части года не только значительно снизится нагрузка на водяной доохладитель Д–602 (практически до нуля).

2. Наиболее перспективным с точки зрения эффективности теплообмена аппарата Х–602 является впрыск воды на оребренный пучок труб АВО в периоды, когда температура наружного воздуха выше расчетной температуры (~ 5% времени года). Однако, окончательная оценка этого направления требует проведения дополнительных теоретических и экспериментальных проработок.

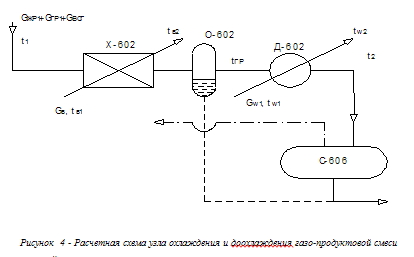

3. Результаты расчетов показывают, что около 70% технологического продукта конденсирующегося в узле охлаждения и доохлаждения сжижается в аппарате Х–602. Поэтому наиболее перспективным, с точки зрения гарантированного регулирования температуры технологического продукта на выходе из узла доохлаждения, является вариант установки отделителя жидкости О–602 перед аппаратом Д–602 (рис. 4), что позволит:

- снизить массовый расход технологического продукта через аппарат Д–602 (через аппарат пойдет только газообразная часть);

- снизить гидравлическое сопротивление аппарата Д–602 (так как снизится массовый расход);

- снизить тепловую нагрузку на аппарат Д–602 по охлаждающей среде (либо при снятии той же нагрузки стабилизировать температуру выхода продукта t2);

- уменьшить нагрузку по подогреву технологического продукта в аппарате Т-608.

- жидкий реформат в этом случае по обводной линии будет перепускаться в линию вывода реформата из сепаратора С–606.

Возможен также вариант установки холодильной машины для дополнительного доохлаждения воды, поступающей из градирни перед подачей ее в доохладитель Д-602. Здесь возможны два схемных решения:

а) использование холодильной машины относительно небольшой мощности с аккумулятором холода – для стабилизации температуры выхода продукта на уровне t2 = +30 0С в периоды аномальных скачков температуры наружного воздуха или кратковременных сбоев технологического процесса, повышающих температуру t1 на входе в узел охлаждения и доохлаждения (температура tw1 стабилизируется на уровне tw1 = 20 0С).

б) использование более мощной холодильной установки (около 5,5 МВт), обеспечивающей подачу охлаждающей воды в аппарат Д–602 с температурой tw1 ~ +15 0С (зимний вариант работы градирни) в течение всего весенне-осеннего и летнего периода.

Этот вариант реконструкции узла охлаждения и доохлаждения требует значительных капитальных затрат и нуждается в детальной технико-экономической проработке.

Проведённый в результате обследования технологического оборудования каталитических производств ЗАО «Рязанская НПК» и ОАО «Сибнефть - ОНПЗ» комплексный анализ эффективности его функционирования выявил тесную взаимосвязь гидромеханических, тепловых и химических процессов, определяющую качество товарной продукции, энергоёмкость, эксплутационные затраты и стабильность этих производств.

Так, простой анализ показывает, что на каждые 0,1 МПа потерь давления потока рабочей смеси в технологической схеме приходится 10-15 % избыточных энергозатрат на привод компрессоров, что при существующих установленных мощностях и расценках на электроэнергию составляет убыток около 2 млн. руб. в год. При этом на некоторых производствах нерасчётные потери давления в системе могут возрастать до 0,4-0,8 МПа, что приводит к росту соответствующих убытков. А эти суммарные гидравлические потери, естественно, складываются из потерь в каждом элементе технологической схемы. Другой пример позволяет оценить влияние эффективности работы блока холодильников и доохладителей: снижение процентного содержания водорода в ВСГ не только приводит к снижению срока службы катализатора, не только означает снижение качества товарного продукта, но и увеличивает плотность газовой смеси, что означает дополнительные гидравлические потери в схеме и дополнительную нагрузку на компрессор: даже без учёта возрастающих потерь давления снижение объёмного содержания водорода в ВСГ на каждые 5 % приводит к росту энергопотребления компрессорного оборудования на 15-20 %.

Очевидно, что следует говорить о комплексном подходе к реконструкции установок риформинга, о создании каталитических производств нового поколения на базе новых катализаторов, новых технологических режимов, новых технологических схем и нового технологического оборудования. Компрессорные и теплообменные системы, несомненно, входят в этот перечень.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004