АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ РАБОЧИХ ПАР «СУХИХ» УПЛОТНЕНИЙ НА ОСНОВЕ ГАЗОДИНАМИЧЕСКОГО И ТЕРМОУПРУГОГО АНАЛИЗА

С совершенствованием и удешевлением новых технологий изготовления ответственных элементов уплотнений большое распространение в компрессоростроении получили газодинамические торцовые уплотнения. Замена масляных уплотнений на газодинамические в центробежных компрессорах обуславливается повышением экономичности эксплуатации компрессора за счет уменьшения утечек газа, потерь мощности на трение в уплотнительных узлах, отказа от достаточно дорогостоящей маслосистемы для уплотнений. Однако конструирование такого типа уплотнения является достаточно наукоемким и трудоемким, что и объясняет их высокую стоимость. Кроме того, газодинамические уплотнения требуют высокого уровня обслуживания и монтажа. Именно эти причины объясняют тот факт, что производством и наладкой газодинамических уплотнений в настоящее время в мире занимаются несколько специализированных фирм, которые накопили достаточно богатый опыт проектирования и изготовления. Рекламируя свою дорогостоящую продукцию, они не сообщают об используемых ими методиках расчета. Богатый же экспериментальный опыт фирм-производителей практически заменяет подробные расчетные методики.

ОАО «Сумское НПО им. М.В. Фрунзе», выпуская центробежные компрессоры, осваивает и производство газодинамических торцовых уплотнений к ним, чтобы отказаться от приобретения дорогостоящих уплотнительных узлов. Однако для того, чтобы наладить серийный выпуск уплотнений различных типоразмеров, необходимы десятки лет на получения опыта изготовления и эксплуатации. Поэтому при конструировании газодинамических уплотнений необходимо перенести удельный вес с экспериментально-доводочных работ на расчетно-вариантное проектирование. Но серьезным препятствием здесь является отсутствие в литературе уточненных расчетных методик, с помощью которых можно было бы сократить количество альтернативных вариантов конструкции при доводке.

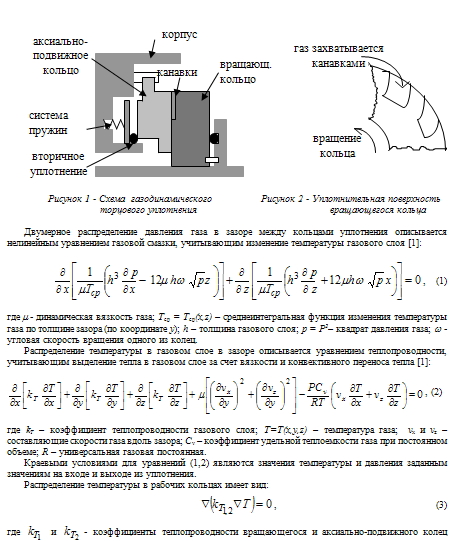

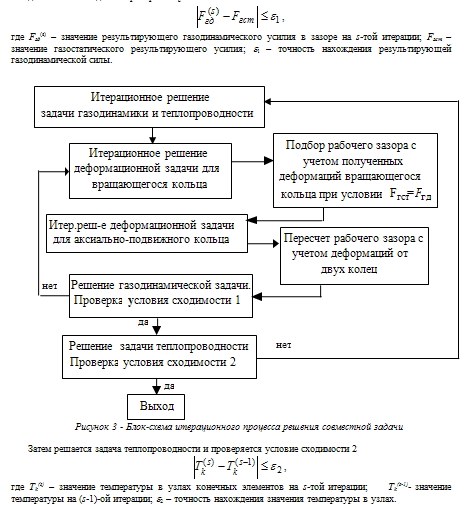

Главным компонентом рассматриваемого газодинамического торцового уплотнения является уплотнительная пара, состоящая из вращающегося и аксиально-подвижного колец (рис.1). Рабочий зазор между кольцами уплотнения составляет 3-4 мкм. На уплотнительной поверхности вращающегося кольца нанесены динамические микроканавки (рис.2), которые создают и поддерживают газодинамическое давление в зазоре, что обеспечивает саморегулирование зазора в рабочем состоянии.

При установившейся работе уплотнения, когда вал компрессора выходит на рабочие обороты вращения, кольца газодинамического уплотнения подвергаются деформированию от действия давления газа, неравномерного нагрева колец, вследствие выделения тепла в газовом слое. Соизмеримые с величиной рабочего зазора деформации колец уплотнения вызывают существенное изменение конфигурации и величины зазора. Обзор литературы показал, что существующие методики расчета газодинамических уплотнений носят в основном приближенный характер. Учитывается влияние какого-нибудь одного из вышеперечисленных факторов на работу уплотнения. Кроме того, распределение давления газа и выделение тепла в зазоре определяются приближенно. В силу того, что рабочий зазор в уплотнении составляет 3-4 мкм, любое его изменение даже на 0,5 мкм существенно меняет картину распределения газодинамического давления, действующего на кольца уплотнения в зазоре, тепловыделение в газовом слое. Поэтому задачи расчета газодинамического уплотнения имеют сильную связанность и не могут решаться каждая в отдельности. Уточненный расчет газодинамического торцового уплотнения должен включать в себя совместное решение взаимосвязанных задач газодинамики, теплопроводности, термоупругости и силового деформирования при установившейся работе уплотнения. Рассмотрение нестационарных режимов работы газодинамического уплотнения актуально в основном для переходных процессов, возникающих в момент пуска-остановки компрессора. Такие режимы возникают крайне редко. На стационарных режимах правильно спроектированное уплотнение ведет себя достаточно устойчиво. Поэтому будем рассматривать установившуюся работу данного уплотнения.

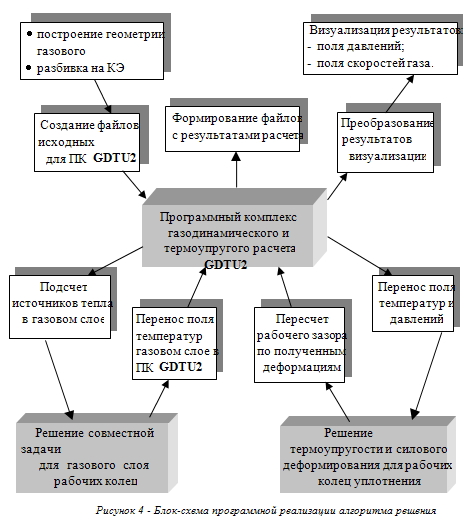

Решив уравнения (1-3) можно получить силовые и температурные нагрузки, действующие на кольца уплотнения и определить деформированное состояние рабочих колец уплотнения. Однако нелинейность задач расчета газодинамических уплотнений и их сильная связанность значительно усложняет решение. Необходимо также учесть тот факт, что решение каждой из вышеперечисленных задач в отдельности составляет большие трудности. Особенно это касается задачи газодинамики. Для ее решения был разработан алгоритм, основанный на применении метода Бубнова-Галеркина в сочетании с методом конечных элементов. Подробное описание алгоритма приводится в работе [4]. Для решения задачи теплопроводности и деформационной задачи применяется метод конечных элементов в вариационной постановке. В силу нелинейности задач газодинамики и теплопроводности, разработан итерационный алгоритм их совместного решения (рис.3).

Здесь на каждой глобальной итерации, когда методом простых итераций решаются задачи газодинамики и теплопроводности, устанавливается поле давлений газа в зазоре и температур в зазоре и в рабочих кольцах сначала при плоскопараллельном зазоре. После этого итерационным путем решается деформационная задача и газодинамическая для каждого кольца в отдельности при установившемся поле температур. При этом устанавливается конфигурация рабочего зазора сначала с учетом деформаций вращающегося кольца, потом устанавливается конфигурация рабочего зазора от деформаций аксиально-подвижного кольца с учетом установившихся деформаций вращающегося кольца. Получив итерационным путем окончательный вид рабочего зазора с учетом деформаций колец уплотнения, решается газодинамическая задача и проверяется условие сходимости 1

Если условия сходимости не выполняются, итерационный процесс продолжается дальше.

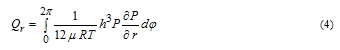

Программная реализация предложенного итерационного алгоритма решения (см. рис.3) проходила в несколько этапов. Необходимо отметить, что получить решение газодинамической задачи для рассматриваемых уплотнений с помощью существующих универсальных программных комплексов оказалось затруднительно в виду ее специфичности. Поэтому сотрудниками ОАО «Сумское НПО им. М.В.Фрунзе» и Национального технического университета «Харьковский политехнический институт» был разработан программный комплекс GDTU2 газодинамического и термоупругого расчета «сухих» торцовых уплотнений [5]. Данный программный комплекс, прежде всего, предназначен для использования в специализированном отделе газодинамики и прочности при проектировании новых типоразмеров торцовых уплотнений.

Программный комплекс (ПК) GDTU2 позволяет проводить два вида газодинамических расчетов: при постоянной температуре газового слоя, и с учетом выделения тепла, и изменения температуры в газовом слое, при этом решается нелинейное дифференциальное уравнение газовой смазки (1). В качестве исходных данных для газодинамического расчета задается давление газа на входе и выходе из уплотнения P2 и Р0, внешний и внутренний радиусы области течения r2 и r0, величина рабочего зазора , глубина канавок, удельная теплоемкость газа при постоянном объеме Сv, универсальная газовая постоянная R, температура газа на входе и выходе из уплотнения Т2 и Т0, угловая скорость вращения, коэффициенты аппроксимации для динамической вязкости k1,k2,k3, величина результирующего газостатического усилия Fгст, действующего на внешней стороне аксиально-подвижного кольца, точность газодинамического расчета 3. В результате газодинамического расчета с помощью созданного программного комплекса можно получить двумерное распределение давления газа, скорости газа в зазоре, расход газа через уплотнение, согласно интегральному соотношению для массового расхода газа

При определении расхода газа через уплотнение учитывается изменение конфигурации рабочего зазора при деформировании колец уплотнения.

Решение задач теплопроводности и термоупругости происходит с помощью универсального конечно-элементного программного комплекса. Обмен данными между программными комплексами осуществляется модулями ПК GDTU2 согласно блок-схеме, приведенной на рис.4.

Автоматическая реализация предложенного итерационного процесса решения совместной задачи (см. рис.3) также управляется модулями разработанного программного комплекса.

Тестирование разработанного ПК GDTU2 проводилось на примерах работающих конструкций газодинамических торцовых уплотнений, спроектированных в ОАО «Сумское НПО им. М.В.Фрунзе». Приведем результаты расчета для одной из таких конструкций уплотнений со спиральными канавками. Геометрические и рабочие параметры уплотнения приведены в табл.1.

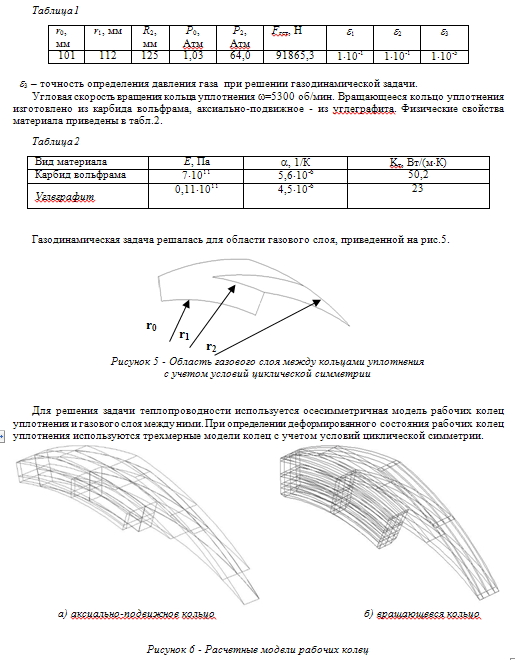

Для решения задачи теплопроводности используется осесимметричная модель рабочих колец уплотнения и газового слоя между ними. При определении деформированного состояния рабочих колец уплотнения используются трехмерные модели колец с учетом условий циклической симметрии.

Для решения газодинамической задачи используется 8-ми узловой квадратичный конечный элемент; для решения задачи теплопроводности используется 8-ми узловой кольцевой конечный элемент; для деформационной задачи – 20-ти узловой объемный конечный элемент.

Сходимость итерационного процесса для рассматриваемого газодинамического торцового уплотнения достигается за 4 глобальных итерации и 24 подитерации.

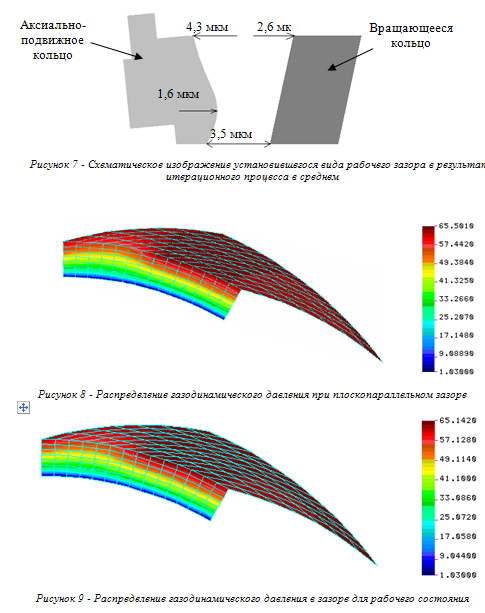

В результате деформирования рабочих колец уплотнения от действия давления газа и неравномерного нагрева существенно меняется конфигурация рабочего зазора (рис.7).

На рис. 8,9 показаны распределения газодинамического давления для плоскопараллельного зазора и в зазоре для рабочего состояния.

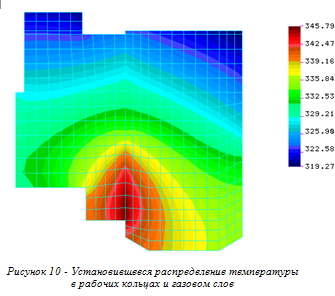

Необходимо отметить, что на ОАО «Сумское НПО им. М.В.Фрунзе» создан экспериментальный стенд для газодинамических торцовых уплотнений, на котором контролируются основные параметры уплотнения: входное и выходное давление; температура аксиально-подвижного кольца; температура газа на входе и выходе уплотнения; расходные характеристики уплотнения. Экспериментальные исследования для рассматриваемой конструкции уплотнения показали, что нагрев газа в зазоре происходит в среднем до 60-70С, при отсутствии контакта поверхностей. В результате расчетных исследований газ в зазоре уплотнения нагревается до 75С (рис.10), что согласуется с экспериментальными данными.

Полученный в результате решения совместной задачи расход газа через рассматриваемое газодинамическое торцовое уплотнение составил 1,0310-3 кг/сек. При определении расхода газа через уплотнение учитывается изменение рабочего зазора вследствие деформации колец уплотнения. Расчетная величина расхода газа отличается от экспериментальной для данной конструкции уплотнения на 9%.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004