АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ ЛОПАТОЧНЫХ АППАРАТОВ ОСЕВЫХ ТУРБОМАШИН

ВВЕДЕНИЕ

Создание прикладного программного обеспечения для автоматизированного проектирования проточных частей турбомашин относится к сложным, наукоемким проблемам. Эта задача продолжает оставаться актуальной и в настоящее время, разрабатывается рядом организаций Украины, в частности, ИПМаш НАН Украины (г. Харьков), ГП ЗМКБ "Прогресс" (г. Запорожье), ИК "Актуальная механика" (г. Харьков) [1] и др. Предлагаемое исследование является логическим продолжением работ, выполняемых в институте уже более 30 лет, и посвящено оптимальному проектированию лопаточного венца осевой турбины с длинными лопатками, геометрические характеристики которого максимально соответствует замеренным без разборки на ступени-аналоге.

Предваряя рассмотрение этой задачи, целесообразно отметить несколько важных для ее реализации моментов.

Проектирование элементов сложных энергопреобразующих систем, какими являются проточные части турбин и компрессоров и, в частности, наиболее их ответственные элементы лопаточные аппараты, невозможно без формирования у проектировщика наглядных представлений о свойствах синтезируемых им объектов.

Практически все изменения геометрических и режимных параметров проточной части турбомашины, связанные с повышением надежности ее элементов, как правило, сопровождаются изменением экономических характеристик. В связи с этим при автоматизированном проектировании должна быть реализована такая постановка задачи синтеза оптимальной конструкции проточной части, при которой требования экономичности, статической прочности и вибрационной надежности рассматриваются в едином комплексе.

Для комплексной оценки качества конструкции при реализации задачи рационального проектирования лопаточных аппаратов высокоэффективным оказался метод системной оптимизации, в основе которого лежит декомпозиция общей задачи оптимизации на серию локальных взаимосвязанных задач, приводящих к иерархической структуре моделей системной оптимизации (подробно см. [2]). Благодаря меньшему количеству параметров и их наглядности при реализации частных задач удается на различных этапах проектирования существенно облегчить формирование у проектировщика представлений о поведении функции цели и активных ограничений, присущих задаче данного иерархического уровня. Наличие жестких прямых и обратных связей между различными иерархическими уровнями, когда выходные параметры, обеспечивающие рациональное решение задачи одного уровня, являются исходными данными для задачи следующего иерархического уровня, позволяет быть уверенным в сходимости процесса проектирования и достижении высокой экономичности лопатки при соблюдении требований прочности и надежности.

При этом методика проектирования должна:

- отвечать основным требованиям системного подхода;

- использовать минимальное количество упрощений и допущений;

- содержать подмодели комплексной оценки качества создаваемой конструкции;

- давать возможность проводить исследования в достаточно широкой окрестности так называемой точки экстремума свойств синтезируемого объекта.

БАЗОВАЯ МЕТОДИКА АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

Для адекватного восприятия получаемых результатов кратко остановимся на особенностях общей методики проектирования и ее наиболее значимых элементов.

Процесс проектирования лопаточных аппаратов турбомашин удобно представлять с использованием двух подмоделей:

1 подмодель – проектирование трех базовых (периферийная, средняя и корневая) решеток профилей;

2 подмодель – формирование поверхности пера лопатки, удовлетворяющей прочностным, технологическим и другим ограничениям.

При этом решение задачи в подмодели 1, т. е. выбор профилей, отвечающих необходимым конструктивным и газодинамическим требованиям, осуществляется в функции сильных обратных связей, идущих от подмодели 1 к подмодели 2. Такой способ значительно расширяет возможности конструктора и позволяет заметно сократить сроки проектирования лопаточного аппарата.

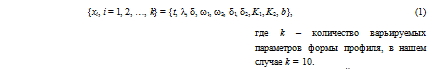

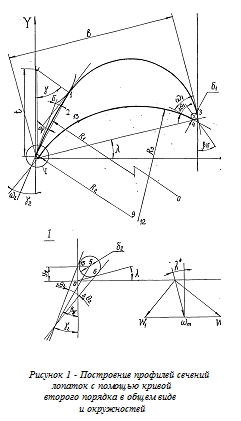

Исходными данными для реализации задач профилирования являются результаты оптимизации термогазодинамических характеристик [2]. В частности это значения величин конструктивных углов профиля на входе в решетку и выходе из нее 1г и 2эф. В качестве параметров формы хi для построения профиля используются также следующие величины (рис. 1): шаг решетки t, угол установки профиля , угол отгиба спинки профиля , углы заострения входной и выходной кромок 1 и 2, диаметры входной и выходной кромок 1 и 2 , хорда профиля b, а также коэффициенты K1 и K2 сопряжения элементов кривых, описывающих профиль, соответственно в точках 1 и 2. Таким образом,

Соответствующий подбор этих параметров позволяет получить конфигурацию профилей различных классов. Значения одной группы параметров (1) можно с достаточной степенью надежности определить из статистических соотношений, приведенных в литературе, например, [3], других (, K1, K2) – в результате решения серии задач оптимизации обводов профилей по минимуму профильных потерь [2].

В данной работе используется методика профилирования, основанная на применении элементов кривых второго порядка (подробно см. [4]). Участок спинки от входной кромки до горла описывается уравнением кривой второго порядка в общем виде, от точки горла до выходной кромки – уравнением окружности (рис. 1). Вогнутая часть формируется дугами двух окружностей.

Отметим, что наличие коэффициентов сопряжения элементов профиля (K1, K2) объясняется необходимостью варьирования кривизной линий обводов в точках 1 и 2.

Использование статистических зависимостей при определении ряда параметров профилирования, формирование обводов минимаксными кривыми, устранение разрывов кривизны в точках сопряжения кривых, формирующих профиль, увеличение жесткости сечений за счет построения двояковыпуклых профилей и др. [2] позволяет получать высокоэкономичные профили сечений лопатки.

При проектировании лопатки на первом этапе на известные из теплового расчета углы входа и выхода 1г и 2эф и выбранные соответственно им остальные значения параметров по (1) строятся для корневого, среднего и периферийного сечений некоторое множество вариантов профилей. Далее из этого множества профилей выбираются такие, внешний вид которых, плавность обводов, значения площадей наилучшим образом отвечают представлению конструктора о создаваемой лопатке.

Использование аппроксимационных выражений, построенных на основании результатов проектирования трех базовых профилей, позволяет определять искомые экономические и геометрические характеристики в произвольном числе сечений. При превышении в отдельных сечениях напряжений растяжения или изгиба следует вер-

нуться в подмодель 1 и видоизменить профиль с учетом результатов решения задачи подмодели 2.

В качестве исходных данных при формировании рабочей части лопатки приняты: rк и rп – корневой и периферийный радиусы лопатки; – угловая скорость вращения ротора; 1г(r), 2эф(r) – углы входа и выхода потока; W2(r) – действительная относительная скорость выхода потока из рабочего колеса; W2(r) – осевая скорость выхода потока; V2(r) – удельный объем пара за рабочим колесом.

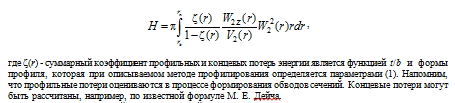

О качестве получаемого варианта лопаточного аппарата можно судить по величине интегральных потерь мощности Н, которая определяется следующим образом [5]:

Проверка прочностной и вибрационной надежности осуществляется традиционными методами, например, по Г. С. Жирицкому или [6].

Таким образом, описываемая методика (комплекс программ) позволяет решать следующие задачи:

профилировать отдельные сечения рабочих и направляющих лопаток паровой и газовой турбины на заданные исходные данные;

проектировать решетки с требуемыми входными и выходными горловыми сечениями или заданной максимальной толщиной создаваемого профиля;

определять геометрические характеристики поперечных сечений лопаточных аппаратов;

устранять разрывы кривизны в точках сопряжения кривых, описывающих профиль;

получать обводы профилей с заданным распределением кривизны;

рассчитывать обтекание до- или трансзвуковым потоком в слое переменной толщины проектируемых решеток;

проектировать лопаточные аппараты, удовлетворяющие заданным требованиям прочности и вибрационной надежности;

рассчитывать напряжения в лопаточных аппаратах от действия центробежных сил и осевых усилий, учитывать напряжения растяжения от внецентренного изгиба;

снижать напряжения в теле рабочей лопатки за счет подбора соответствующего расположения линии центров тяжести сечений;

учитывать раскрутку длинных лопаток, вызванную центробежными усилиями.

Качество синтезированной проточной части осевой турбомашины контролируется с помощью программ поверочного расчета. В частности для турбин применяется методика, разработанная в ВТИ (Москва) [7], либо более современная методика [8], пригодная как для осевых турбин, так и компрессоров, в основу которой положены трехмерные расчеты вязкого газа.

Использование предлагаемой методики на этапе проектирования лопаточных аппаратов, формирующих проточную часть, дает возможность в достаточно сжатые сроки создавать более совершенные проектные решения за счет лучшей организации потока рабочего тела в лопаточном канале, а, следовательно, и повышения КПД.

ПОСТАНОВКА ЗАДАЧИ ИДЕНТИФИКАЦИОННОГО ПРОЕКТИРОВАНИЯ СТУПЕНИ ТУРБОМАШИНЫ

Рассмотрим применение представленной выше методики при проектировании рабочих лопаток турбин иностранного производства, большое количество которых в настоящее время эксплуатируется на химических и металлургических предприятиях Украины. Техническая документация на изготовление запасных частей к этим турбинам чаще всего отсутствует или имеется в неполном объеме. Существует единственная возможность выпуска чертежной документации – аналитическое проектирование лопаточных аппаратов, гармонично вписывающихся в существующие габариты проточной части. В качестве исходных данных и параметров формы при проектировании лопаток использовались результаты косвенных замеров существующей проточной части [9]. Такой подход не требует для определения геометрических характеристик порезки лопаток на образцы с их обмером на сложном и высокоточном оборудовании, а позволяет спроектировать аналогичную существующей решетку лопаток с использованием результатов замеров решетки-прототипа.

При этом имеется две возможности:

а) сохранение конфигурации лопатки, максимально приближенной к среднестатистическому прототипу (создание копии лопатки-прототипа);

б) создание новой лопатки, взаимозаменяемой с лопаткой-прототипом, при проектировании которой учтены последние представления о способах проектирования и конструкциях лопаток.

В первом случае требуется проведение замеров геометрии проточной части по ряду параметров и статистическая обработка результатов измерений. Второй путь оставляет конструктору большую свободу и менее кропотлив по замерам. Спроектированная при втором подходе лопатка может не совпадать с прототипом по форме профилей сечений, их закрутке по высоте лопатки, диаметрам входных и выходных кромок и т.д., но будет вписываться в существующие габариты проточной части и вырабатывать требуемую мощность.

Исходными данными в задаче проектирования лопаток турбомашин иностранного производства являются геометрические размеры ступени (параметры Аi), замеренные в доступных местах: хорды профилей не менее чем в трех сечениях лопатки, шаги решеток профилей в этих же сечениях, горловые размеры каналов, диаметры и углы заострения входных и выходных кромок, углы установки профилей сечений. Эти величины являются общепринятыми в традиционном проектировании и позволяют, используя методику профилирования [2], построить профиль в любом требуемом сечении лопатки.

В результате решения задачи идентификационного проектирования находятся такие значения параметров формы хi а, следовательно, и форма пера лопатки, которые обеспечивают максимальное приближение полученных параметров лопатки к измеренным значениям Аi, гарантируют соблюдение допустимого уровня напряжений и частот, а также обеспечивают минимальные потери энергии в лопаточном аппарате.

ИССЛЕДОВАНИЕ ПРОЦЕССОВ И КОНСТРУКЦИЙ ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВОК С ИСПОЛЬЗОВАНИЕМ РАЗРАБОТАННЫХ МЕТОДОВ И СРЕДСТВ

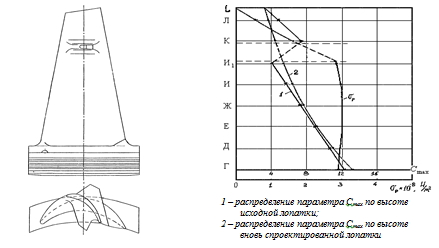

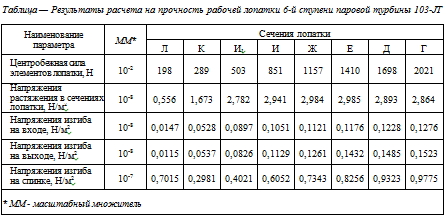

По описанной выше методике выполнено проектирование рабочей лопатки 6-й ступени турбины 103 JT фирмы «Mitsubishi» (Япония). Результаты проектирования приведены на рис. 2. Данная шестиступенчатая турбина мощностью 28530 кВт (диапазон рабочих чисел оборотов: 11000 – 12000 об/мин; параметры пара: 10,1 МПа и 482 С) используется в производстве аммиака в качестве привода группы центробежных компрессоров синтез-газа низкого, среднего и высокого давления на химических предприятиях: Днепродзержинска, Черкасс (Украина), Невинномысска (Россия). Основные геометрические параметры ступени следующие: длина лопатки L = 0,156 м, радиус корневого сечения Rк = 0,222 м, радиус периферийного сечения Rп = 0,378 м, количество лопаток z = 49 шт.

В связи с обрывами рабочих лопаток 6-й ступени, имевшими место на всех предприятиях, потребовалось провести анализ причин поломок и принять меры по предотвращению аварий. Фирма «Mitsubishi» использовала для данной ступени зубчатый хвостовик с радиальной заводкой. Это свидетельствует о высокой нагруженности лопатки центробежными силами. В турбинах ранних выпусков рабочие лопатки имели паяную связь между собой. При эксплуатации происходили обрывы связей, и впоследствии на рабочих лопатках модернизированной конструкции отказались от пайки и разработали конструкцию с демпфирующими полками. Лопатки изготавливались точным литьем и, очевидно, для получения качественной структуры металла при переходе от рабочей части к полкам у них имеется утолщение. Во всех известных случаях обрыва рабочих лопаток он происходил в сечении, расположенном ниже полок, в начале радиуса перехода от рабочей части к полкам. Величина радиуса перехода, вероятно, определялась технологией изготовления лопаток. Все эти факторы были учтены при проектировании.

Как сказано ранее, при идентификационном проектировании лопаток в качестве параметров Ai используются измеренные в контрольных сечениях лопатки значения: входного (aвх) и выходного (авых) горл каналов решеток, углов установки профилей сечений (), диаметров входной (1) и выходной (2) кромок, ширин лопатки (В) в каждом сечении, а также радиус среднего сечения (Rср) и число лопаток (z). Таким образом, правильность построения лопаток контролировалась по следующим параметрам:

Из-за наличия демпферных полок с приливами на расстоянии 2/3 от корня (рис. 2, а) проектируемая лопатка имеет весьма сложную конфигурацию. При создании копии лопатки-прототипа были получены следующие результаты: распределение Сmах по высоте оказалось ступенчатым в зоне демпферной полки (кривая 1 на рис. 2, б), а напряжения растяжения от центробежных сил непосредственно под демпферной полкой на 10 % превышали допустимые.

Таким образом, расчеты подтвердили, что одной из причин поломки лопаток данной ступени в процессе эксплуатации является чрезмерная нагрузка на рабочую часть лопатки, лежащую ниже демпферных полок. Была спроектирована новая лопатка, у которой при сохранении неизменными значений измеренных величин параметров Аi из (2) было получено новое распределение максимальных толщин профилей сечений (кривая 2 на рис. 2, б). В результате за счет уменьшения действия центробежных сил от верхней части лопатки напряжения растяжения в опасной зоне снизились до уровня допустимых. Распределение по высоте лопатки напряжений растяжения (р) приведено на рис. 2, б, а результаты расчетов на прочность рабочей лопатки представлены в таблице. По результатам проектирования была выпущена конструкторская документация и изготовлены цельнофрезерованные лопатки указанной турбины.

Отказ от применения при изготовлении лопаток технологии точного литья и изготовление их путем механической обработки вызваны: экономической целесообразностью (количество необходимых лопаток не превышало 200 шт.), а также необходимостью обеспечения более высокого качества структуры металла и его прочности. Эксплуатация спроектированных и изготовленных лопаток на вышеперечисленных предприятиях подтвердила их надежность и экономичность.

ЗАКЛЮЧЕНИЕ

Предлагаемый подход к проектированию новых и модернизации существующих лопаточных аппаратов проточных частей турбомашин с использованием разработанной в ИПМаш НАН Украины методики профилирования сечений лопатки позволяет создавать профили с требуемыми характеристиками: по конфигурации профиля (угол поворота потока, размеры горловых сечений на входе в решетку и на выходе из нее, заданное распределение кривизны по обводам), по геометрическим параметрам (максимальная толщина или площадь профиля, моменты инерции и сопротивления, центры тяжести), по экономичности (распределение скоростей потока по обводам профиля, коэффициенты профильных потерь обтекания, угол атаки потока) более эффективно, с меньшими затратами времени, решать реальные задачи оптимального проектирования проточных частей осевых турбин и компрессоров. Спроектированный лопаточный аппарат на заданные исходные данные имеет наилучшую экономичность при выполнении требований прочности и вибрационной надежности. Критерием оценки качества лопаточного аппарата являются интегральные потери мощности на лопатке. Описываемый подход учитывает напряжения от внецентренного изгиба, раскрутку длинных лопаток центробежными усилиями, позволяет за счет подбора соответствующего расположения линии центров тяжести базовых сечений пера лопатки снижать напряжения.

Модульная структура комплекса дает возможность достаточно оперативно, не нарушая иерархию локальных задач оптимизации, вносить изменения, касающиеся подмоделей (например, новые методики профилирования, расчета коэффициентов скорости, обтекания, потерь, напряжений, частот и др.).

К достоинствам предлагаемой методики (комплекса программ) следует отнести наглядность процесса проектирования, когда все промежуточные и окончательные результаты расчетов могут быть выведены на экран монитора или принтер, причем во многих случаях в привычном представлении. При наличии у расчетчика достаточного опыта все это позволит ему оперативно вмешиваться в процесс автоматизированного создания лопаточного аппарата, сокращая время проектирования.

Автоматизированный программный исследовательский комплекс успешно применяется при идентификационном проектировании рабочих и направляющих лопаток турбин для химических и металлургических производств. При минимальной адаптации он может также применяться и для идентификационного проектирования лопаточных аппаратов осевых компрессоров.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004