ЦЕНТРОБЕЖНЫЕ КОМПРЕССОРЫ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ ГАЗОВОЙ И НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

В зависимости от назначения компрессора, конструктивного исполнения его корпуса и типа проточной части в агрегатах, производимых ОАО «Сумское НПО им. М.В. Фрунзе» (далее ОАО), применяются центробежные компрессоры (ЦК) на конечное давление газа от 0,2 до 50 МПа. Диапазон мощности компрессорных установок, для которых созданы ЦК, составляет от 400 до 25 000 кВт.

По назначению выпускаемые газоперекачивающие агрегаты (ГПА) с ЦК предназначаются для линейных компрессорных станций (ЛКС); дожимных компрессорных станций (ДКС); станций подземного хранения газа (СПХГ); установок газлифта нефти; установок сбора и транспорта нефтяного газа; установок обратной закачки нефтяного газа для поддержания пластового давления; установок «сайклинг»-процесса; газоперерабатывающих заводов (ГПЗ).

Приводом компрессоров, в основном, служат газотурбинные двигатели различных типов, а также электродвигатели. Диапазон выходных давлений компрессоров для ЛКС, ДКС и СПХГ составляет от 2,0 до 20,0 МПа; для установок газлифта и транспорта нефтяного газа – от 5,5 до 12 МПа; для «сайклинг»-процесса – до 50 55 МПа.

Первые ЦК природного газа типа НЦ-6,3 разработки СКБ-К (ЗАО «НИИтурбокомпрессор»), г. Казань, освоенные Сумским заводом тяжелого компрессоростроения (вошедшим впоследствии в состав ОАО), имели корпус сферической формы с горизонтальным разъемом и диаметром внутренней расточки 950 мм. Компрессоры такой конструкции надежны в эксплуатации и могут успешно применяться при конечном давлении до 5,5 (6,0) МПа. Увеличение давления в таком корпусе до величины 7,5 МПа, как показал опыт, требует дополнительных мероприятий, обеспечивающих усиление обжатия горизонтального разъема, таких как увеличение толщины шпилек, их длины и глубины отверстий в корпусе под завинчивание шпилек.

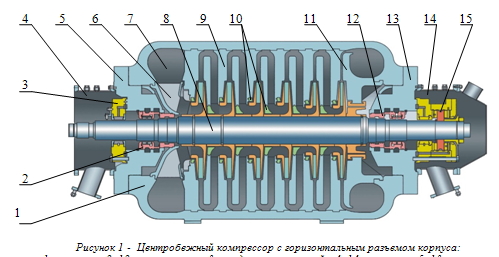

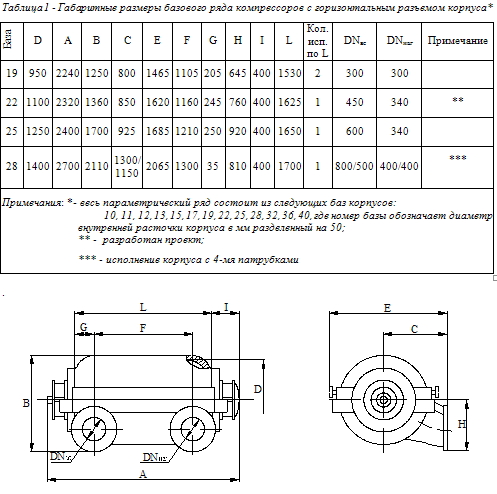

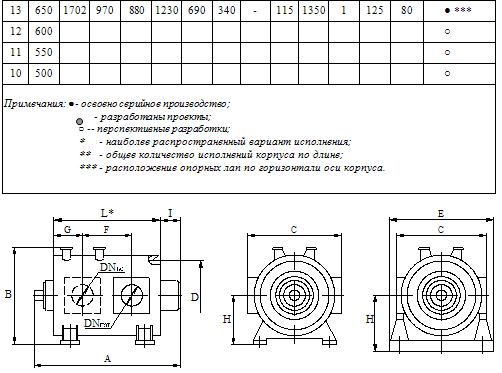

Однако, в корпусе компрессора типа НЦ-6,3 невозможно разместить более двух ступеней сжатия, поэтому для обеспечения установки многоступенчатых проточных частей был разработан параметрический ряд конструкций корпусов с горизонтальным разъемом (рис. 1).

Диапазон конечных давлений таких корпусов распространяется до 4 МПа, а при диаметре внутренней расточки корпуса 1250 мм – до 3 МПа. Параметрический ряд охватывает 13 базовых типов корпусов с горизонтальным разъемом с диапазоном диаметров внутренней расточки от 500 до 2000 мм, каждый из которых может иметь несколько исполнений по длине. В настоящее время в ОАО освоено производство 4-х типоразмеров таких корпусов, основные размеры которых представлены в табл. 1. В корпусах может размещаться от 4 до 6 ступеней с наружным диаметром рабочих колес 450 … 750 мм.

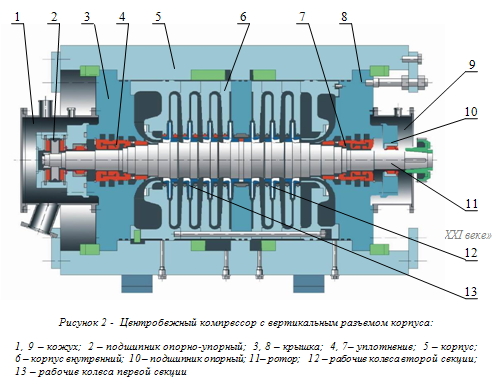

Наиболее распространенными среди ЦК, производимых ОАО, являются компрессоры с вертикальным разъемом корпуса (рис. 2, фото 1). Первым компрессором такого типа был двухступенчатый компрессор НЦ-16/76-1,44 мощностью 16 МВт конечным давлением 7,45 МПа. Корпус компрессора имел базовый диаметр внутренней расточки 1450 мм и длину 2200 мм. В настоящее время существует 4 модификации этой базы корпусов.

Задачи развития газотранспортного машиностроения и увеличения объемов производства компрессоров различного назначения в ОАО потребовали применения унифицированных решений в процессе создания ЦК мощностью 6,3 25 МВт.

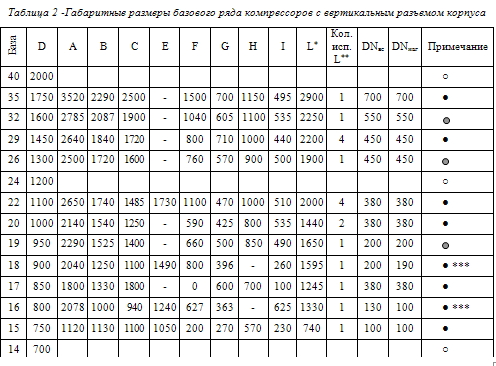

В связи с этим был разработан ряд из 18 корпусов ЦК с базовым диаметром внутренней расточки от 500 до 2000 мм, в соответствии с которым производится проектирование новых компрессоров. Сейчас в производстве освоены 9 базовых корпусов и ряд их модификаций по длине; выполнены проекты еще 3-х базовых корпусов. Все корпусы с вертикальным разъемом спроектированы на конечное давление не менее 7,5МПа. Разработка таких корпусов на меньшее давление нецелесообразна, т.к. при утонении стенки технологическая жесткость корпуса становится недостаточной. При условии заказа компрессоров на более высокие давления, например 8,3 МПа, производится дополнительный расчет корпуса и, в случае необходимости, выполняется замена материала корпуса на более высокопрочный.

Основные размеры разработанного базового ряда корпусов представлены в табл. 2.

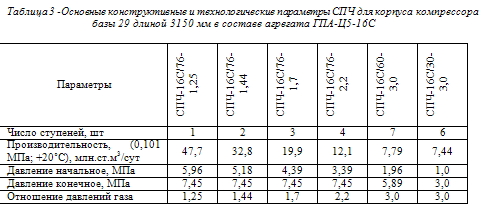

Как следует из анализа данных, для наиболее часто используемых баз существует несколько вариантов корпусов по длине. Например, для базы «29» – три исполнения корпуса по длине: L = 2200 мм (две модификации по расстоянию между патрубками), L = 2800 мм и L = 3150 мм. Последний корпус предназначен для агрегатов ДКС, где отношение давлений газа в одном корпусе может достигать к=3,0 и более. На начальных этапах разработки месторождений в этом корпусе устанавливаются сменные проточные части (СПЧ) с к=1,25; 1,44; 1,7 и 2,2. Основные параметры СПЧ представлены в табл. 3.

Максимальная величина базового диаметра внутренней расточки, освоенного в производстве ЦК, составляет 1750 мм. Компрессор предназначен для ЛКС с агрегатами типа ГПА-Ц-25.

Конструкция компрессоров с вертикальным разъемом корпуса отличается высокой эффективностью и надежностью в работе при сжатии газа на ЛКС и ДКС, СПХГ, ГПЗ. Как показывает анализ газодинамических характеристик ЦК, уровень максимальных значений политропного КПД (в зависимости от назначения и параметров компрессора) находится в диапазоне значений 0,78…0,86.

Для снижения стоимости производимых на предприятии ЦК, кроме освоения унифицированного ряда корпусов, была осуществлена унификация основных узлов и деталей компрессоров. Общим для базовых корпусов сжатия являются: применение рабочих колес одного диаметра в пределах одной проточной части, унификация крышек, выходных концов валов, подшипников и их кожухов, уплотнений, использование однотипных конструктивных и технологических решений.

Создание базового ряда компрессоров и унификация компрессорного оборудования позволили резко сократить сроки освоения новой компрессорной техники. Сроки освоения могут быть также сокращены за счет прогнозирования поставок и создания задела базовых корпусов и других унифицированных узлов компрессора, а также сокращения сроков подготовки производства. Проектирование и подготовка производства при высоком уровне унификации осуществляются параллельно. Так, на стадии составления технического задания производятся расчеты для определения основных конструктивных размеров компрессора и выбора варианта базового корпуса. На основании выбранного корпуса производится расчет цены оборудования, а также выдача заявок на заготовки основных деталей компрессоров, где особое внимание уделяется заготовкам деталей с длительным циклом изготовления. Далее параллельно с выполнением уточненных расчетов, разработкой конструкторской и технологической документации производится приобретение или изготовление заготовок, их черновая обработка, испытание образцов и т.д. После выдачи техдокументации сразу начинается производственный процесс: изготовление, сборка, контроль, испытания. При существующем высоком уровне унификации проектирование ГПА с новыми параметрами зачастую сводится к проектированию только новой СПЧ.

При вышеуказанной схеме создания ЦК поставка унифицированного ГПА, оснащенного компрессором с новыми параметрами, может быть выполнена в течение 6 месяцев и менее после поступления заявки на поставку.

Рабочие колеса изготавливаемых роторов ЦК применяются исключительно закрытого типа. Соединение покрывного диска с лопатками осуществляется преимущественно путем сварки, а также пайки в вакууме. Основной принцип унификации рабочих колес заключается в сокращении номенклатуры заготовок и введении типовых рядов на отдельные элементы и размеры – на наружный диаметр D2, входной диаметр покрывного диска D0, диаметр лабиринтного уплотнения покрывного диска, геометрию основного диска и т.д. Изменение ширины рабочего колеса на выходе (b2) обеспечивается параллельным переносом покрывного диска. Параметры лопаточной решетки рабочего колеса практически не ограничиваются, так как их обработка осуществляется преимущественно на станках с ЧПУ, в т.ч. и пятикоординатных, а также копировальнофрезерных станках.

Для концевого уплотнения ротора компрессора применяются, в основном, уплотнения щелевого типа, с масляным затвором. В зависимости от величины запираемого давления газа, конструкция плавающих колец уплотнений может быть традиционной или с дополнительными опорными колодками. Для эффективного отбора тепла проток масла в зазорах уплотнений может быть увеличен протоком у внешней поверхности маслогазового кольца. Для уменьшения безвозвратных потерь масла и повышения надежности работы компрессора за счет исключения маслосистемы высокого давления широко используются торцовые газодинамические концевые уплотнения (ТГДУ) ротора ЦК. Такие уплотнения установлены уже в 30 компрессорах мощностью 6300…25000 кВт, работающих с частотами вращения ротора от 5000 до 14400 об/мин. В производстве находится еще 20 компрессоров с такими уплотнениями. Все модификации ТГДУ, установленные в ЦК, являются двухступенчатыми (тандемного типа) и состоят из идентичных по конструкции уплотнительных пар.

Для обеспечения работы ТГДУ компрессоры комплектуются специальными системами очистки и подвода газа, отвода утечек газа после первой и второй ступени, системами запирания замыкающих лабиринтных уплотнений, а также контрольно-измерительными системами. Для защиты первой ступени ТГДУ от возможных повреждений недостаточно очищенным технологическим газом используется система подачи буферного газа. Максимальный размер механических частиц в буферном газе должен быть не более 5 мкм, содержание капельной влаги не допускается. Обвязка систем ТГДУ выполнена трубами из нержавеющей стали. Все детали систем ТГДУ освоены в производстве в ОАО.

При реконструкции компрессоров, которые находятся в эксплуатации, возможна замена масляных концевых уплотнений на ТГДУ без дополнительной доработки вала ротора и торцевых крышек корпуса.

Конструктивной особенностью ряда выпущенных компрессоров является также применение электромагнитного подвеса ротора, что делает турбомашину полностью бессмазочной. Наработка лидерных компрессоров в безмасляном исполнении на КС «Сызрань» (ДП «Самаратрансгаз», ОАО «Газпром») составляет свыше 50 000 часов.

Применение бессмазочных компрессоров в составе агрегатов типа ГПА-Ц-16 обеспечивает существенную экономию масла, которая при годовом ресурсе работы 5 000 часов может достигать двух и более тонн в год. Повышается также и надежность работы агрегатов, поскольку отказы в маслосистемах смазки и уплотнений составляют значительную долю в статистике надержности работы оборудования. К настоящему времени выпущено 10 ГПА с такими компрессорами и еще 5 находится в производстве (разработчик и поставщик системы электромагнитного подвеса – НПП ВНИИЭМ, г. Москва).

В конструкции компрессоров ГПА предусмотрена возможность приспособления к конкретным условиям эксплуатации. Например, метановый компрессор, работающий в условиях низких температур, выполнен с использованием специальных сталей, что обеспечивает его надежную работу. Вал ротора компрессора также изготовлен из высоколегированной стали. Предусмотрена специальная обработка опорных шеек ротора с целью повышения их износостойкости. Учитываются также возможные изменения условий работы при эксплуатации месторождений природного газа. В частности, при изменении режимов работы магистрального газопровода в одном и том же корпусе могут устанавливаться СПЧ с различным количеством ступеней сжатия и, соответственно, с разными величинами отношения давлений.

Для реконструкции ГПА, установленных в капитальных зданиях, компрессоры поставляются в виде блоков-модулей. Это позволяет в полной мере учитывать специфику конструктивной и компоновочной схем обновляемой машины. Основными узлами и системами модуля, кроме собственно компрессора, являются: рама модуля; съемный или разборный контейнер; агрегаты и узлы маслосистем смазки и уплотнений (главные и пусковые маслонасосы, масляные фильтры, регуляторы перепада давления, маслоотводчики, аккумуляторы масла, перепускные клапаны, дегазаторы и другое оборудование); арматура и трубопроводы обвязки.

ЦК в виде отдельного модуля поставляются также для установки в новые ГПА блочно-контейнерного типа, которые изготавливаются другими предприятиями. В этом случае в комплектность поставки не включают шумозащитный контейнер.

Компрессорные установки нефтяной промышленности отличаются высокими значениями отношений давлений газа, которые достигаются путем применения многокорпусной схемы сжатия. В таких установках чаще всего используют сочетание компрессора низкого давления, наружный корпус которого имеет горизонтальный разъем, и компрессора высокого давления с корпусом вертикального разъема (фото 2). Такое сочетание корпусов упрощает обслуживание и разборку компрессорной установки. Однако, для компрессора низкого давления остается в силе ограничение по величине конечного давления газа. Поэтому при давлениях газа свыше 3,5…4,0 МПа корпус многоступенчатого компрессора низкого давления обычно имеет вертикальный разъем, что вызывает необходимость полного демонтажа компрессора при его разборке.

Для компрессоров с большими значениями отношения давлений (свыше 3,5…4) характерна высокая температура газа на выходе. Для снижения температуры обычно применяется разбивка проточной части компрессора на две секции (по 2…4 ступени) и вводится промежуточное охлаждение газа. У компрессоров с промежуточным охлаждением газа входные и выходные патрубки обеих секций, как правило, смещены с горизонтальной плоскости и располагаются под углом к ней.

Дальнейшее развитие конструкции и технологии изготовления ЦК предусматривает в первую очередь совершенствование методов проектирования проточных частей с использованием программных комплексов для расчета трехмерного течения в ступенях, входных и выходных устройствах компрессоров, а также для расчета газодинамических характеристик.

Разработка концевых уплотнений ротора ЦК предполагает повышение надежности и снижение стоимости изготовления ТГДУ. Также планируется применение этого вида уплотнений с рабочей парой реверсного типа. Перспективны для применения и масляные малорасходные торцевые уплотнения, разработка которых начата в ОАО.

В планах работ специалистов ОАО – повышение эффективности проточной части, совершенствование опорных и упорных подшипников, освоение конструкций ЦК с последовательно-параллельной схемой сжатия, повышение надежности и долговечности высоконагруженных деталей и узлов.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004