ЭФФЕКТИВНОСТЬ УСТАНОВОК ДЛЯ ПРОИЗВОДСТВА ЖИДКОГО ЛЬДА ПРИ ВАКУУМИРОВАНИИ

Установки и технологии для производства жидкого льда (суспензии воды и мелких ледяных кристаллов) можно разделить на скребковые (с механическим съёмом образующегося на охлаждаемой поверхности льда) и объёмной кристаллизации, когда лёд зарождается и растёт в объёме переохлаждённого водного раствора солей, этилен- или пропилен гликоля. Жидкий лед (ЖЛ) может быть произведен с использованием любых хладагентов, в том числе самой воды. Поэтому нет проблемы разрушения озона некоторыми фреонами, используемыми в настоящее время. Кроме того, технология жидкого льда выгодна экономически [1...3]. Во-первых, реализуется возможность аккумулирования холода, что позволяет устанавливать оборудование меньшей (не равной пиковой) мощности и стоимости. Баки-накопители ЖЛ могут заполняться ночью, когда ниже тарифы на электроэнергию и температура наружного воздуха, используемого для охлаждения конденсатора холодильной установки. Во-вторых, за счёт теплоты фазового перехода хладоресурс ЖЛ в 4...6 раз выше по сравнению с обычной охлажденной водой или рассолом. Это позволяет при одинаковом расходе теплоносителя уменьшить диаметр труб и затраты на прокачку, поверхность теплообменников. Теплопередача и гидродинамические свойства ЖЛ не хуже, чем у традиционных хладагентов, он может перекачиваться на большие расстояния. Исключается опасность замораживания продукта. Быстрое плавление мелких кристаллов льда гарантирует устойчивое и точное регулирование температуры системы.

Жидкий лед широко используется для кондиционирования воздуха и охлаждение помещений, в пищевой промышленности, в том числе для быстрого охлаждения плодов и овощей, при переработке мяса и птицы, на молочных, сыродельных и пивоваренных заводах, в рыбной промышленности (на борту и суше), при транспортировке скоропортящихся продуктов. Наметились приложения в промышленности для охлаждения инструментальных средств и сжатого воздуха, в химических технологиях, при разделении масляно-водяных смесей и др.

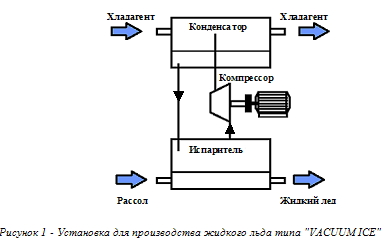

Типовыми для схемы объёмной кристаллизации являются установки "VACUUM ICE" (рис.1), в которых реализованы температуры жидкого льда -0,5...-4С при холодопроизводительности 150...3000 кВт, 2. В состав оборудования входят испаритель-генератор льда, поверхностный или смесительный конденсатор, струйный или механический компрессор. Технология VACUUM ICE использует в качестве хладагента воду. Принцип действия основан на образовании кристаллов льда в объеме жидкости, чаще всего водного раствора с доэвтектической концентрацией растворяемого вещества. Охлаждение жидкости происходит за счет частичного испарения при вакуумировании. Образующийся водяной пар сжимается в компрессоре и подается в конденсатор, где от него отводится теплота при температурах близких к окружающей среде. Далее конденсат возвращается в испаритель. Тем самым замыкается обычный парокомпрессионный холодильный цикл, где в качестве хладагента используется вода. Преимуществами таких установок являются высокий коэффициент теплопередачи из-за прямого контакта охлаждаемой и охлаждающей сред и реализации теплообмена при парообразовании в жидкости, возможность регулирования размеров кристаллов льда в смеси, использование экологически чистого хладагента.

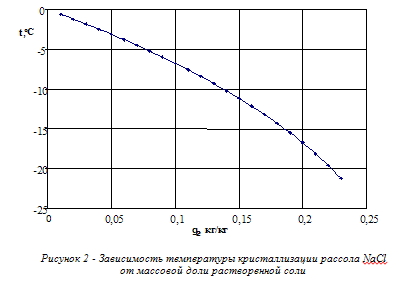

При вакуумировании рассола с начальной температурой выше температуры кристаллизации его температура уменьшается, а после достижения линии плавления в рассоле начинается кристаллизация. В реальных условиях для этого требуется некоторое переохлаждение, зависящее от степени турбулентности, свойств фаз и наличия в жидкости инородных включений. Небольшое переохлаждение сохраняется и в процессе дальнейшего роста кристаллов. Кроме того, в действительном процессе испарительного охлаждения давление пара над зеркалом жидкости меньше равновесного, соответствующего параметрам жидкой фазы. После начала кристаллизации концентрация соли в жидкой фазе раствора непрерывно увеличивается, приводя к соответствующему уменьшению температуру замерзания рассола (рис. 2). При определённой доле кристаллов в жидкой фазе раствора достигается концентрация соли, соответствующая эвтектической точке (23,1 % по массе).

Минимально возможное время процесса кристаллизации реализуется, когда указанные отклонения от равновесного состояния отсутствуют. Но и в случае равновесной модели приходится вводить ряд допущений, касающихся описания свойств системы кристалл-жидкость-пар в области фазовых переходов. Так, ввиду малой начальной концентрации соли полагаем, что образующийся лед практически не содержит её молекул, т.е. состоит из чистого растворителя (воды). Кроме того, предполагается, что паровая и жидкая фазы представляют идеальный раствор, причём с нелетучим компонентом (солью) в жидкой фазе, а при малых давлениях, характерных для рассматриваемых процессов, вместо летучести воды можно использовать соответствующее давление насыщения.

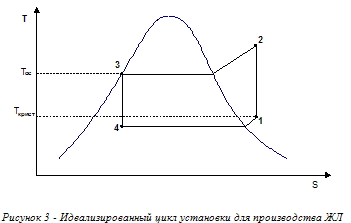

На эффективность работы реальной установки существенное влияние оказывают теплофизические свойства исходного вещества, степень его переохлаждения до начала кристаллизации, температура охлаждающей воды в конденсаторе, характеристики компрессора (КПД, степень сжатия, объемная производительность), температура рассола на входе в генератор жидкого льда, концентрация кристаллов в ЖЛ и др. Часть из названных факторов влияет на параметры энергетической эффективности (холодильный коэффициент – , удельную холодопроизводительность – q0) и идеализированной установки. Чтобы проанализировать это влияние рассмотрим её рабочий цикл (рис.3).

Пар изоэнтропно сжимается в компрессоре (процесс 1-2), охлаждается и конденсируется при постоянном давлении (процесс 2-3), соответствующем температуре окружающей среды. Далее происходит процесс адиабатного дросселирования (отрезок 3-4) до давления, соответствующего давлению водяного пара над раствором с нелетучим компонентом при температуре кристаллизации рассола. Состояние пара характеризует точка 1, а линия 4-1 соответствует процессу в вакуумируемом объёме (испарителе).

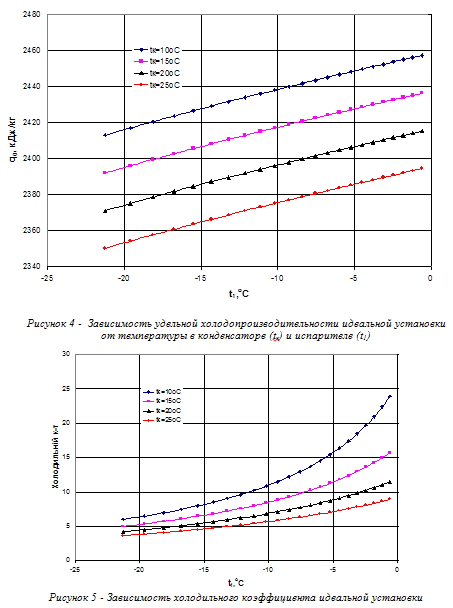

Характеристики идеализированной установки представлены на рис.4-5. В качестве влияющих факторов выбраны температура конденсации (tк) и температура кристаллизации рассола, соответствующая температуре пара на выходе из испарителя (t1). Снижение температуры кристаллизации рассола, обусловленное увеличением концентрации соли, ведет к удельной холодопроизводительности и холодильного коэффициента вследствие снижения давления пара и увеличения работы сжатия компрессора. Снижение температуры конденсации ведет к росту холодильного коэффициента из-за увеличения снижения работы сжатия компрессора.

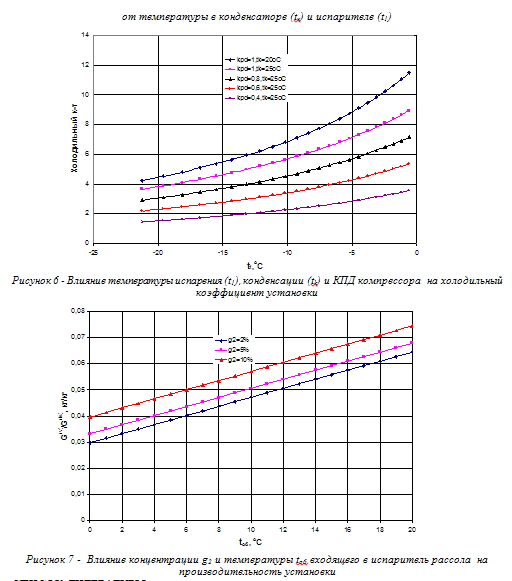

На рис. 6 показано совместное влияние температуры испарения (t1), конденсации (tk) и КПД компрессора на холодильный коэффициент установки. Повышение температуры конденсации на 5 оС при температуре испарения -5оС уменьшает холодильный коэффициент () с 9 до 7,2 для идеального компрессора. При адиабатном КПД компрессора 0,60 холодильный коэффициент составляет 4,3; а при КПД равном 0,40 равен 3. Как видно из приведенного, КПД компрессора оказывает значительное влияние на эффективность работы установки, поэтому вопросы проектирования компрессоров для данной технологии производства жидкого льда являются основными.

Температура и концентрация входящего в испаритель рассола также оказывают влияние на количество теплоты, отводимой паром. На рис.7 эта зависимость приведена для жидкого льда с концентрацией твердой фазы 20%. Рост температуры рассола и концентрации соли приводит к увеличению количества теплоты, отведенной паром, что сказывается на снижении производительности установки при неизменной производительности компрессора.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004