ЭКПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ НАГРУЗОК, ДЕЙСТВУЮЩИХ НА ОПОРЫ ВИНТОВЫХ КОМПРЕССОРОВ

Одним из основных направлений в современном компрессоростроении является повышение надежности работы компрессоров. В винтовом компрессоре надежность работы в основном определяют подшипниковые узлы. Их срок службы зависит от того, насколько точно определены действующие на них нагрузки. К настоящему времени известно несколько математических моделей по определению нагрузок, которые довольно детально рассматривают сложную систему сил, действующих со стороны коприммируемого газа на винтовые профильные поверхности роторов компрессора. Общим недостатком этих методов является отсутствие экспериментальной проверки предлагаемых математических моделей.

Как показал анализ имеющихся работ экспериментальным исследованиям газовых сил и нагрузок, действующих на опоры винтовых компрессоров, уделялось мало внимания. Имеющиеся работы [1,2] основываются на исследованиях нагрузок, действующих на подшипники скольжения специальной конструкции. Конструкция и методика замера предложена в работе [2]. Расшифровка результатов эксперимента при таком подходе трудоемка и основывается на большом количестве графических построений, снижающих точность полученных данных.

Ниже рассматривается предлагаемый вариант конструктивного исполнения опор винтового компрессора, позволяющего производить замеры нагрузок на подшипниках качения, что значительно упрощает проведение исследований.

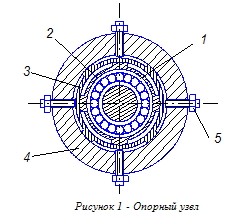

Для замера нагрузок, действующих на подшипники, были спроектированы специальные упругие элементы, в которых размещались штатные подшипники компрессора. Так , например на опорный роликовый подшипник 1 ( рис. 1 ) с натягом посажено бандажное кольцо 2, на которое, в свою очередь, также с натягом устанавливается упругий элемент 3. Весь собранный узел устанавливается в корпус компрессора 4.

При такой конструкции подшипникового узла задача по замеру нагрузок, действующих на опору, сводится к измерению деформации упругого элемента и определению зависимости прогиба данного элемента от величины действующей силы.

Величина деформации упругого элемента замерялась индуктивным датчиком перемещений 5 (рис. 1). Учитывая, что в процессе работы компрессора на различных режимах, неизбежно изменение направления действия нагрузки, измерения деформации упругого элемента производилось по двум измерительным осям (рис. 2).

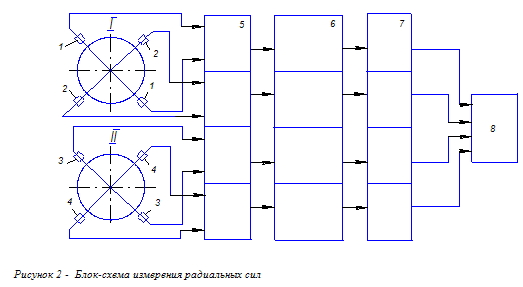

Блок-схема измерений нагрузок, действующих на опорные подшипники одного из роторов компрессора, состоит из датчиков линейных перемещений 1, 2 измерительного узла подшипника, расположенного со стороны всасывания компрессора I, датчиков 3, 4 измерительного узла подшипника, расположенного со стороны нагнетания II, балансировочного устройства 5, усилителя 6, согласующего устройства 7, регистрирующего устройства 8.

Величины нагрузок, действующих на подшипники, определялись по тарировочным характеристикам упругих элементов. Следует отметить, что тарировка, как упругих элементов, так и всех измерительных цепей производилась с помощью специального приспособления непосредственно на экспериментальном компрессоре.

Испытания экспериментального компрессора проводились на стенде для исследований воздушных винтовых маслозаполненных компрессоров. Технические данные стенда позволяли проводить исследования в широком диапазоне степеней повышения давления, окружных скоростей, расходов масла на впрыск в полость сжатия. Для контроля за режимами работы, измерения и регистрации параметров стенд укомплектован необходимой контрольно-измерительной аппаратурой. Собственно экспериментальный компрессор выполнен на 5 базе типоразмерного ряда винтовых компрессоров.

Величины нагрузок, действующих на опоры компрессора, определялись по методике, изложенной выше. Исследования проводились при двух значениях геометрической степени сжатия, различных частотах вращения и давлениях нагнетания. Полученные в процессе экспериментальных исследований величины нагрузок, действующих на подшипниковые узлы, сравнивались с результатами расчета математической модели определения газовых сил. Основные положения модели изложены в работе [3]. Программа расчета газовых сил, действующих на роторы, успешно используется на протяжении ряда лет при проектировании винтовых компрессоров различного целевого назначения и позволяет рассчитывать составляющие нагрузок по углу поворота ротора. Так как в процессе эксперимента замерялись средние значения действующих нагрузок, то полученные расчетные значения нагрузок по углу поворота ротора усреднялись

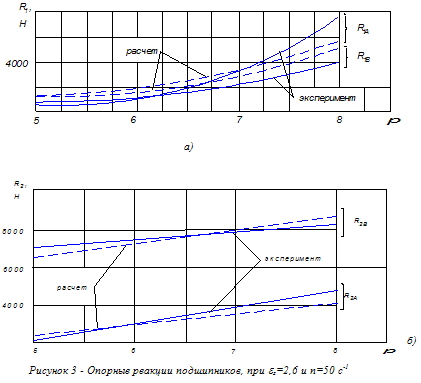

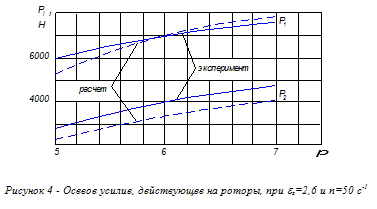

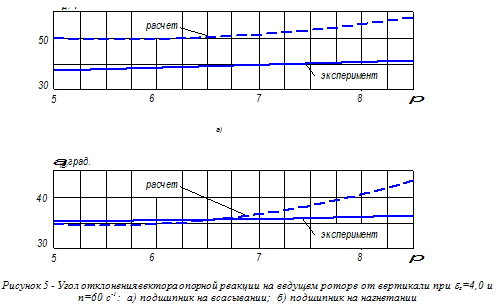

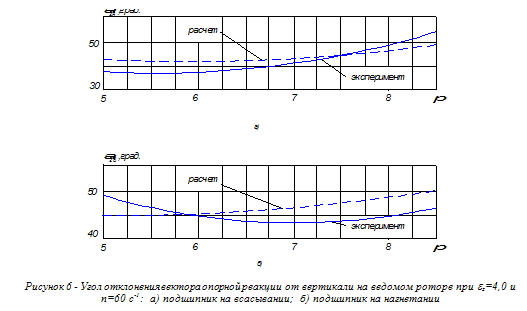

На рис. 3-6 в качестве примера приведена малая часть полученных обширных результатов исследований.

Анализ результатов эксперимента при работе с постоянной геометрической степенью сжатия г и постоянным числом оборотов (постоянной окружной скоростью) показал, что характер экспериментальных зависимостей соответствует расчетным. Следует обратить внимание на перераспределение нагрузок на опорных подшипниках ведущего ротора, вызванных влиянием изгибающих моментов от осевых сил. Эти моменты нагружают опору ведущего ротора на стороне всасывания (рис. 3 опора с индексом 1А ) и разгружают опору на нагнетания компрессора ( опора с индексом 1В ). В виду того, что на ведомом роторе профильная составляющая осевой силы направлена противоположно торцевой составляющей, такого перераспределения на его опорных подшипниках не наблюдается (опоры с индексом 2А и 2В), а сама величина осевого усилия Р2 (рис. 4) в 1,5-2 раза меньше величины осевого усилия Р1, действующего на ведущий ротор.

Анализ величин расчетных и экспериментальных значений, действующих нагрузок, а также графиков значений углов отклонений векторов опорных реакций (рис. 5-6), позволяет оценить основные положения математических моделей определения, как основных составляющих от газовых сил, так и нагрузок, действующих на опоры, в целом.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004