О ВОЗМОЖНОСТИ ГАЗОСТАТИЧЕСКОГО ДЕМПФИРОВАНИЯ САМОДЕЙСТВУЮЩЕГО КЛАПАНА КОМПРЕССОРА

Одной из основных проблем создания конкурентоспособной продукции является обеспечение длительного ресурса ее работы при условии выполнения заданных функций в течение всего периода наработки. Данное обстоятельство особенно важно для продукции, впервые поступающей на рынок, которой еще предстоит завоевать себе определенную рынком и возможностями производства нишу.

В последние десятилетия потребители сжатых газов заметно ужесточили требования по их чистоте, что связано с необходимостью повышения конкурентоспособности продукции, в выпуске которой тем или иным образом участвуют технологии, связанные с применением сжатых газов.

Как показано в [1], одним из возможных вариантов конструкции компрессора, не загрязняющего сжимаемый газ, является компрессор с газостатическим центрированием поршня – ПКГЦП. Его особенностью является выполнение цилиндропоршневой группы (ЦПГ) в виде газостатического подвеса, что при нормальной работе должно обеспечить для ЦПГ неопределенно большой ресурс.

Приведенные в [1] результаты исследований показывают, что существует ряд проблем, которые необходимо разрешить для повышения эффективности работы ПКГЦП. Все эти проблемы, так или иначе, связаны с применением в конструкции компрессора газового подвеса поршня и использованием бесконтактного уплотнения. Поэтому, прежде всего, усилия проектировщика должны быть направлены на минимизацию потерь, обусловленных новыми конструктивными особенностями компрессора, к которым, безусловно, относится существование гарантированного зазора между поршнем и цилиндром.

Это обстоятельство наиболее существенно для компрессоров низкой производительности с малыми диаметрами поршней (менее 40 мм), в которых отношение величины реально технологически выполнимого радиального зазора к диаметру цилиндра довольно велико. Попытка уменьшения зазора тут же встретится с необходимостью соответствующего снижения проходного сечения дроссельных устройств. Так, например, установлено, что диаметр дросселей d=0,1 мм намного превышает оптимум по расходу для компрессора с диаметром цилиндра DЦ = 20 мм и трудностями технологического характера. Поэтому при использовании традиционного подхода к проектированию микрорасходных ПКГЦП придется мириться с большими потерями газа и энергии на работу газового подвеса.

Кроме того, существует важнейший вопрос реального обеспечения высокого (десятки тысяч часов и более) ресурса безостановочной работы всего компрессора - надежность самодействующих клапанов. Это не единственная задача, которую нужно решить, существуют и проблемы длительной работы механизма привода. Однако последний может быть изготовлен в смазываемом исполнении (при этом ЦПГ отделяется от картера сильфоном) или выполнен в виде электромагнитного линейного привода, не имеющего трущихся частей.

Поэтому, решив проблему неопределенно длительной работы ЦПГ и механизма привода, необходимо, хотя бы концептуально, решить и проблему ресурса работы газораспределительных органов.

На протяжении последних десятилетий основное направление работ по увеличению работоспособности самодействующих клапанов ПК с целью доведения ресурса работы газораспределительных органов до ресурса работы уплотнений при сжатии безмасляных и осушенных газов связано с демпфированием ударных нагрузок и снижением скорости посадки запорного элемента клапана в момент касания с седлом и ограничителем подъема [2-6 и др.]. Эти технические решения, безусловно, увеличивают ресурс работы клапанов, но не несут в себе принципа полного исключения явления, в наибольшей степени определяющего работоспособность клапана – явления удара.

Очевидно, что если в ПКГЦП факт практически полного исключения износа ЦПГ декларируется применением в ней газостатического подвеса поршня, то при анализе перспектив модернизации других узлов и деталей компрессора, определяющих ресурс его работы, следует пытаться использовать тот же принцип, который использован в конструкции ЦПГ – т.е. принцип работы газостатической опоры (ГСО).

В связи с этим представляется целесообразным рассмотреть конструктивную возможность использования принципа работы ГСО для полного предотвращения удара подвижного элемента клапана о неподвижный.

Это становится возможным, если, например, седло клапана выполнить в виде газостатического подпятника, питание которого должно быть обеспечено давлением, большим, чем давление нагнетания компрессора. В этом случае работы по созданию реального высокоресурсного ПК, сжимающего чистые газы, могут быть серьезно продвинуты вперед.

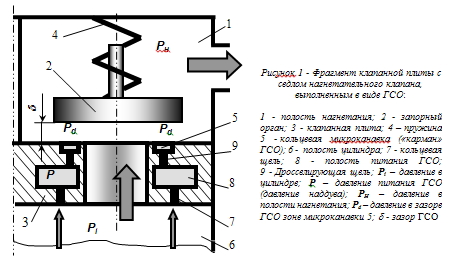

Один из возможных конструктивных вариантов нагнетательного (наиболее нагруженного) клапана ПКГЦП, в котором осуществляется предупреждение удара пластины о седло за счет создания между ними ГСО, показан на рис. 1.

Основной идеей, заложенной в конструкции, является создание полости питания ГСО, в которой давление сжатого газа к концу процесса нагнетания больше, чем в камере сжатия компрессора. Таким образом, появляется перепад давления, необходимый для работы ГСО.

Работа идеализированной модели такого клапана феноменологически описывается следующим образом. В полости нагнетания 1 компрессора установлен запорный элемент 2, прижимаемый к клапанной плите 3 пружиной 4. Кольцевая микроканавка 5 («карман» ГСО) соединена с камерой сжатия 6 через кольцевую щель 7, полость 8, выполняющую функцию ресивера, и дросселирующую щель 9.

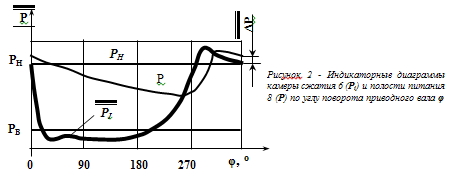

В процессе работы компрессора в полости 8 устанавливается некоторое давление Р, средняя величина которого выше давления всасывания и ниже давления нагнетания. В конце процесса сжатия из-за инерционности и запаздывания открытия клапана 2 давление Pi в камере 6 некоторое время превышает номинальное давление нагнетания РН, в связи с чем давление Р в полости 8 вырастает до величины, превышающей РН (рис. 2).

После открытия клапана давление Р в полости 8 снижается в связи с наличием расхода через щели 7 и 9, но это снижение происходит медленнее, чем падение давления Pi. Таким образом, к концу процесса нагнетания, когда клапан приближается к седлу, достигается условие (P - Pi) = Р > 0, т. е. полость 8, дроссельная щель 9 и микроканавка 5 вместе с торцом запорного элемента 2 образуют ГСО с зазором имеющую такую характеристику, как жесткость, и элемент 2 при движении в сторону клапанной плиты 3 как бы наталкивается на пружину (газовую «подушку»), предотвращающую его удар о поверхность седла.

Здесь нетрудно заметить существенное противоречие: чем выше сопротивление клапана (чем больше потери работы в процессе нагнетания), тем больше перепад давления на ГСО, тем выше остаточное давление в полости ее питания 8, тем мощнее несущий газовый слой ГСО, тем успешнее проводится процесс демпфирования.

Очевидно, что, пытаясь использовать подобную конструкцию клапана, нужно искать некоторый компромисс между величиной потерь и выгодой, которую можно получить от увеличения ресурса работы компрессора.

Безусловно, описанная конструкция не является единственно возможной. Для крупных компрессоров, например, целесообразно полость 8 подпитывать с помощью малорасходного турбокомпрессора, дожимающего газ, отобранный из линии нагнетания ПКГЦП.

С целью оценки практической возможности использования вышеописанной конструкции и получения основных исходных данных для моделирования (математического и физического) этого устройства были проведены расчеты движения запорного элемента тарельчатого клапана при различном превышении давления в полости 8 над давлением нагнетания компрессора.

В связи со сложностью описания динамического процесса образования газостатического несущего слоя в зазоре между запорным органом и седлом клапана были приняты следующие допущения:

1. Давление Р в полости 8 питания ГСО постоянное и превышает давление нагнетания РН на заданную величину Р.

2. Несущая способность и жесткость ГСО возникают на заданном расстоянии НАЧ от плоскости седла клапана до плоскости запорного органа при их сближении.

3. Глубина и радиальная ширина микроканавки 5 пренебрежимо малы, явление «пневмомолотка» отсутствует, истечение воздуха через дросселирующую щель 9 ламинарное и изотермическое, плоскости тарелки и седла всегда параллельны.

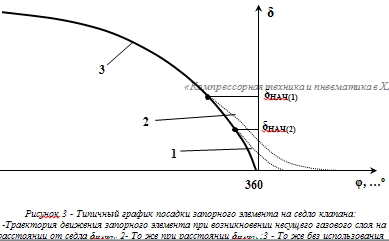

При расчетах была использована математическая модель ПКГЦП второго уровня при допущении об отсутствии теплообмена между газом и стенками конструкции [1], дополненная уравнениями для определения жесткости и несущей способности кольцевой ГСО, составленными в соответствии с рекомендациями [7,8]. На рис. 3 показан типичный график посадки запорного элемента на седло.

Численный эксперимент для ступени ПК низкого давления (РН = 0,4 0,6 МПа) дал следующие результаты.

1. Для достижения заметного эффекта ГСО и снижения скорости посадки запорного элемента клапана в 2-4 раза величина Р должна составлять более 0,01 0,02 МПа.

2. Положительного эффекта существенного снижения скорости посадки запорного элемента на седло удается получить, если заметная несущая способности ГСО появляется при зазоре от 50-ти и более микрометров. Чем раньше начинает работать ГСО (чем больше начальный зазор), тем ниже скорость посадки запорного элемента, и тем дольше клапан остается приоткрытым на величину порядка 5-15 мкм.

3. Увеличение диаметра тарелки клапана при неизменном диаметре отверстия седла приводит к увеличению полезной площади ГСО и росту ее жесткости, но при этом одновременно увеличивается масса и энергии движения запорного элемента. То есть, конструктивные параметры и характеристики ГСО и клапана тесно связаны друг с другом и при проектировании требуют совместной оптимизации.

Таким образом, получено теоретическое подтверждение возможности создания самодействующего клапана с газостатическим демпфированием его посадки на седло и предотвращением ударного взаимодействия седла и запорного элемента.

Для реального проектирования такой конструкции следует провести исследования, позволяющие получить математизированное объяснение процесса возникновению несущего газового слоя между сближающимися поверхностями ГСО, одна из которых является запорным элементом самодействующего клапана, а также разработать реальные системы наддува газа в полость питания ГСО.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004