ИСПОЛЬЗОВАНИЕ ВИХРЕВЫХ ТУРБИН В ЦЕЛЯХ ЭНЕРГОСБЕРЕЖЕНИЯ

В настоящее время большое количество потенциальной энергии давления сжатых газов и паров безвозвратно теряется на редукторах и регуляторах давления на газораспределительных станциях (ГРС) и газораспределительных пунктах (ГРП) в газовой промышленности, в различных технологических процессах в химической и других отраслях промышленности, в коммунально-бытовом хозяйстве и т.п.

Например, на ГРС потери этой энергии в 1988 году составляли 109 кВтч/год [1]. Это имело место на более чем 3500 ГРС (на территории СНГ). На Украине в 1994 году было 1100 ГРС и можно предположить, что потери энергии составляли примерно 1100109/3500=3,14108 кВтч/год.

Предварительный анализ энергопотребления крупных химических предприятий показывает, что за счет утилизации потенциальной энергии пара, которая в настоящее время безвозвратно теряется на редукторах и регуляторах давления в технологических процессах, может быть получено (т.е. сэкономлено) 10-20 % электроэнергии от величины, потребляемой этими предприятиями.

В 2000 г. в США был разработан стратегический план развития малых локальных энергоустановок [2]. Отмечается, что «в США специалисты-энергетики, общественные и специализированные группы признали увеличивающуюся роль маломощных, чистых и более эффективных энергогенерирующих систем в обеспечении потребностей мирового сообщества в энергии»; «малые модульные системы начали превосходить по эффективности и экологическим характеристикам стационарные электростанции». Речь идет о малых энергоустановках мощностью от 25 до 1000 кВт и до 20 МВт. Предполагается поднять КПД энергоустановок на базе газовых турбин мощностью от 25 до 1000 кВт с существующего уровня 25-30 % до 40 %, обеспечить межремонтный ресурс 11000 ч, срок службы 45000 ч и получить их удельную стоимость ниже 500 долл/кВт. Для достижения поставленных целей в 2000 г. для финансирования этих разработок из федерального бюджета было выделено 24,3 млн. долл. В этом же 2000 г. число заказов на малое энергогенерирующее оборудование в США увеличилось в 1,5-2 раза.

Учитывая перспективность создания малых локальных энергоустановок с одной стороны и возможность срабатывания перепада давлений не на дросселирующем органе, а на турбине, с другой стороны, установки мощностью до 1000 кВт можно создавать как утилизирующие, энергосберегающие турбогенераторные установки (агрегаты). При этом основная проблема состоит в турбине, так как обычно для таких мощностей (особенно до 500 кВт) классические (центростремительные или осевые) турбины необходимо выполнять высокооборотными и часто с парциальным подводом газа или пара на рабочее колесо. Для снижения числа оборотов необходимо применять редуктор, что усложняет и удорожает конструкцию и эксплуатацию установки, а парциальный подвод рабочего тела приводит к снижению КПД. В итоге габариты такой установки получаются большими, а срок окупаемости не менее 2 лет.

Более перспективным является создание турбогенераторных агрегатов (ТГА) на базе вихревых турбин. Основными преимуществами вихревой турбины, в сравнении с осевой или центростремительной являются:

- простота конструкции, технологичность и низкая себестоимость изготовления;

- сравнительная низкооборотность, т. е. при прочих равных условиях оптимальная частота вращения вихревой турбины значительно меньше оптимальной частоты вращения классической турбины, поэтому при использовании вихревой турбины часто возможно безредукторное исполнение агрегата, что резко удешевляет машину, повышает ее надежность и сокращает расходы на обслуживание.

Преимущества вихревой турбины позволяют получить турбопривод или турбогенератор максимально простой и надежный, со сроком окупаемости 1-2 года.

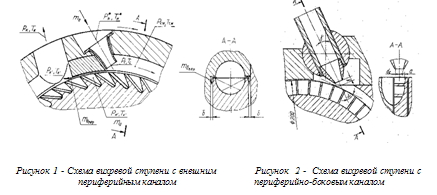

Были исследованы вихревые турбины с внешним периферийным и периферийно-боковым каналами [3 - 8]. Более исследована турбина с внешним периферийным каналом (рис. 1, 2).

В вихревой турбине рабочее тело через сопло поступает в проточную часть, образованную каналом корпуса и межлопаточными каналами рабочего колеса, вращающегося в корпусе с малыми радиальными и торцевыми зазорами. Средняя окружная составляющая скорости (среднерасходная скорость) рабочего тела в канале больше окружной скорости рабочего колеса. Чтобы эффективно использовать энергию рабочего тела, находящегося в канале, нужно организовать продольно-вихревое движение по длине проточной части. Тогда частицы газа в проточной части турбины движутся по спиралеобразным траекториям от входа к выходу машины, многократно взаимодействуя с лопатками рабочего колеса и постепенно отдавая ему энергию. При перемещении частиц в межлопаточных каналах рабочего колеса изменяется направление и величина их скорости и момент количества движения, в результате чего на лопатках появляются силы, приводящие колесо в движение. Это продольно-вихревое течение является базовым при обмене энергией между частицами газа в канале корпуса и лопатками рабочего колеса, и чем интенсивнее оно организовано, тем выше эффективность турбины. Из проточной части газ отводится через выходное отверстие. Между соплом и выходным отверстием расположен отсекатель.

Одним из способов повышения эффективности вихревой турбины является более совершенная организация потока газа на входном участке и по длине проточной части с помощью сопла, определенным образом ориентированного относительно лопаток рабочего колеса [4].

Ниже приводятся некоторые результаты экспериментальных исследований вихревых турбин с внешним периферийным и периферийно-боковым каналами. Ступень с внешним периферийным каналом [3] (рис. 1) наиболее технологична и конструктивно проста, особенно при исполнении многоканальных и многопоточных схем, по сравнению с вихревыми ступенями, имеющими другие типы проточных частей (с боковым, периферийно-боковым, внутренним периферийным каналами и др.). Ступень с периферийно-боковым каналом [5] (рис. 2), особенно с криволинейной проточной частью и радиальными рабочими лопатками, представляет значительный интерес, так как криволинейная проточная часть является высокоэффективной при работе в компрессорном режиме, а радиальные лопатки рабочего колеса дают возможность получения реверсивного движения.

Для экспериментального исследования возможности повышения эффективности исследуемых турбин путем организации газового потока на входном участке проточной части в их конструкции было предусмотрено устройство, позволяющее изменять угол наклона и диаметр сопла, а также величину смещения оси сопла по ширине колеса.

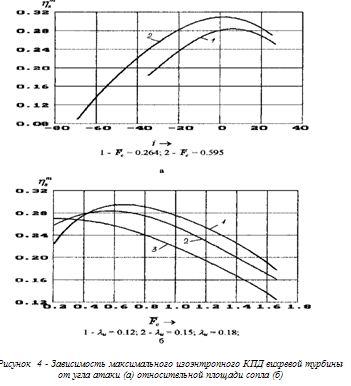

Результаты исследований показали значительное влияние на эффективность турбины угла входа потока, истекающего из сопла на лопатки рабочего колеса 1 (т.е. угла между осью сопла и касательной к наружному диаметру рабочего колеса), величины смещения оси сопла по ширине колеса, диаметра сопла. В частности, наибольшая эффективность турбины с внешним периферийным каналом [3] наблюдается при углах 1 = 30-50 градусов (см. рис. 3), что соответствует области нулевых углов атаки i (см. рис. 4а), причем эффективность турбины при угле 40 градусов в 2,5 раза выше, чем при радиальном входе (см. рис. 3б). С уменьшением диаметра сопла (относительной площади сопла ) максимум КПД смещается в сторону больших окружных скоростей (см. рис. 4б), что также связано с изменением величины ударных потерь на входе в проточную часть турбины. Анализ зависимостей падения статического давления по длине проточной части показал, что на значительном участке проточной части эти зависимости имеют линейный характер. Причем этот линейный участок проточной части на входе на 15 % больше, чем в вихревой турбине, имеющей вход в виде отверстия в корпусе.

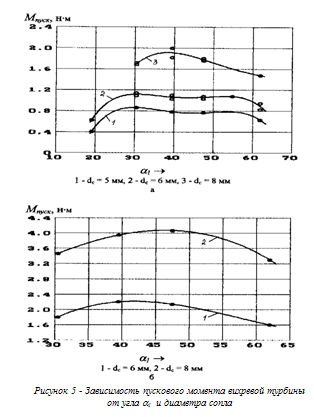

Турбина с криволинейным периферийно-боковым каналом [5] предназначалась для использования в качестве силового элемента в приводах шаровых кранов. В этих приводах основным является момент страгивания шарового крана, поэтому в турбине исследовалось влияние различных геометрических параметров на пусковой момент. Наиболее значительное влияние на пусковой момент турбины оказывает угол 1 (рис. 5), причем это влияние довольно сложное, но можно выделить диапазон углов 1, в котором пусковой момент вихревой турбины максимален. На рис. 5а показана зависимость пускового момента вихревой турбины от угла 1 и диаметра выходного сечения сопла dс при давлении на входе в турбину =0,4 МПа. На рис. 5б показана аналогичная зависимость при =0,7 МПа. Как видно из рисунка 5 зона максимальных пусковых моментов зависит от угла 1, диаметра сопла и давления питания.

Анализ экспериментальных зависимостей позволил выявить диапазоны изменения геометрических и газодинамических параметров, обеспечивающие относительно высокий уровень КПД, и получить практические рекомендации по проектированию вихревых пневматических турбин.

В настоящее время разработана структура потерь энергии и КПД для вихревой расширительной ступени [6]. Для оценки эффективности турбины принят изоэнтропный КПД, в котором в качестве эталонной работы принимается работа изоэнтропного расширения газа от параметров торможения на входе в турбину до статического давления на выходе, а в качестве полезного эффекта – работа на валу турбины. Получена формула для расчета КПД турбины через составляющие структуры потерь, среди которых выделены: потери на организацию вихревого рабочего процесса; гидравлические потери в колесе и канале корпуса; потери, обусловленные переносом рабочего тела в межлопаточных каналах рабочего колеса с выхода на вход ступени через отсекатель; потери от перетекания газа через торцевые зазоры; потери от перетекания газа через радиальный зазор в отсекателе; потери на трение дисков; потери с выходной скоростью. КПД турбины и составляющие структуры потерь могут быть выражены через основные геометрические и газодинамические параметры ступени с учетом результатов экспериментальных исследований или в виде экспериментальных зависимостей.

Основными потерями в вихревой турбине являются неизбежные потери на организацию вихревого рабочего процесса [7]. Потери, обусловленные переносом газа через отсекатель [8] относительно невелики (относительная величина этих потерь для исследованной турбины с внешним периферийным каналом составляет 0.055-0.075), в отличие от вихревых компрессоров (до 40 % [9]).

На основе теоретического анализа рабочего процесса вихревой пневматической турбины, анализа структуры потерь энергии в проточной части и результатов экспериментальных исследований разработаны методики и программы расчета на ЭВМ геометрических параметров и характеристик вихревых турбин.

ТГА на базе вихревой турбины могут применяться взамен или параллельно с редукторами и регуляторами давления на ГРС и ГРП в газовой промышленности, в различных технологических линиях на химических предприятиях, в коммунальном хозяйстве и т.д.

В частности, на Одесском Припортовом заводе возможна утилизация избыточной энергии давления двух видов вторичных энергоресурсов: пара в котельном цехе и в технологических линиях производства карбамида; природного газа на газораспределительном пункте. Суммарная мощность, которая может быть получена при замене узлов редуцирования пара и природного газа только в котельном цехе составит 1.25 МВт летом и 3 МВт зимой [10].

В Днепродзержинске в первой линии производства карбамида может быть получено 600 кВт на валу турбины, а во второй линии – 400 кВт [10].

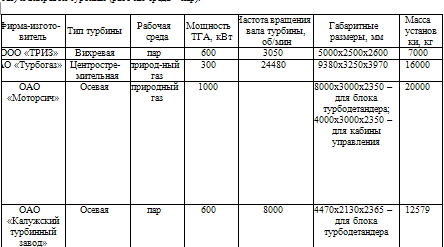

Для сравнения приведем параметры ТГА на базе классических турбин (рабочая среда – природный газ) и вихревой турбины (рабочая среда – пар).

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004