К ВОПРОСУ ПЕРЕХОДА НА ИЗМЕРИТЕЛЬНЫЙ КОНТРОЛЬ ЭЛЕМЕНТОВ ПРОТОЧНОЙ ЧАСТИ ДИНАМИЧЕСКИХ МАШИН

Киевский национальный университет технологии и дизайна, Украина;

Открытое акционерное общество «Научно-исследовательский и проектно-конструкторский институт атомного и энергетического насосостроения», г.Киев;

Сумский государственный университет, Украина

На сегодняшний день, основной задачей отечественного машиностроения является создание конкурентоспособной продукции по сравнению с зарубежными аналогами на основе повышения качества [1].

Как известно, качество продукции определяется не только технологией ее изготовления, но и эффективностью контроля: во многих случаях даже при недостаточно совершенной технологии изготовления с его помощью удается обеспечить высокое качество изделий, поступающих потребителю.

Хотя контроль готовой продукции сам по себе не улучшает ее качества, однако он препятствует поступлению к потребителю некачественных изделий. Достоверный контроль деталей и узлов, а также параметров изделий – надежная гарантия качества готовой продукции [2].

В настоящее время, подтверждение соответствия качества динамических машин установленным требованиям, производиться при испытаниях. Причем, все изготавливаемые машины должны подвергаться приемо-сдаточным испытаниям, которые включают в себя проверку их основных параметров на испытательном стенде.

Однако процесс испытания – это длительный и трудоемкий процесс, требующий тщательного анализа причин, каким-либо образом влияющих на точность конечного результата.

Результаты анализа приемо-сдаточных испытаний динамических машин показали, что процент выявленного брака мал, а затраты на проведение испытаний всей партии составляют немалую часть расходов производителя. Поэтому в сложившейся экономической ситуации актуальной задачей является разработка и внедрение эффективных методик выполнения контроля, которые бы обеспечили достоверность результатов контроля при условии минимальной трудоемкости и стоимости последнего.

Одной из альтернатив параметрическим испытаниям является измерительный контроль основных элементов проточной части динамической машины, влияющих на форму ее рабочих характеристик. Четкое установление номенклатуры контролируемых размеров, необходимой точности измерений и значения контролируемых допусков при контроле каждого размера позволят производителю гарантировать качество выпускаемой им продукции, а также снизить ее себестоимость.

В реальных условиях каждая деталь проточной части динамической машины имеет отклонения от номинального размера, влияние которых на качественные показатели машины нужно учитывать. Отклонения от номинальных размеров этих деталей связанны с особенностью их изготовления, и должны быть ограничены соответствующими допусками, при установлении которых должны учитываться технические требования к эксплуатационным характеристикам, ресурсу и надежности динамической машины [3].

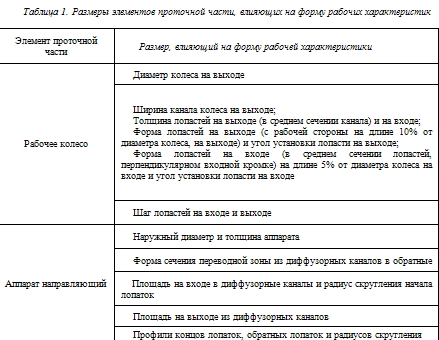

Определение предельно допускаемых отклонений основных размеров деталей проточной части (таблица 1) должно производиться на основании экспериментально-статистических данных, полученных при помощи специально поставленных экспериментов и обработки результатов методами математической статистики [4].

Решение о том, находятся ли контролируемые размеры в пределах допуска, принимается по результатам их измерений. Поскольку результаты измерений всегда искажены погрешностями измерения, это неизменно приводит к ошибкам контроля, которые могут быть двух родов:

1) ошибочное забракование годного изделия;

2) признание годным фактически негодного изделия.

Очевидно, что эти ошибки имеют разное значение для изготовителя продукции. Ошибки первого рода приводят к прямым потерям изготовителя, так как ошибочное забракование годного изделия приводит к дополнительным затратам на исследование и доработку.

Ошибки второго рода непосредственно сказываются на потребителе, который получает некачественное изделие. Однако при нормальной организации отношений между изготовителем и потребителем брак, обнаруженный вторым, приводит к рекламациям и, в конечном итоге, к ущербу для изготовителя, который может оказаться большим, по сравнению с ущербом из-за ошибочного забракования годного изделия. Поэтому следует сделать вывод, что в первую очередь в уменьшении ошибок контроля обоих родов заинтересован изготовитель [5].

Известно, что качество контроля зависит от точности используемых средств измерений. Причем, для установления точности измерений выполняемых при той или иной операции контроля, необходимо произвести анализ экономической целесообразности и расчет (или оценку) экономического эффекта, который может быть получен за счет повышения точности измерений.

Экономия, получаемая от повышения точности измерений, а, следовательно, и от уменьшения погрешности измерений при измерительном контроле, образуется в результате:

- снижения потерь от пропуска дефектных изделий и браковки годных при выходном контроле;

- уменьшения потерь от браковки годной продукции при выходном контроле, а также потерь от штрафов и рекламаций из-за пропуска дефектной продукции в сферу потребления;

- сокращения затрат при пропуске дефектных деталей и узлов в производственный цикл;

- уменьшения времени простоя оборудования и потерь от аварий, поломок и т. д.

Следует подчеркнуть, что для надежной оценки потерь, вызываемых погрешностью измерений, требуется весьма значительный объем исходной информации, для получения которой часто необходимы трудоемкие и кропотливые эксперименты. Потери от погрешности измерений находят с учетом вида и параметров законов распределения измеряемого (контролируемого) параметра и погрешности измерений.

Зависимость, характеризующая связь потерь (в денежном выражении) с погрешностью измерений, называется функцией потерь, алгоритм формирования которой, содержит в общем случае следующие элементы:

- анализ и классификация выполняемых измерительных операций;

- расчетная или экспериментальная оценка погрешности измерений;

- определение источников потерь от погрешностей измерений;

- оценка значений технических показателей, характеризующих качество измерений и контроля (вероятность ошибок контроля, отклонения действительных значений параметров от заданных и т. п.);

- оценка технических показателей продукции;

- переход от технических показателей продукции к денежной оценке полученных результатов и потерь;

- построение функции потерь от погрешности измерений [6].

Однако какими бы не были экономические потери, связанные с измерительным контролем основных геометрических размеров гидравлических каналов динамической машины, даже при самом высоком уровне точности измерений, они будут значительно меньше, чем при проведении параметрических испытаний.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004