МАЛОРАСХОДНЫЕ ХОЛОДИЛЬНЫЕ ЦЕНТРОБЕЖНЫЕ КОМПРЕССОРЫ

Двухступенчатые холодильные центробежные компрессоры (ХЦК), имеющие встроенный электропривод (ВЭП), вращающийся в подшипниках без смазки, получают в последнее годы все большее применение в водоохлаждающих машинах систем кондиционирования малой, менее 100 кВт, холодопроизводительности [1, 2, 3, 4]. Реализация таких конструктивных решений компрессоров стала возможной благодаря достижениям в смежных отраслях промышленности, в первую очередь в области высокоэффективных регулируемых электроприводов, а также подшипников без смазки, в том числе газодинамических подшипников (ГДП).

Достоинством применения ХЦК с ВЭП на ГДП в холодильных машинах, по сравнению с компрессорами других типов, являются малые массогабаритные показатели, отсутствие системы смазки, мультипликатора и вращающихся уплотнений, лучшие виброакустические характеристики и большая эффективность регулирования при работе на нерасчетных режимах. Основной проблемой при создании ХЦК становится проблема обеспечения энергетической эффективности, определяющей в конечном итоге область их рационального использования. Это связано с тем, что при малых производительностях, из-за малых геометрических размеров в наибольшей степени проявляется отрицательное влияние масштабного фактора и высоких условных числах Маха на газодинамические характеристики центробежных ступеней. Кроме того, из-за высокой до 40000-50000 об/мин требуемой частоты вращения ротора в среде хладагента значительно возрастают потери трения (вентиляционные потери) ВЭП. Т.о. основными направлениями, обеспечивающими повышение эффективности малорасходных ХЦК, является создание высокоэффективных малоразмерных ступеней и ВЭП.

Существующие сегодня данные по совместному влиянию масштабного фактора и чисел Маха не позволяют с достаточной точностью прогнозировать характеристики центробежных ступеней, а в области ВЭП ограничиваются опытом применения высокооборотных ВЭП на ГДП для воздушных компрессоров, условия работы в которых существенно отличаются от условий работы в составе холодильного компрессора [3].

Отсутствие проверенных методов определения параметров малоразмерных центробежных ступеней и потерь ВЭП, а также методов оценки и выбора способа его охлаждения, не позволяет сегодня успешно решать вопросы создания эффективных ХЦК, конкурентоспособных по энергетическим параметрам с объемными компрессорами в области малых холодопроизводительностей.

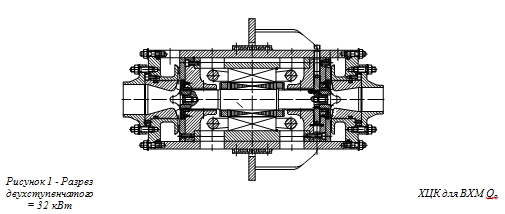

В настоящей работе представлены результаты комплексного расчетно-теоретического и экспериментального исследования малорасходного двухступенчатого ХЦК с ВЭП на ГДП, предназначенного для работы на хладагенте RC318 в составе водоохлаждающей машины (ВХМ) холодопроизводительностью 32кВт для систем кондиционирования.

Разрез компрессора представлен на рис. 1. Обе ступени компрессора расположены оппозитно с обеих сторон ВЭП, который выполнен на базе асинхронного электродвигателя с максимальной частотой вращения до 45000 об/мин. Рабочие колеса ступеней радиальные полуоткрытые с диаметром D2 = 63 мм. Расчетный режим работы компрессора по температурам кипения и конденсации составил t0 = +30C, tk = +400C.

Основными задачами исследования являлось:

- проведение анализа влияния схем охлаждение ВЭП на эффективность ХЦК и экспериментальная проверка их работоспособности;

- разработка методики экспериментального определения и расчета потерь трения высокооборотного ВЭП;

- получение опытных данных по потерям трения ВЭП в зависимости от плотности рабочей среды и частоты вращения ротора, уточнение расчетных методов их оценки;

- получение опытных данных по гидравлическому сопротивлению ВЭП;

- получение опытных данных по влиянию масштабного фактора и условного числа Маха на газодинамические характеристики малоразмерных ступеней;

- разработка методики и проведение на базе полученных результатов исследования оценки энергетических параметров малорасходных центробежных компрессоров типоразмерного ряда ВХМ холодопроизводительностью от 20 до 60 кВт;

- разработка рекомендаций по выбору рациональных условий работы и конструктивных параметров высокооборотного ВЭП, обеспечивающих повышение эффективности двухступенчатых ХЦК ВХМ малой холодопроизводительности.

Расчетно-теоретические исследования включали в себя анализ влияния схем охлаждения ВЭП в зависимости от уровня потерь в нем на эффективность малорасходного ХЦК по предложенной методике. Исследования выполнены применительно к схемам охлаждения парообразным и жидким агентом, а также с охлаждением привода «водяной рубашкой».

При отводе теплоты парообразным агентом рассмотрен его подвод в полость привода компрессора по двум вариантам – из испарителя и подвод агента после сжатия в первой ступени. В обоих случаях подогрев агента приведет к увеличению работы компрессора и снижению эффективности холодильной машины. Однако снижение эффективности будет определяться реальными значениями потерь привода для каждого рассматриваемого варианта. В процессе сжатия не учитывалось гидравлическое сопротивление ВЭП, которое из-за сложности системы не может быть определено расчетным путем. Наличие гидравлического сопротивления ВЭП не изменяет величины теоретической работы компрессора, которая на заданном режиме работы определяется условиями выхода из испарителя и входа в конденсатор. Однако гидравлическое сопротивление привода неизбежно приведет к увеличению требуемой работы ступеней и, следовательно, к снижению КПД компрессора, значение которого может быть учтено на заключительном этапе определения действительных параметров ХЦК.

В общем случае удельная, потребляемая из сети мощность электродвигателя:

Для сопоставления эффективности компрессора при различных схемах охлаждения привода использовано понятие минимальной теоретической работы сжатия компрессора lso, соответствующей адиабатной работе сжатия. Минимальная работа в этом случае определяется только режимом работы и не зависит от эффективности компрессора и величены потерь привода. КПД компрессора - k, будет определяться отношением минимальной теоретической работы сжатия к действительной работе сжатия двухступенчатого компрессора - lk, т.е. k = lso / lk.

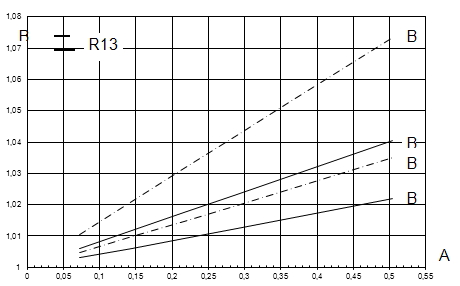

Выражая потери, как часть минимальной теоретической работы – lпот. = Аlso, для минимальной потребляемой электродвигателем удельной мощности получим:

Значение коэффициента А определяется реальной величиной суммарных потерь, которая зависит от уровня давления в полости электродвигателя, т.е. от схемы охлаждения привода.

Выражение потерь через минимальную теоретическую работу сжатия компрессора упрощает проведение дальнейшего анализа, т.к. при различной величине потерь и различных схемах охлаждения привода не требует сложных расчетов по определению действительной работы сжатия компрессора.

Сопоставление эффективности различных схем охлаждения привода рассматривалось при одинаковых значениях k.

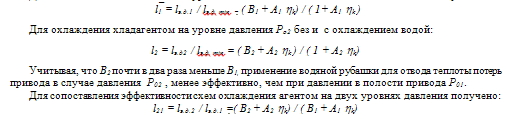

Для удельной работы сжатия в компрессоре lк1 в случае охлаждения привода хладагентом на уровне давления всасывания в первую ступень - Ро1, получим:

В соответствии с принятыми условиями коэффициенты В1 и В2, не зависят от эффективности компрессора и определяются только величиной потерь привода.

Эффективность компрессора также не зависит от величины потерь привода, а определяется только КПД ступеней.

На рис. 2 показано изменение коэффициентов В1 и В2 для расчетного режима работы на двух агентах - R134а и RC318 при условии одинаковых работ по ступеням и КПД ступеней равных 0,7. Диапазон изменения значений коэффициентов А1 и А2 принят от 0,05 до 0,5.

Как показали расчеты вид термодинамического цикла (с однократным или двукратным дросселированием), практически, не сказывается на относительном изменении работы сжатия за счет подогрева агента. Прирост работы компрессора при одинаковой величине потерь в случае охлаждения на уровне промежуточного давления между ступенями меньше, чем при охлаждении привода агентом на уровне давления всасывания в первую ступень. Для хладагента R134а влияние подогрева на увеличение работы сжатия компрессора при одинаковых значениях коэффициентов А1,2 сказывается в большей степени, чем для RC318. Это связано с тем, что для рассматриваемого режима работы холодильной машины адиабатная работа сжатия в компрессоре на агенте R134а оказывается выше, что при одинаковой величине коэффициента А приводит к различной абсолютной величине потерь привода, и, следовательно, к разной величине подогрева.

Для охлаждения хладагентом на уровне давления Ро1 без и с охлаждением водой получено:

В первом приближении, выразив коэффициент А1 через отношение плотностей на двух уровнях давлений и коэффициент А2 , т.е. А1 = d A2 , где d - отношение плотностей при давлениях Р01 и Р02, получено, что компрессор с охлаждением встроенного привода агентом на уровне давления всасывания в первую ступень будет всегда иметь более высокую эффективность.

Для сопоставления эффективности схем охлаждения ВЭП основным хладагентом с охлаждением привода подачей дополнительного количества жидкого хладагента на уровне давления Р01, определяя дополнительное количество агента через удельную холодопроизводительность цикла и величину потерь, для отношения работ сжатия в компрессоре, получим:

Анализ полученной зависимости с учетом реальных значений Ео для расчетного режима показывает, что при одинаковой эффективности компрессора охлаждение привода паром основного агента выгоднее, чем подачей дополнительного количества жидкого агента. Преимущество охлаждения снижается с уменьшением величены потерь привода и зависит от свойств хладагента. Для агента R134а, в связи с большим значением В1 при одинаковой величине потерь привода преимущество оказывается значительно ниже. Так, при А1 = 0,5 преимущество схемы охлаждения привода основным агентом на RC318 составило свыше 5%, а на R134а - 1,3%. Аналогичный результат получен для охлаждения ВЭП на уровне давления Р02.

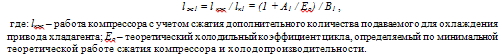

Экспериментальное определение потерь ВЭП было проведено с имитаторами рабочих колес, представляющих собой основные диски рабочих колес диаметром 63мм без лопаток. Методика исследования предусматривала замер суммарных потерь привода (электрических и трения) путем измерения потребляемой мощности на клеммах электродвигателя, а также выделение электрических потерь. Диапазон изменения плотности рабочей среды составил от 0,5 до 22 кг/м3. Частота вращения ротора изменялась от 25000 до 40000 об/мин, что соответствовало изменению окружной скорости на роторе электродвигателя от 75 до 120 м/с. Изменение плотности рабочей среды обеспечивалось применением трех рабочих сред - воздуха и хладагентов R12 и R134а при различных давлениях.

Выделение электрических потерь выполнялось по результатам испытаний на воздухе при минимальной плотности, равной 0,5 кг/м3, в предположении неизменности их величины для каждой частоты вращения в пределах рассматриваемых нагрузок. При этом принималось, что погрешностью определения потерь трения, в виду их малости при указанной плотности, по принятым моделям расчета можно пренебречь.

Расчет потерь в газодинамических опорных и упорном подшипниках выполнялся по ламинарной модели [5], достоверность которой подтверждена практикой создания воздушных турбомашинах с данным типом подшипников. Потери на цилиндрической поверхности ротора электродвигателя определялись по методике, рассматривающей вращение гладкого цилиндра, расположенного коаксиально с зазором относительно неподвижного наружного цилиндра [6].

Дисковые потери имитаторов рабочих колес, лобовых частей электродвигателя и потери на цилиндрической поверхности упорного гребня рассчитывались по рекомендациям Цумбуша [7]. Режимными параметрами являлись: давление, температура и частота ращения ротора.

По температуре и давлению через подпрограммы термодинамических и теплофизических свойств определялись: плотность z, кг/м3, кинематическая - м2/c и динамическая вязкость -, м2/c хладагента.

При расчете потерь трения в зазоре между ротором и статором коэффициент момента сопротивления внутреннего вращающегося цилиндра - CFZ определялся с учетом числа Тейлора -Та =urzr / v(zr/rr) в виде зависимости CFZ =0.02Та (-0.2) , справедливой для диапазона изменения числа Тейлора от 100 до 10000.

Расчеты по принятым моделям при плотности 0,5 кг/м3 показали, что потери трения составляют 20 ... 30 % от общей величены потерь привода. Их изменение составило от 88 до 210 Вт при изменении частоты вращения от 25000 до 40000 об/мин. Электрические потери при этом составили 362 и 480 Вт соответственно. Переход к потерям трения при плотностях больше 0,5 кг/м3 осуществлялся вычитанием электрических из суммарных потерь, полученных в эксперименте.

Сопоставление расчетных и экспериментальных данных по потерям трения приведено на рис.3 и показывает неплохое качественное их соответствие во всем диапазоне изменения параметров.

Как видно, результаты теории и эксперимента имеют наибольшее различие в области высоких частот вращения выше 30000 об/мин. Расчетная величина потерь в большей степени превышает опытные данные в области плотности рабочей среды равной 10 кг/м3. Максимальное различие при этом составило 15%. С уменьшением частоты вращения различие уменьшается и при 25000 об /мин расчетные и экспериментальные данные практически полностью совпадают.

Анализ результатов расчета показывает, что в общих потерях трения основную величину, более 65%, составляют потери на цилиндрических поверхностях ротора электродвигателя и упорного гребня. В связи с этим для снижения суммарных потерь привода основное внимание необходимо уделять мероприятиям, направленным на снижение именно этих потерь. Учитывая, что величина потерь на цилиндрических поверхностях при постоянной угловой скорости вращения в большей степени определяется диаметром цилиндра, необходимо стремиться в первую очередь к его снижению. Уменьшение диаметра ротора электродвигателя при сохранении мощности возможно за счет увеличения его длины, а снижение диаметра упорного гребня при заданных осевых нагрузках за счет увеличения несущей способности газодинамических подшипников.

Можно предположить, что основное несоответствие расчетных и экспериментальных данных вызвано погрешностью определения потерь на цилиндрической поверхности ротора электродвигателя, что связано с несоответствием действительных параметров ВЭП с моделью Г. Шлихтинга. Уточнение модели расчета может быть выполнено только по результатам экспериментальных исследований встроенных электроприводов ХЦК других типоразмеров. Этот вывод относится также и к ламинарной модели расчета потерь в газодинамических подшипниках. Можно ожидать также, что переход к реальной работе компрессора внесет некоторые изменения в полученные величины потерь ВЭП, за счет дополнительной турбулизации потока при прохождении хладагента в зазоре ротор-статор.

Получение опытных данных выполнялось на экспериментальном стенде - «газовое кольцо». В состав стенда входит: двухступенчатый компрессор с электродвигателем, инвертором и блоком управления; теплообменник; успокоитель потока; соединительные трубопроводы; запорная и регулирующая арматура; система водяного снабжения, включая охлаждение электродвигателя; контрольно-измерительная аппаратура; вспомогательное оборудование (системы вакуумирования, опресcовки и заправки хладагентом RC318).

Измерительная аппаратура обеспечивала измерение всех параметров (давление, температура, расход) хладагента, частоты вращения ротора и тока электродвигателя, необходимых для определения газодинамической работы ступеней компрессора и мощности ВЭП, а также параметров охлаждающей воды для определения тепловых балансов стенда. Измерительная аппаратура обеспечивала определение основных параметров с погрешностью ~4%.

Испытания подтвердили работоспособность ГДП в среде хладагента, а также соответствие величины потерь ВЭП, полученных по изложенной выше методике. Подтверждена также работоспособность схемы охлаждения привода агентом, подаваемым после первой ступени. Отвод тепла «водяной рубашкой» снижает количества теплоты, подводимой в процессе сжатия агента, не влияя на газодинамические характеристики ступеней, что улучшает энергетические показатели компрессора.

Газодинамические характеристики различных вариантов ступеней компрессора, отличающихся типом полуоткрытых рабочих колес – пространственные (ПРК) и радиальные (РРК) и диффузоров – безлопаточные (БЛД) и комбинированные (КД), а также шириной проточной части показали, что реально может быть обеспечена эффективность ступени на уровне s = 0,7. Как следует из полученных результатов, ступень с ПРК, не смотря на менее эффективный БЛД, обеспечивает большую эффективность, чем ступень с РРК и КД. Это связано в первую очередь с меньшим влиянием осевого зазора на течение в ПРК, которое в связи с малыми геометрическими размерами ступеней оказалось, как показали эксперименты, решающим. Сложность обеспечения осевых и радиальных зазоров определяется конструктивными особенностями используемых ГДП, которые с учетом изменения положения ротора не позволили устанавливать зазоры менее 0,3 мм, что составило для РРК почти 10% его ширины. Таким образом, повышение эффективности ступеней может быть обеспечено применением рабочих колес закрытого типа или совершенствованием ГДП в части уменьшения конструктивных зазоров.

Не менее важным для определения энергетических параметров компрессора является знание действительного гидравлического сопротивления ВЭП при прохождении хладагента. Результаты испытаний по определению гидравлического сопротивления ВЭП на ГДП показали, что коэффициент сопротивления, определяемый по скорости на входе в полость ВЭП, составляет = 6,0, что соответствует потери давления эквивалентной 1,5о С по линии насыщения.

На основе полученных результатов предложена методика определения энергетических показателей ХЦК с ВЭП на ГДП и проведена их оценка, включая ХЦК типоразмерного ряда ВХМ холодопроизводительностью от 20 до 60 кВт при работе в термодинамических циклах с однократным и двукратным дросселированием на расчетном режиме с to/tk = +3/+40оС. Рассматривались схемы охлаждения привода парообразным агентом, как наиболее эффективные, а также охлаждение «водяной рубашкой».

Таким образом, для определения эффективности ХЦК с ВЭП необходимо знать к и величину потерь, т.е. А. Значения lso и lк min может быть определено из расчета процессов сжатия и цикла холодильной машины, а величина В для агента RC318 хорошо апроксимируется выражениями: В = 0,08А + 1, при охлаждении агентом на уровне Р01 и В = 0,0435А + 1, при охлаждении на уровне Р02.

На первом этапе определялась эффективность ХЦК с ВЭП на ГДП холодопроизводительностью 32 кВт в зависимости от эффективности процессов сжатия без и с учетом гидравлического сопротивления привода для двух вариантов охлаждения парообразным агентом. Определение параметров цикла и процесса сжатия выполнялось с помощью математической модели холодильного центробежного компрессора [8], учитывающей реальные свойства холодильного агента и газодинамические характеристики ступеней компрессора, которые в соответствии с результатами испытаний для ступеней с РРК были приняты s1 = 0,67 и s2 = 0,64.

Для ХЦК С ВЭП на ГДП в диапазоне холодопроизводительности от 20 до 60 кВт определение эффективности выполнялось при условии постоянства диаметров рабочих колес и ротора электродвигателя. В области производительности ниже 32 кВт предполагалось использование РРК, а при большей производительности ПРК. Изменение производительности обеспечивалось изменением ширины рабочих колес, а изменение мощности электродвигателя – изменением его длины.

Эффективность процессов сжатия в ступенях определялась на основе результатов испытания компрессора с различными вариантами ступеней, отличающихся типом (радиальное и пространственное) рабочих колес и относительной шириной проточной части. Потери трения рассчитывались по методике, изложенной выше, а электрические потери при условии э.д = Const.

Как следует из полученных результатов, наличие сопротивления снижает эффективность компрессора, причем в большей степени при охлаждении на уровне давления Р02 (6%, вместо 3%).

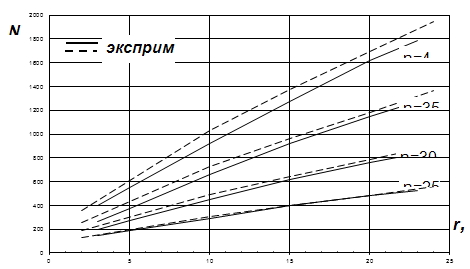

Результаты расчетов показали, что изменение производительности компрессора от 20 до 60 кВт приводит к повышению кэ на 15 –16 %. Однако в области производительности ниже 30 кВт его величина составляет значение менее 0,5.

Введение водяного охлаждения, обеспечивающего полный отвод теплоты потерь привода, позволит несколько повысить кэ компрессора. При этом для охлаждения на уровне Р01 влияние водяного охлаждения оказывается несколько выше – 1,6% вместо 1% для второго варианта.

Дальнейшее повышение эффективности турбокомпрессоров может быть достигнуто путем применения центробежных ступеней с повышенной эффективностью, а также использованием закрытых вместо полуоткрытых радиальных рабочих колес. Оценка с учетом [9] показала, что при таких размерах s ступеней может иметь значения до 0,75.

Целесообразным является также использование синхронного вместо асинхронного электродвигателя [10], большая эффективность которого определяется меньшими габаритами и меньшими электрическими потерями. Результаты расчетов показали, что применение синхронного привода позволяет повысить эффективность турбокомпрессоров на 5-6,5%. Большее повышение эффективности соответствует схеме охлаждения привода агентом на уровне давления входа во вторую ступень компрессора.

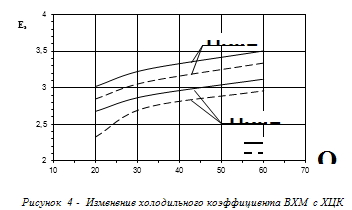

Значительное повышение эффективности холодильной машины при работе на хладагенте RС318 обеспечивает переход к циклу двукратного дросселирования. Расчеты показывают, что в этом случае на рассматриваемом режиме эффективность ХЦК возрастает на 11-13%. Однако сопоставление эффективности ХЦК, работающих в различных циклах, целесообразно проводить по холодильному коэффициенту Eэ, характеризующему затраты энергии на производство холода (рис. 4). Понятие кэ является условным для цикла двукратного дросселирования из-за различия массовых расходов в ступенях компрессора и может использоваться только при проведении расчетов.

Анализ полученных результатов показывает, что максимальная эффективность ХЦК с ВЭП на ГДП обеспечивается при полном отводе теплоты потерь охлаждающей водой при давлении в полости ВЭП – Р01. В этом случае холодильная машина с ХЦК холодопроизводительностью 32 кВт даже при полученных параметрах ступеней может иметь холодильный коэффициент на уровне Eэ = Qо / Nэд =3,3, что сопоставимо с показателями холодильных машин с другими типами компрессоров [11].

Применение рабочих колес закрытого типа позволит повысить этот показатель до Еэ = 3,5-3,6.

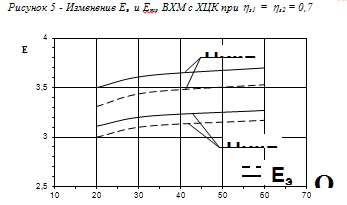

На рис. 5 показано изменение эффективности ряда ВХМ с ХЦК на режиме работы t0/tk =+3/+400C, в виде зависимости холодильного коэффициента Eэ от холодопроизводительности. Рассмотрена работа в циклах одно и двукратного дросселирования, для варианта ХЦК с асинхронным приводом и закрытыми рабочими колесами при охлаждении ВЭП хладагентом на уровне давления Р01. Там же приведена эффективность ХМ с ХЦК при водяном охлаждении ВЭП и давлении в его полости на уровне Р01 - Ewэ. КПД ступеней при этом были приняты s1 = s2 = 0,7. Применение синхронного ВЭП позволяет повысить значение Ewэ для ВХМ холодопроизводительностью 32 кВт при работе ХЦК в цикле 2-х кратного дросселирования с давлением в полости привода Р01 до Ewэ = 3,82.

Полученные результаты по эффективности ХЦК с ВЭП на ГДП, наряду с преимуществами, которые обеспечивают их применение, в том числе возможности эффективного регулирования изменением частоты вращения, свидетельствуют о целесообразности их использования в холодильных машинах малой холодопроизводительности.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004