О СОСТОЯНИИ РАЗВИТИЯ ЦЕНТРОБЕЖНЫХ И РОТОРНЫХ КОМПРЕССОРОВ В ОАО "КАЗАНЬКОМПРЕССОРМАШ"

Накопленные в течение полувекового союза ОАО «Казанькомпрессормаш» и ЗАО «НИИтурбокомпрессор им. В.Б.Шнеппа» богатый производственный опыт и имеющийся научно-технический потенциал, позволяют выпускать широкий спектр центробежных и винтовых компрессорных установок для сжатия различных газов, в том числе водорода, кислорода, хлора, гелия, аммиака, фреона, метана, сероводорода.

Создание компрессоров ведется на основе унифицированных типоразмерных рядов центробежных и винтовых машин, что позволяет значительно повысить надежность, сократить сроки освоения и трудоемкость компрессоров.

По разработкам ЗАО "НИИтурбокомпрессор" завод изготавливает:

Центробежные компрессоры в диапазоне производительности 15-800 м3/мин и давлением до 450 бар на основе двух типоразмерных рядов – компрессоры с горизонтальным разъемом корпуса и компрессоры с вертикальным разъемом корпуса.

Компрессоры с горизонтальным разъемом корпуса изготавливаются на давление до 4 МПа и производительностью до 500 м3/мин.

Компрессоры с вертикальным разъемом корпуса на давление до 45 МПА и производительностью до 800 м3/мин.создаются на основе технических решений по лицензии фирмы Дрессер Ренд.

Многовальные мультипликаторные центробежные компрессоры воздушные и газовые в диапазоне производительности 30-800 м3/мин и давлением до 5 МПа. Это компрессоры ряда ЦКОН производительностью до 160 м3/мин, конечным давлением до 0,9 МПа, ряда Аэроком конечным давлением до 1,6 МПа и ряда Аэроком с выносными газоохладителями производительностью до 800 м3/мин, конечным давлением до 5,0 бар т . Оригинальна конструкция компрессора для газлифта мощностью привода 4 МВт, блок корпусов сжатия которого состоит из трех многоступенчатых корпусов сжатия, установленных параллельно друг другу на мультипликатор.

Детандер-компрессорные турбоагрегаты для извлечения ценных фракций углеводородов из природных и попутных нефтяных газов путем низкотемпературной сепарации мощностью до 2,5 МВт и давлением на входе в детандер до 100 бар.

Винтовые компрессорные установки:

- «сухого» сжатия с производительностью от 6 до 200 м3/мин и давлением до 2,0 МПа;

- маслозаполненные с производительностью от 1 до 50 м3/мин и давлением до 4,5 МПа;.

- холодильные с холодопроизводительностью от 40 до 1600 кВт.

Спиральные компрессоры и установки:

- воздушные с производительностью от 0,1 до 0,5 м3/мин и давлением до 1,0 МПа;

- холодильные с холодопроизводительностью от 2 до 30 кВт;

- газовые производительностью от 0,15 до 0,5 м3/мин и давлением до 2,2 МПа.

ОАО «Казанькомпрессормаш» обладает необходимым уникальным оборудованием для изготовления широкой номенклатуры компрессорной техники. Так, для изготовления винтовых компрессоров (нарезка винтов) используется оборудование фирм «Холройд» (Англия) и «Либхер» (Германия). Производство центробежных компрессоров оснащено специальным оборудованием для обработки крупногабаритных корпусных деталей, станками «Моранда» (Италия), обрабатывающим центром фирмы «Шисс» (Германия), расточными станками отечественного производства. Балансировка роторов производится на балансировочных стендах для динамической балансировки на рабочих частотах вращения (до 50000 об/мин) фирмы «Шенк» (Германия) в лаборатории, оснащенной также вакуумной камерой для испытательного разгона рабочих колес диаметром до одного метра.

Зубчатые колеса изготавливаются на термоконстантном участке на высокоточных станках фирмы «Пфаутер», «Лоренс» (Германия) с окончательной нарезкой зубьев 4-5 степени точности; шлифовка зубьев производится на станках фирмы «Maar»(Швейцария). Точность изготовления зубчатых передач позволяют работать с окружной скоростью до 120 м/с.

Все изготовленные компрессоры испытываются на заводе в испытательном комплексе – одном из крупнейших в Европе. Стенды позволяют испытывать компрессоры на различных модельных или рабочих газах. Испытательные стенды института дают возможность проводить всесторонние исследования отдельных узлов и элементов центробежных, винтовых и спиральных компрессоров.

Некоторые работы, выполненные в последнее время:

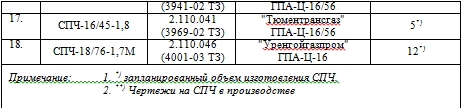

- разработан ряд высокоэффективных сменных проточных частей (СПЧ) для центробежных нагнетателей сумского производства. Новые СПЧ обеспечивают работу нагнетателей в оптимальном режиме на изменившихся условиях добычи, транспорта и хранения газа. Около 100 СПЧ отправлены на предприятия ОАО «Газпром» и более 90 из них успешно работают на ряде газотранспортных предприятий ОАО «Газпром» (табл. 1).

Для газотранспортных предприятий ОАО «Газпром» институтом разработаны современные газоперекачивающие агрегаты, в которых использованы принципиально новые нагнетатели с электромагнитными подшипниками и «сухими» газодинамическими уплотнениями. В марте 2003 года изготовлен и сдан МВК на Помарской КС Волготрансгаза опытный образец газоперекачивающего агрегата ГПА-16 Волга. Выполнен проект унифицированного ГПА с возможностью установки двигателей ДГ-90, АЛ-31СТ, ПС-90ГП2 и НК-38СТ, по которому в настоящее время изготавливаются агрегаты с двигателем ДГ-90 для КС "Приполярная" Тюментрансгаза. Нагнетатели для ГПА, изготавливаемые ОАО «Казанькомпрессормаш» (рис.1) имеют передовые технические решения и высокие технико-экономические показатели. Некоторые из них представлены в табл.2.

Политропный КПД нагнетателей не менее 85%.

В последнее время быстрыми темпами развивается направление создания энергетических установок на основе газотурбинных технологий.

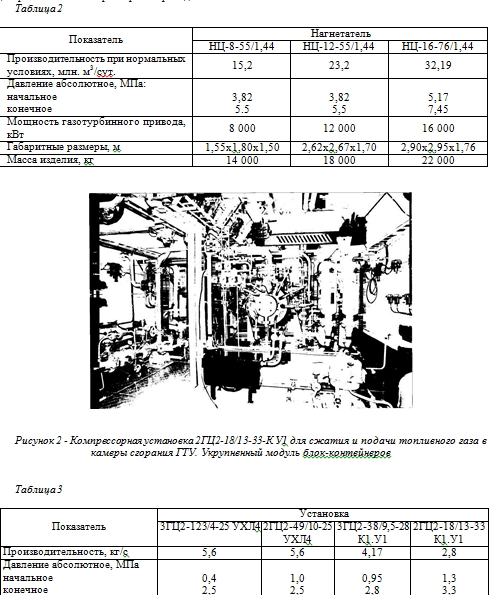

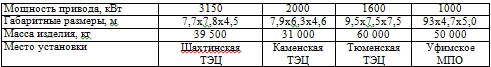

Нами созданы ряды компрессорных установок для компримирования и подачи топливного газа в камеры сгорания газотурбинных двигателей (рис.2), входящих в состав энергетических установок мощностью от 1 до 150 МВт с применение центробежных и винтовых компрессоров. Компрессорные установки могут размещаться в контейнерах, более крупные установки состоят из двух отдельно стоящих блоков: укрупненного модуля блок-контейнеров и блока автоматики. Показатели некоторых установок с центробежными компрессорами приведены в табл. 3.

В настоящее время институтом разрабатывается компрессорная установка с винтовым компрессором для подачи природного газа в камеры сгорания ГТУ со сроком окончания изготовления на заводе и пуска на Казанской ТЭЦ-1 в 2005 году. Производительность этой установки – 1,6 кг/с, конечное давление – 45 бар.

После успешного применения казанских многовальных центробежных компрессоров по заказу американской корпорации «Боинг» в международном проекте «Морской старт» (в стартовом ракетно-космический комплексе морского базирования используются 4 компрессора Аэроком 43-120/9) разработаны и введены в эксплуатацию на ракетно-стартовом комплексе космодрома «Плесецк» центробежные компрессоры с дизельным приводом (рис.3). Показатели компрессорного оборудования, предназначенного для систем термостатирования ракетных комплексов (сжимаемый газ – воздух), приведены в табл. 4.

Для ОАО «Нижнекамскнефтехим» в 2002г. поставлены и успешно эксплуатируются две многовальные центробежные установки для компримирования азота Аэроком 100/35 (производительность 100 м3/мин, давление нагнетания 3,5 МПа).

В июне 2003г. успешно испытаны и отгружены ОАО «Саянскхимпласт» две уникальные холодильные компрессорные установки ГЦ1-119/1,35-14,3 УХЛ4 для сжатия фреона-22 на производстве винилхлорида, выполненные по многовальной схеме (рис. 4). В Стерлитамакском АО Каустик успешно, с 1997 года эксплуатируются аналогичные компрессоры ГЦ1-65/1,3-14,3. также в производстве винилхлорида.

Успешно осваиваются новые винтовые компрессорные установки как «сухого» сжатия, так и маслозаполненные. Разработана уникальная трехкорпусная компрессорная установка 965ГВ-200/19С «сухого» сжатия для газов, которые в процессе эксплуатации существенно изменяют свой состав (факельные, нефтяные, кокосовые газы). С 1999г. установка успешно работает на заводе АД «Лукойл Нефтохим-Бургас» (Болгария).

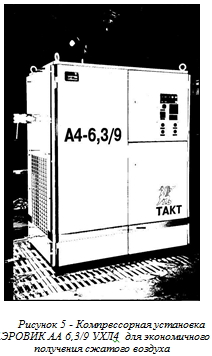

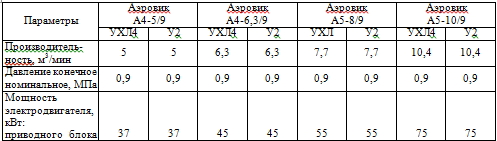

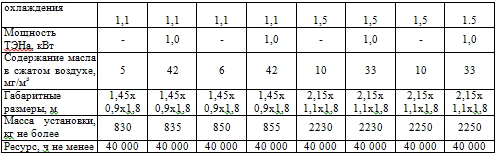

Создан новый унифицированный ряд винтовых маслозополненных компрессорных установок «АЭРОВИК А4» и «АЭРОВИК А5», которые предназначены для получения сжатого воздуха в промышленности (рис. 5) Благодаря проведенным исследованиям впервые в отечественном компрессоростроении в указанном ряде машин применено новое соотношение зубьев винтов, увеличившее КПД компрессора на 7-10%. Компрессорные установки этого ряда изготавливаются в шумозаглушающих кожухах, и могут быть поставлены в исполнениях УХЛ4 и У2. Основные показатели этих установок представлены в табл. 5.

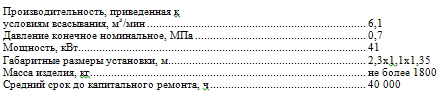

Для шахтеров страны создана компрессорная установка ШПВ-6/7 У5 (рис. 6), предназначенная для снабжения сжатым воздухом пневматических инструментов и приводных механизмов в подземных тупиковых выработках шахт и надшахтных зданиях. Установка имеет исполнение У5 для работы при температуре окружающей среды от -5 до +35оС. Электрооборудование установки имеет взрывозащищенное исполнение «РВ». Компрессорная установка может работать в непрерывном режиме и оснащена системой регулирования для автоматического поддержания производительности компрессора в соответствии с расходом сжатого воздуха. Шумозаглушающий кожух обеспечивает низкий уровень шума. Установка ШПВ-6/7 имеет следующие показатели:

Вкратце о работах, выполняемых на перспективу:

Значительная часть их посвящена применению магнитных подвесов ротора, сухих торцовых газодинамических уплотнений с целью создания и расширения применения сухих безмасляных центробежных компрессоров, в том числе и с использованием встроенного высокочастотного регулируемого электропривода.

Магнитные подшипники все чаще рассматриваются в качестве замены подшипников с масляной смазкой. Использование электромагнитных подшипников в сочетании с торцовыми газодинамическими уплотнениями обуславливает следующие основные преимущества:

- сложные и, вследствие этого, ненадежные системы смазочного и уплотнительного масла заменяются на надежные промышленные электронные устройства, требующие меньшего технического обслуживания;

- меньшие потери мощности на трение;

- практически неограниченный срок службы из-за отсутствия износа (нет трущихся поверхностей).

Нами подготовлены предложения по созданию малорасходного центробежного компрессора топливного газа со встроенным высокооборотным двигателем мощностью 250 кВт и частотой вращения ротора 45000 об/мин и вариант совмещенного детандер-генераторного агрегата в общем корпусе на едином роторе с магнитным подвесом, который по ожидаемым техническим характеристикам превосходит ДГА традиционной конструкции.

Имея развитую научно-техническую базу института, высокопрофессиональные коллективы, производственные площади завода, современное технологическое оборудование и испытательный центр, мы готовы к взаимовыгодному сотрудничеству.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004