ОПЫТ РАЗРАБОТКИ И ПЕРСПЕКТИВЫ ИСПОЛЬЗОВАНИЯ УПРУГИХ МУФТ В ЦЕНТРОБЕЖНЫХ КОМПРЕССОРНЫХ АГРЕГАТАХ ГАЗОВОЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Для современных центробежных компрессорных агрегатов газовой и нефтехимической промышленности проблема соединения валов в единую роторную систему приобретает новые аспекты. Соединительные муфты должны не только обеспечивать надежную передачу больших крутящих моментов при высокой частоте вращения, но и иметь стабильно низкий дисбаланс, обладать высокими компенсирующими свойствами, демпфировать вибрации, передающиеся по валопроводу от одних частей агрегата к другим, иметь оптимальные упруго-массовые характеристики. Работая в зоне больших нагрузок, муфты должны иметь высокую степень надежности и длительный ресурс работы. В нынешних экономических условиях немаловажным требованием является снижение стоимости обслуживания и ремонта.

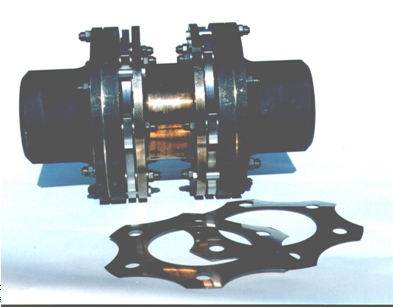

Всем выше перечисленным требованиям наиболее полно удовлетворяют упругие муфты с пакетом металлических мембран (Рис. 1). Наборная конструкция мембран не подвержена заклиниванию. Низкие реактивные силы благоприятно влияют на роторную систему, срок службы которой меньше зависит от точности центровки валов. Муфты одновременно обладают жесткостью в отношении кручения и гибкостью в осевом и угловом направлении, компенсируя значительные величины расцентровки валов, в том числе несоосность.

Длительный ресурс работы и динамическая стабильность муфт обеспечены низким дисбалансом и отсутствием изнашивающихся трущихся элементов. Весомым положительным качеством упругих муфт является их способность демпфировать вибрации, передающиеся по валопроводу, за счет упругих свойств пакетов мембран. Муфты не требуют смазки, постоянного обслуживания. В случае маловероятной поломки мембран (только при многократных перегрузках) муфты имеют аварийный привод для передачи крутящего момента.

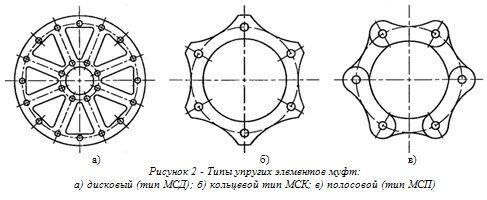

В настоящее время ООО "ТРИЗ" накоплен опыт по проектированию, изготовлению и внедрению в эксплуатацию "сухих" муфт с тремя типами мембран: дисковыми (тип МСД), кольцевыми с фасонными вырезами (тип МСК), и мембранами, состоящими из полосовых элементов (тип МСП) (рис. 2). Проведен большой комплекс работ по изучению преимуществ каждого из перечисленных типов, испытанию различных материалов мембран, разработке методик расчета, что позволило определить область оптимального применения каждого типа мембран. Дисковые мембраны наиболее просты в изготовлении. Кольцевые мембраны с фасонными вырезами обладают по сравнению с предыдущими большей осевой и радиальной податливостью. Полосовые элементы позволяют наиболее рационально использовать исходный дорогостоящий материал - ленту из нагартованой аустенитной нержавеющей стали.

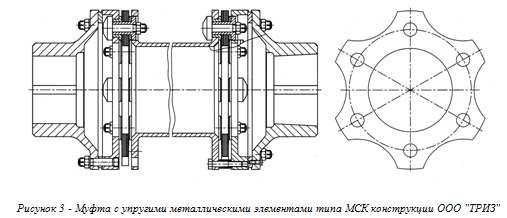

Наиболее надежными в эксплуатации и удовлетворяющими разнообразным требованиям заказчиков зарекомендовали себя муфты с пакетами из кольцевых мембран с фасонными вырезами типа МСК (Рис. 3). В настоящий момент они составляют основу номенклатуры упругих муфт, поставляемых фирмой "ТРИЗ", и все вышеперечисленные достоинства муфт с пакетами металлических мембран подтверждаются опытом их эксплуатации на многих предприятиях химической и нефтегазовой промышленности стран СНГ. Диапазон работы "сухих" муфт, проектируемых и изготавливаемых ООО "ТРИЗ", по передаваемому крутящему моменту составляет от 30 до 140000 Нм.

Как правило, заказчики обращаются на фирму "ТРИЗ" не просто с целью заказать новую муфту взамен отработавшей свой ресурс, но в первую очередь при необходимости решить проблему, связанную с работоспособностью оборудования, прямо или косвенно зависящую от работы соединительной муфты. Преимущества муфт с упругими металлическими элементами позволяют это сделать.

Одной из наиболее часто встречающихся проблем в эксплуатации компрессорного оборудования является динамическая неустойчивость и повышенные вибрации роторов. Анализ основных причин повышенной вибрации компрессорных агрегатов, а также практика работ по модернизации показали, что для снижения виброактивности и повышения надежности целесообразна реализация следующих мероприятий:

1. Установка упругих соединительных муфт с повышенными компенсирующими и виброизолирующими свойствами.

2. Установка опорных и упорных подшипников с повышенными демпфирующими свойствами.

3. Разработка системы диагностики.

Рассмотрим примеры комплексного применения мероприятий по первым двум пунктам, т.к. практика показала, что использование упругих муфт с целью повышения динамической устойчивости компрессорных агрегатов наиболее эффективно в совокупности с установкой опорных демпферных подшипников конструкции ООО "ТРИЗ". При модернизации компрессоров 105 J НАК "АЗОТ" (г. Новомосковск, Россия) установлены подшипники с повышенными демпфирующими свойствами на турбине и упругая муфта между турбиной и компрессором. В компрессорах 102J установлены демпферные подшипники на турбине, КНД и КВД, а также упругие муфты между турбиной и КНД, КНД и КВД. Это позволило исключить взаимное влияние частей агрегата друг на друга и снизить их вибрацию до нормативных требований. При этом прекратились аварийные остановы оборудования и снизились убытки от простоев и затраты предприятия на ремонт оборудования.

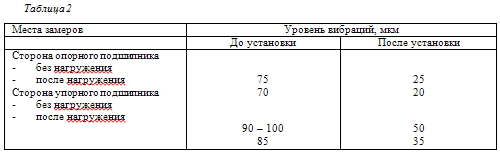

Ниже в табл. 2 приведены результаты установки демпферных подшипников и упругих муфт на компрессорном агрегате 11ТК-1 цеха Карбамид-3 НАК "АЗОТ" в 1997 г.

Вместе с тем можно привести примеры, когда только установка упругих муфт (без подшипников) позволяла решить ряд проблем на различных технологических линиях. Так, на компрессорном агрегате ГТТ-3М производства азотной кислоты НАК "АЗОТ" имели место частые случаи разрушения штатных зубчатых муфт, вызванные большой несоосностью соединяемых валов на переходных режимах. Здесь были установлены упругие муфты между турбиной и редуктором, редуктором и компрессором и между редуктором и генератором, а также демпферные подшипники на редукторе, что позволило обеспечить безаварийный пуск агрегата и его эксплуатацию на рабочем режиме, а также снизить уровень вибраций в 2 раза.

Помимо компрессорного оборудования, ООО "ТРИЗ" проектирует и поставляет упругие муфты для центробежного насосного оборудования, где имеются сходные проблемы. На главном питательном насосе 104 J технологической линии по производству аммиака НАК "АЗОТ" из-за вибраций, передающихся по валопроводу и вызывающих резонансные колебания турбины, агрегату не удавалось выйти на рабочий режим. Взамен штатных были установлены упругие муфты между турбиной и редуктором и между редуктором и насосом, это позволило снизить передачу вибраций по валопроводу и выйти на рабочий режим. Аналогичная проблема с этим же насосом имелась и так же была решена на Днепродзержинском ОАО "ДнепрАЗОТ" (Украина).

В 1999 г. фирма "ТРИЗ" поставляла упругие муфты по заказу польской фирмы "Турботех-Лодзь", проводившей модернизацию компрессорного агрегата 101 J Новгородского АО "Акрон". Были установлены упругие муфты между турбиной и КНД, КНД и редуктором. После того, как взамен зубчатой была установлена упругая муфта между турбиной и КНД, вибрации ротора турбины снизились в 4 раза.

Использование упругих муфт позволяет эффективно решать проблемы, связанные с дополнительными нагрузками на валы от соединительных муфт. Так, при обследовании ряда компрессоров "Babetta", проведенного специалистами ООО "ТРИЗ" на различных предприятиях химической промышленности, в том числе и на Днепродзержинском ОАО "ДнепрАЗОТ", было выявлено, что одной из причин осевых сдвигов ротора КВД указанного компрессора является интенсивный износ в зубчатом зацеплении соединительной муфты.

В результате интенсивного износа произошло изменение профиля зацепления, а наличие продуктов износа привело к увеличению коэффициента трения. Из-за этого возросла осевая сила, передаваемая муфтой, (предположительно с 450 до 800 - 1200 кгс).

После выхода на рабочий режим, в результате прогрева ротора, происходит его тепловое линейное расширение. Поскольку зубчатое зацепление не компенсировало тепловое расширение вала, смещение происходило в сторону несущего упорного подшипника и, как следствие, вызывало его разрушение.

Проблема повышения динамической и осевой устойчивости компрессорных агрегатов "Babetta" на ОАО "ДнепрАЗОТ" решалась комплексно. Были проведены работы по повышению диаметра разгрузочного поршня двух роторов КВД, а также балансировка двух зубчатых колес мультипликатора КВД. Наряду с этим ООО "ТРИЗ" были разработаны и поставлены три комплекта опорных демпферных и опорно-упорных подшипников с демпферной опорной частью и усиленной упорной частью, а также три упругих муфты между редуктором и КВД. После реализации указанных мер компрессорные агрегаты на ОАО "ДнепрАЗОТ" работают без осевых сдвигов с 1997 года.

С учетом выше изложенного, перспективным представляется применение муфт с упругими металлическими элементами в составе газоперекачивающих агрегатов, что позволяет решить ряд типовых проблем, имеющих место при эксплуатации агрегатов с зубчатыми муфтами.

В качестве примера рассмотрим одну из таких проблем, возникающих при пуске газоперекачивающего агрегата ГПА-Ц-16. Соединительная муфта данного агрегата имеет жесткую связь с ротором свободной турбины (дисковая муфта); со стороны ротора нагнетателя она освобождена (зубчатая муфта), что обеспечивает осевое перемещение торсионного вала за счет проскальзывания в зубчатой паре. Величина максимального относительного перемещения валов агрегата с учетом температурного прогрева конструкции и сдвига в подшипниках нагнетателя и свободной турбины составляет 8 мм, что должно компенсироваться зубчатой муфтой. Однако, большой крутящий момент на зубчатой паре муфты вызывает значительную силу нормального давления по рабочим поверхностям зубьев, что приводит к большой силе трения и ограничивает свободное осевое перемещение валов установки. Вследствие этого в пусковые моменты из-за прогрева конструкции на постоянных оборотах возрастает осевая сила на подшипник свободной турбины, отмечается резкое сбрасывание осевых сил до нулевых значений при проскальзывании в шлицах муфты и возникает усилие, действующее в противоположную сторону. Затем нарастание силы повторяется несколько раз в течение прогрева до момента стабилизации температуры конструкции. По данным замеров осевой силы на подшипник свободной турбины при выходе на рабочий режим и на номинальных оборотах свободной турбины nст = 5300 об/мин отмечается рост осевой силы в сторону двигателя до 4000…4500 кгс и до 500 кгс в противоположную сторону.

Газодинамическая сила свободной турбины не превышает 1500 кгс, направлена строго в сторону нагнетателя, и не может вызывать вышеперечисленных явлений.

Процесс возрастания осевой силы, сбрасывание и действие ее в противоположную сторону даже в непродолжительные пусковые периоды (в течение не более 1,5 часов начальной работы установки) могут неблагоприятно сказываться на работе осевых подшипников установки, и особенно нежелательны для подшипника свободной турбины.

Принимая во внимание нежелательные нагрузки в пусковые и переходные режимы, замена штатной муфты ГПА-Ц-16 на упругую с металлическими элементами позволяет решить указанную проблему и добиться компенсации осевых перемещений ротора установки в момент прогрева без резкого возрастания и перекладки осевой силы и восприятия осевой силы турбины на подшипник нагнетателя без проскальзывания в зубчатой муфте.

Как уже указывалось выше, основным преимуществом муфт с упругими металлическими элементами является их способность работать при смещенных осях валов без создания значительных дополнительных нагрузок на валы и их опоры. Способность муфты передавать крутящий момент при определенных величинах несоосности соединяемых валов является ее компенсирующей способностью. Максимальные осевые или угловые смещения ограничиваются либо допускаемыми величинами дополнительных нагрузок на валы, либо напряжениями в упругих элементах, определяющими прочность и долговечность муфт.

В процессе работы упругие элементы муфты находятся в сложном напряженно-деформированном состоянии, одновременно испытывая как статические, так и циклические напряжения, вызываемые различными факторами, главные из которых - крутящий момент, центробежная нагрузка, а также несоосность соединяемых валов. Расчет и проектирование муфт осуществляется, исходя из условия обеспечения передачи крутящего момента при требуемых заказчиком параметрах несоосности. Фирмой "ТРИЗ" были разработаны методики расчетов, учитывающие перечисленные факторы, и позволяющие проводить не только поверочные, но и оптимизационные расчеты, направленные на минимизацию осевой и угловой жесткости при соблюдении условий прочности пакета мембран. Указанные методики дают возможность определять характеристики муфт при их работе на различных режимах.

Опыт эксплуатации муфт с упругими металлическими элементами свидетельствует о том, что применение упругих муфт вместо штатных (зубчатых, втулочно-пальцевых и других) в роторных машинах требует тщательного учета влияния их упругоинерционных свойств на динамические характеристики системы валопровода.

Подтверждением этому является изложенный ниже опыт внедрения муфт МСК вместо штатных зубчатых муфт упоминавшегося выше компрессорного агрегата 102J Новомосковского НАК “АЗОТ”.

Агрегат 102J, производства японской фирмы HITACHI, состоит из последовательно соединенных приводной турбины, КНД и КВД. Номинальная скорость вращения валопровода агрегата – 9850 об/мин. Особенностью агрегата 102J цеха Аммиак-3 НАК "АЗОТ" была его динамически неустойчивая работа на определенных технологических режимах, характеризующаяся периодическим повышением (выше допускаемых значений) и снижением уровня вибраций. Замена зубчатых муфт на упругие, обладающие повышенными демпфирующими и виброизолирующими свойствами, рассматривалась как один из способов борьбы с этой неустойчивостью.

При замене двух штатных зубчатых муфт (между турбиной и КНД и между КНД и КВД) на разработанную конструкцию муфт типа МСК были зафиксированы повышенные уровни вибрации валопровода. Максимальный уровень вибраций наблюдался на КНД со стороны муфты, соединяющий его с КВД.

Для выяснения причин повышенной вибрации был проведен расчетный анализ динамических свойств системы валопровода агрегата, а также самих муфт. По программе, реализующей метод конечных элементов, выполнен расчет свободных колебаний подсистем роторов турбины, КНД и КВД, а также всей системы валопровода, как со штатными зубчатыми муфтами, так и с разработанными муфтами МСК.

По разработанной фирмой "ТРИЗ" методике были проведены также расчеты собственных частот колебаний самих муфт типа МСК, а также их виброизолирующих свойств.

На основе проведенного анализа была выполнена конструкторская доработка муфты МСК, установленной между КНД и КВД с уменьшением ее массы на 4 кг и изменением жесткости пакетов упругих элементов.

При вводе агрегата с доработанной муфтой в работу (осень 1998 г.) и дальнейшей его эксплуатации повышенных вибраций не наблюдалось. Таким образом, проблема неустойчивой работы компрессорного агрегата на переходных технологических режимах была решена, что подтверждает правильность расчетного анализа и предпринятых мер по доработке муфт.

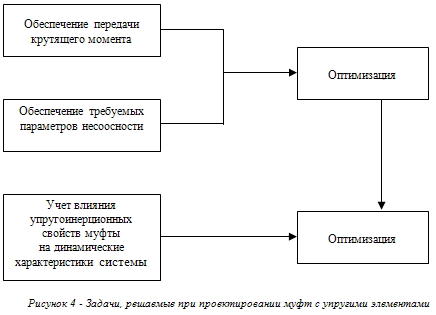

В настоящее время ООО "ТРИЗ" разработан пакет прикладных программ, позволяющий проводить оптимизацию муфт с упругими металлическими элементами по критериям прочности, виброизолирующим и компенсирующим свойствам с учетом динамических особенностей конкретных роторных машин. Блок-схема задач, решаемых фирмой "ТРИЗ" при проектировании муфт с упругими элементами, приведена на рис. 4.

Подводя итог сказанному, следует отметить, что в результате накопленного за 10 лет опыта проектирования и эксплуатации муфт с упругими металлическими элементами в фирме "ТРИЗ" выработана система проектирования упругих муфт, направленная на обеспечение их высокого качества и удовлетворение требований заказчиков. Большое конструктивное разнообразие муфт с гибкими металлическими мембранами, разрабатываемых и изготавливаемых ООО "ТРИЗ", позволяет их проектировать с учетом требований заказчика, всех особенностей агрегата и условий эксплуатации муфты.

При этом необходимо отметить следующие моменты:

• Муфты с упругими металлическими элементами поставляются в соответствии с требованиями стандарта AРI 671 "Муфты специального назначения для применения в нефтеперерабатывающей промышленности";

• рассчитываются на передачу максимального непрерывного крутящего момента, оговоренного потребителем, с запасом 75 %;

• конструкция муфты обеспечивает непрерывную работу при увеличенном на 25% максимальном осевом смещении, заданном потребителем в стабилизированном или переходном режиме (выбирается максимальное значение) и увеличенной на 25% максимальной несоосности валов;

• оптимизируются по критериям прочности, виброизолирующим и компенсирующим свойствам с учетом динамических особенностей конкретной роторной машины;

• обеспечивается отстройка собственных частот осевых колебаний муфты в диапазоне допустимых осевых перемещений в меньшую или большую сторону с запасом минимум на 20 % диапазона частот от минимальной до максимальной частоты вращения ротора машины;

• массогабаритные показатели муфты оптимизируются расчетным анализом частот и форм собственных колебаний валопровода;

• обеспечивается возможность проведения ревизии компрессора, центровки без вмешательства в крепежные соединения узла упругий пакет – проставка;

• конструктивно обеспечивается передача крутящего момента при разрушении упругих элементов.

Муфта проходит:

• статические испытания по определению осевой жесткости муфты,

• динамические испытания по определению собственных частот осевых колебаний муфты,

• приемочные испытания у заказчика.

Прогнозируемый (расчетный) ресурс муфты составляет 20 лет, гарантия и обязательства соответствуют требованиям API 671.

Т.к. муфты с упругими элементами фирмы "ТРИЗ" поставляются с учетом специфики применения, то при правильной эксплуатации их ресурс практически не ограничен.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004