ПРИМЕНЕНИЕ ПРОМЫШЛЕННЫХ КОНТОРОЛЛЕРОВ ДЛЯ АВТОМАТИЗАЦИИ НЕФТЕГАЗОВОГО И ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

В НПЦ САУ ОАО «Сумское НПО им. М.В. Фрунзе» разработан ряд систем автоматического управления и регулирования (САУ и Р) с применением программно-технических средств GE Fanuc.

Одним из способов эффективного использования энергоресурсов и обеспечения надежного энергоснабжения является применение энергетических газотурбинных установок (ЭГТУ) небольшой мощности (до 25МВт). На СНПО им. Фрунзе изготовлены и введены в эксплуатацию ЭГТУ-16, ЭГТУ-16ПК, УПГ-4К.

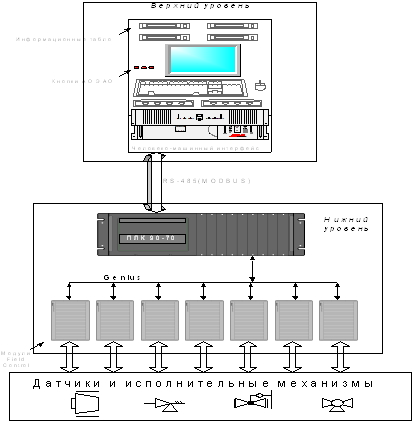

Система управления (СУ) этих энергетических установок имеют двухуровневую структуру: нижнего уровня (контроллер), обеспечивающего оперативный контроль и управление установками и оборудованием вспомогательных систем, автоматическое регулирование основных технологических параметров и верхнего уровня (человеко-машинный интерфейс), обеспечивающего обработку технологической информации, ее оперативное представление, формирование архивов аварийных остановов (АО), архивов измеряемых значений и состояний технологических параметров исполнительных механизмов.

Структурная схема ЭГТУ-16, ЭГТУ-16ПК, УПГ-4К приведена на рис.1.

Нижний уровень построена на основе ПЛК GE Fanuc серии 90-70. В базовом конструктиве ПЛК установлены блок питания, центральный процессор, дискретный модуль ввода, дискретный модуль вывода, аналоговый модуль вывода, коммуникационный модуль Modbus Slave, контроллер полевой шины Genius. К полевой шине подключены станции ввода/вывода Field Control. К одной шине Genius может быть подключено до 32 устройств. Модули ввода/вывода, установленные в базовом конструктиве, обеспечивают ввод и вывод данных критичных ко времени управления установкой и исполнительными механизмами. Подсистема ввода/вывода Field Control обеспечивает с достаточным быстродействием ввод технологических параметров и выдачу управляющих сигналов. Применение модулей Field Control позволяет достичь уменьшения стоимости системы, обеспечивает возможность горячей замены модулей. Типовая схема подключения ПЛК 90-70 показана на рис 2.

САУ и Р каждой энергоустановки размещена в двух стойках контроля и регулирования, включающих ПЛК, периферию Field Control, аппаратуру электропитания, промежуточные реле, автономный блок экстренного останова и в стойке оперативного управления. Стойки контроля и регулирования размещены в отдельном отсеке возле турбогенератора и подключены к стойке управления одним интерфейсным кабелем и одним контрольным кабелем, что дает возможность значительного уменьшения протяженности кабельных линий. Блок экстренного аварийного останова выполнен на реле и обеспечивает аварийный останов установки независимо от контроллера. Стойка оперативного управления имеет в своем составе, наряду с промышленным компьютером, кнопки аварийного и экстренного останова, информационные табло и 5-ти разрядные цифровые индикаторы DSP-005, выпускаемые Advantek Internanional. Они управляются дискретными выходами контроллера и не требуют специальных средств для монтажа и программирования. Использование дискретных выходов для управления индикаторами повышает точность отображения и одновременно снижает стоимость системы. ПЛК 90-70 и система ввода/вывода Field Control обладают развитой системой самотестирования и самодиагностики. Физически устройства объединяются в сеть экранированной витой парой, сеть имеет топологию «шина». Максимальная длина шины – 2,3 км, скорость обмена при этом составляет 38,4 кБод. Максимальная скорость передачи данных – 153,6 кБод, она достигается при длине линии до 600 м. Волновое сопротивление кабеля может быть в диапазоне от 50 до 150 Ом. В рамках прикладного ПО ПЛК реализован опрос состояния модулей ПЛК и Field Control с выдачей информации о неисправностях на операторскую станцию. В аналоговых модулях ввода Field Control реализована проверка каждого канала на обрыв линии и нахождение сигнала в допустимом диапазоне. Также осуществляется опрос результатов диагностики модулей ПЛК, модулей ввода/вывода и станций Field Control, обобщающих системных переменных, указывающих на наличие возникновение каких-либо неисправностей в ПЛК. Результаты диагностики оборудования передаются на операторскую станцию. Оперативное информирование дежурного персонала о неисправностях позволяет обеспечить безопасность функционирования объекта на современном уровне.

Технические и программные средства системы обеспечивают непрерывный режим функционирования САУ и Р с периодическими осмотрами и регламентными работами в период остановок, ремонта или регламентных работ технологического оборудования.

Быстродействие всего комплекса управления и защиты составляет не более 50 мс, а цикл работы подсистемы топливного регулирования не более 20 мс.

Система автоматического управления имеет следующие метрологические характеристики (без учета первичных преобразователей):

-пределы допускаемой основной приведенной погрешности каналов измерения температуры с вероятностью 0,95, не более ± 0,15% от измеряемого значения;

-пределы допускаемой основной приведенной погрешности каналов измерения давления, перепада давления, уровня с вероятностью 0,95, не более ±0,1% от диапазона измерения;

-пределы допускаемой основной приведенной погрешности каналов измерения вибраций, вибросмещения и осевого сдвига с вероятностью 0,95, не более ±0,1% от диапазона измерения.

Входные и выходные цепи каналов преобразования гальванически развязаны от заземления технических средств системы, напряжение гальванической развязки не менее 1500В.

Электрическая прочность изоляции между разобщенными токоведущими цепями до 242В и корпусом обеспечивает отсутствие пробоев и поверхностных перекрытий изоляции при испытательных напряжениях не менее:

-в нормальных условиях эксплуатации до 1500В;

-при повышении влажности до 1250В.

Рабочие условия применения от 0 С до +55 С при относительной влажности воздуха от 5 до 95% без конденсации. Среднее время наработки на отказ составляет от 100 000 до 40 000 часов.

Прикладное ПО ПЛК САУ и Р разработано на языке релейно-контактной логики специалистами НПЦ САУ ОАО «Сумское НПО им. М.В. Фрунзе» в среде LogicMaster, программный регулятор топлива - специалистами российской фирмы «Advantek Engineering» и поставляется виде импортируемого модуля в библиотеку LogicMaster. Операционная система ПЛК 90-70 поддерживает многозадачность при исполнении прикладных программ, что позволяет оперативно корректировать в реальном режиме времени программное обеспечение.

На верхнем уровне САУ и Р применена SCADA-система российского производства – Trace Mode на базе ПЭВМ в промышленном исполнении под управлением MS WINDOWS NT/2000. Связь контроллера с операторской станцией реализована по протоколу Modbus через последовательный порт коммуникационного модуля. Связь ПО Trace Mode с оборудованием GE Fanuc была реализована штатными средствами без дополнительных доработок. Прикладное ПО верхнего уровня по выполняемым функциям соответствует общепринятым современным требованиям. Основные функции операторского интерфейса:

• передача на нижний уровень команд управления по протоколу Modbus;

• обработка событий, аварий и других данных процесса в реальном времени;

• представление информации о текущих значениях контролируемых технологических параметров на экране в числовой или графической форме;

• формирование и хранение архива информации.

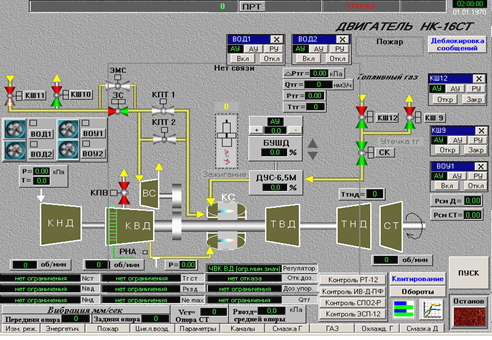

Технологические экраны, мнемосхемы технологического процесса, окна аварийной и предупредительной сигнализации, архив, тренды обеспечивают оператора необходимой информацией (рис 3).

Технологические экраны позволяют оператору сформировать необходимую команду для системы, получить динамически обновляемую информацию о состоянии основного и вспомогательного технологического оборудования установки в виде элементов мнемосхем (состояние запорной арматуры и исполнительных механизмов) и значений параметров в виде цифровых табло и трендов.

САУ и Р обеспечивает работу ЭГТУ-16 и ЭГТУ-16ПК на таких режимах:

Резерв – режим формируется после загрузки ПО в САУ и Р оператором, а также после завершения АО. На этом режиме формируются аварийные сигналы по пожару и загазованности, выполняется ручное дистанционное управление (РДУ) всеми механизмами ЭГТУ. На этом режиме, также, проверяются предпусковые условия (ППУ) при выборе режимов «ХП», «Сеть» и, если они выполняются, то формируется сигнал готовности автоматического пуска на выбранный режим (при этом сохраняется режим «Резерв»).

ХП - холодная прокрутка газотурбинного двигателя. На этом режиме проверяется работоспособность систем газотурбинного двигателя, включаются насосы смазки турбогенератора и редуктора, вентиляторы, насосы водяного охлаждения турбогенератора.

Автоматический пуск – пуск газотурбинного двигателя и автоматический вывод энергетической установки на режим «Сеть». На этом режиме включаются в работу агрегаты и механизмы газотурбинного двигателя, механизмы энергоустановки, насосы смазки турбогенератора и редуктора, насосы водяного охлаждения турбогенератора. Включается в работу программный регулятор топлива (ПРТ). Выполняется синхронизация генератора с сетью.

Сеть – рабочий режим ЭГТУ, при котором происходит генерация электроэнергии в сеть. Включены в работу все вспомогательные системы двигателя и генератора. В полном объеме работают защиты по параметрам ЭГТУ. По желанию оператора устанавливаются автоматический или ручной режим регулирования мощности, отдаваемой в сеть.

Принудительное снижение режима – автоматическое снижение режима «Сеть» до режима прогрева газотурбинного двигателя по сигналам, вызывающим снижение режима или по команде оператора.

АО – режим аварийного останова. Режим предусматривает аварийный останов энергетической установки, прекращение подачи топливного газа на газотурбинный двигатель, отключение турбогенератора от энергосети, отключение всех механизмов и агрегатов энергоустановки, согласно алгоритма «Аварийный останов». Режим «АО» формируется по сигналам, требующим аварийного останова энергоустановки или по команде оператора.

Проверка защит – режим предназначен для проверки защит установки на режиме «Резерв». Режим инициализируется при нажатии соответствующей кнопки на основной мнемосхеме.

Отличительной особенностью парогенераторной установки УПГ-4К является привод генератора - Паровая турбина К-6-17/5 мощностью 4 МВт. УПГ-4К состоит из паровой турбины; генератора мощностью 4 МВт и напряжением 6,3 кВ; системы маслоснабжения паровой турбины, редуктора и генератора; системы подачи пара с крановой обвязкой; системы возбуждения генератора; высоковольтного распределительного устройства; системы независимого электронного автомата безопасности аварийного останова турбины. Частота вращения паровой турбины 8760 об/мин поддерживается САУ И Р не зависимо от мощности отдаваемой в сеть. Генератор мощностью 4 МВт, напряжением 6,3 кВ с независимой системой возбуждения через редуктор соединен с турбиной. Частота вращения генератора 3000 об/мин.

В системе маслоснабжения установки УПГ- 4К применена циркуляционная система смазки паровой турбины, редуктора и генератора. Подача масла осуществляется тремя насосами НСГ1, НСГ2, НСГ3 (два в работе - один резервный). Перед пуском установки, если температура ниже 15°С, включаются ТЭНы и один насос для равномерного разогрева масла. По достижении температуры масла в маслобаке 30°С выключаются ТЭНы и насос смазки.

Система подачи пара предназначена для подачи пара в паровую турбину. Система включает в себя регулирующие клапаны, электроприводные задвижки, отсечной клапан и трубопроводы.

Система управления генератором предназначена для управления системой возбуждения, контроля электрических параметров генератора и управления высоковольтным оборудованием. Технические средства системы расположены в защитном распределительном устройстве установки.

Система независимого электронного автомата безопасности предназначена для отсечки подачи пара на турбину в случае превышения допустимых оборотов турбины. Например, резкое снижение потребляемой мощности в сети или обрыв в цепи возбуждения генератора. Эта система предотвращает неуправляемый разгон турбины в случае сбоев или неисправности САУ и Р.

САУ и Р обеспечивает работу установки на таких же режимах как и ЭГТУ-16, ЭГТУ-16ПК.

Также на СНПО им. МВ. Фрунзе разработан и действует стенд натурных испытаний компрессоров на природном газе. На данном стенде испытываются центробежные компрессора с масляными уплотнениями, с «сухими» газодинамическими уплотнениями, с магнитным подвесом ротора и «сухими» газодинамическими уплотнениями с приводами мощностью 6,3 МВт, 10 МВт и 16 МВт. САУ и Р стенда разработана с учетом перечисленных типов компрессоров и предусматривает возможность оперативной переконфигурации программно-технических средств.

Программно-технические средства для данного стенда используются такие же, как для ЭГТУ с доработками для управления компрессором. САУ и Р также позволяет оператору на рабочем режиме изменять допустимые значения оборотов компрессора для эффективного проведения испытаний.

Для Туркменистана на ДКС «Западный Шатлык» разработана специалистами СНПО им. М.В. Фрунзе и введена в эксплуатацию САУ и Р, выполненная на базе программно-технических средств фирмы «GE Fanuc». Для данного ГПА был применен газотурбинный двигатель АИ – 336-2-8, мощностью 8 МВт, который служит приводом компрессора. Система автоматического управления и регулирования агрегатом является также двухуровневой. Отличительной чертой является связь верхнего и нижнего уровней САУ и Р - базовом конструктиве ПЛК вместо, коммуникационного модуля Modbus Slave установлен коммуникационный модуль Ethernet, который обеспечивает более быструю и надежную связь ПЛК с верхним уровнем. Связь ПЛК и SCADA-системы Trace Mode организована с помощью программного пакета OPC-server производства Advantek International. Так же добавлен модуль сопроцессора для организации быстрых архивов при аварийном останове. В быстрый архив записываются критические параметры работы двигателя и компрессора до возникновения АО 5 мин 30 сек и после возникновения АО 30 сек с дискретностью опроса 100 мс. В отличии от ЭГТУ к контроллеру полевой шины Genius подключены станции ввода/вывода VersaMax. Модули VersaMax обеспечивает построение универсальной распределенной системы ввода-вывода для систем управления на основе ПЛК. Разработанная для промышленной автоматизации, система ввода-вывода VersaMax обеспечивает общую гибкую структуру ввода-вывода для задач местного и удаленного управления. Будучи масштабируемым решением, система ввода-вывода VersaMax сочетает компактность и модульность для облегчения использования, небольшие посадочные размеры обеспечивают легкий и удобный монтаж, а также экономию места. VersaMax обеспечивает автоматическую адресацию, что позволяет исключить традиционное конфигурирование и потребность в дополнительных инструментальных средствах. Различные способы внешних подключений обеспечивают поддержку двух-, трех- и четырех-проводных схем подключения. Функция горячей замены позволяет добавлять и заменять модули при работающем оборудовании или выполняющемся процессе без нарушения монтажа внешних проводов, что обеспечивает максимально быстрый ремонт оборудования и уменьшение времени, требующегося на ремонт. В отличии от Field Control для конфигурации которого требуется портативный монитор (HHM), для конфигурировании станции VersaMax на основе NUI (Network Interface Unit) не требуется никаких специальных технических средств, оно реализуется при помощи Cimplicity ME. Модули ввода/вывода для VersaMax, также как и для Field Control позволяют применять в САУ и Р токовые датчики 4-20 мА, ТСП и ТСМ, датчики вибрации, термопары, индуктивные датчики частоты вращения.

Прикладное ПО ПЛК СУ разработано на языке релейно-контактной логики специалистами НПЦ САУ ОАО «Сумское НПО им. М.В. Фрунзе» в среде CIMPLICITY Machine Edition. Программный регулятор топлива разработан специалистами российской фирмы «Advantek Engineering» и поставляется виде импортируемого в библиотеку CIMPLICITY модуля. Для обеспечения одновременной работы двух компрессоров в сети специалистами фирмы «Advantek Engineering» на языке релейно-контактной логики разработан общестанционный регулятор. Время работы цикла подсистемы логического управления и защиты также не превышает 50 мс, а время антипомпажного и топливного регулирования – 20 мс. Хранящиеся в ЦПУ программа и данные имеют 4 уровня доступа, каждому из которых можно задать отдельный пароль. Это обеспечивает гибкую и эффективную защиту системы от неквалифицированного вмешательства.

На газоконденсатном месторождении «Губкинское» и «Северо-Комсомольское» введены в эксплуатацию построенные под ключ ОАО «Сумское машиностроительное НПО им. М.В.Фрунзе» (СМНПО) установки комплексной подготовки газа (УКПГ). УКПГ обеспечивает сепарацию газоконденсатной смеси, очистку и осушку газа, стабилизацию конденсата, регенерацию метанола и передачу газа и конденсата потребителям. Система автоматического управления и регулирования (САУиР) указанных установок разработана и изготовлена научно-производственным центром (НПЦ) САУ СМНПО в кооперации с фирмами «Advantek Engineering» (Москва) и «Advantek International» (Нью-Джерси, США).

УКПГ обеспечивает:

- прием газоконденсатной смеси с включением насыщенного метанола с месторождений заказчика и подготовку газа высокого давления за счет низкотемпературной сепарации до обеспечения точки росы по воде и углеводородам согласно требованиям нормативных документов с последующей подачей его в магистральный газопровод;

- стабилизацию углеводородного конденсата, полученного при сепарации газа по давлению насыщенных паров в соответствии с действующими нормативами и последующую подачей его в продуктопровод;

- получение низконапорного газа с подачей его в газотранспортную сеть заказчика и на газоперерабатывающий завод; а прием поступающего со скважин насыщенного метанола и его регенерацию.

САУ и Р УКПГ предназначена для обеспечения безаварийной работы установки на всех режимах функционирования без постоянного присутствия обслуживающего персонала в соответствии с установленными требованиями.

САУ и Р УКПГ реализует управление следующими подсистемами и технологическими установками:

- Установкой низкотемпературной сепарации газа (УНСГ)

- Установкой стабилизации конденсата (УСК)

- Установкой регенерации метанола (УРМ)

- Установкой аварийной слива конденсата (УАС)

- Системой продувки инертным газом (СПИГ)

- Системой теплоснабжения (СТ)

- Системой факельной (СФ)

- Системой импульсного воздуха (СИВ)

- Парком готовой продукции (ПГП)

Система реализует следующие функции:

- Управление и регулирование

- Автоматическая проверка пусковой готовности, в том числе автоматическая установка в исходное положение кранов газовой обвязки и исполнительных органов регулятора после выбора режимов работы.

- Автоматическое управление по заданным алгоритмам («Резерв», «Автоматический пуск», «Магистраль», «Нормальный останов», «Аварийный останов», «Экстренный останов»). управление исполнительными механизмами УКПГ, кранами газовой обвязки и др.

- Дистанционное с пульта управление вспомогательными механизмами на работающей или неработающей установке.

- Запрет выполнения команд оператора при работе в автоматическом режиме управления, если они не предусмотрены алгоритмами управления или регулирования.

- Экстренный останов технологического оборудования УКПГ при отказе САУ и Р или по команде оператора.

- Автоматическое регулирование с поддержанием заданной температуры, влажности и расхода природного газа в зависимости от режима работы УКПГ.

- Автоматическое ограничение режимов работы технологического оборудования по алгоритмам завода-изготовителя.

- Контроль и представление информации.

- Непрерывный контроль технологических параметров, в том числе измерение и представление по вызову оператора на экране пульта оператора значение указанных параметров в единицах физических величин по ГОСТ 8.417-81 с указанием знака параметра и одновременным указанием предельных значений (предупредительных и аварийных) данного параметра.

- Количество входных и выходных сигналов определяется конфигурацией технологического объекта управления.

- Представление на экране операторских станций мнемосхем установки в целом, ее подсистем и отдельного технологического оборудования.

- Автоматическое обнаружение, отображение на экране операторских станций и звуковую сигнализацию отклонений технологических параметров от установленных пределов.

- Запоминание сигналов, вызвавших аварийный останов, а также значений основных технологических параметров, положение исполнительных механизмов при срабатывании защиты с возможностью ретроспективного анализа состояния установки за последние 5-10 минут до начала аварии и 2 мин после аварии с дискретностью не более 1 с.

- Автоматический и по команде оператора контроль работоспособности основных модулей и блоков САУ и Р, а также цепей аналоговых датчиков (давления, температуры, расхода).

- Форматирование массивов текущей и ретроспективной информации по измеряемым параметрам, режимам работы и отклонениям. Представление информации в виде таблиц или графиков. Состав параметров определяется при адаптации САУ и Р и может изменяться в процессе эксплуатации.

- Автоматическую передачу в систему управления верхнего уровня значений основных технологических параметров и других информационных сообщений.

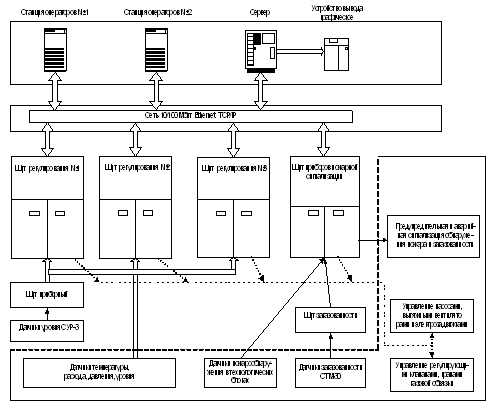

САУ и Р реализована на четырех контроллерах и трех операторских станциях, объединенных сетью Ethernet (рис. 4).

Контроллер № 1 управляет установкой подготовки газа. Контроллер № 2 управляет установками стабилизации конденсата и регенерации метанола. Контроллер № 3 управляет системами факельной, теплоснабжения и импульсного воздуха, установкой аварийного слива конденсата, парком готовой продукции и электротехническим блоком. Контроллер № 4 совместно со специализированным контроллером «Радуга» управляет системой пожаротушения.

Прикладное ПО контроллеров структурировано в соответствии с выполняемыми алгоритмами и применяемыми исполнительными элементами. Для каждого исполнительного элемента (клапана, насоса, двигателя и т.п.) реализована отдельная подпрограмма, имеющая унифицированный интерфейс с вызывающими ее программами. Для реализации каждого из основных алгоритмов пуска и останова (нормального и аварийного) написана подпрограмма, отслеживающая его выполнение и управляющая переходом к его очередному этапу. Общая программа анализирует сформированные подпрограммами исполнения алгоритмов команды выполнения очередных этапов и через унифицированный интерфейс управляет вызовом подпрограмм исполнительных элементов. Такая декомпозиция прикладного ПО обеспечивает приведение логики к структуре, имеющей минимум ветвлений. При этом достигается прозрачная, понятная и легко модернизируемая при дальнейшем сопровождении архитектура прикладной программы. Ряд алгоритмов выполняется совместно несколькими контроллерами, для синхронизации их работы предусмотрен обмен данными между ними по сети Еthernet при помощи механизма обмена Еthernet Global Data.

Для поддержания технологических процессов в САУ и Р введено 18 контуров регулирования, которые обеспечивают регулировку уровней конденсата и водометанольной смеси, давление газа на выходе УКПГ и колонах, а также температуру газа.

На экране отображен режим, в котором работает в данный момент тот или иной контур, кнопка выбора режима (ручной/автоматический), задание, величина регулируемого параметра, схематически изображен исполнительный механизм, шкала (0 – 100%) с бегуном, кнопки для изменения положения бегунка.

В отдельном окне на этом экране вводятся значения соответствующих параметров контура (задание, коэффициент усиления, коэффициент интегрирования, коэффициент дифференцирования). Кроме того, на схеме расположен график на котом показано изменение регулируемого параметра и задания в реальном времени.

Отключение, включение контуров регулирования в работу выполняется от АСУ согласно технологических алгоритмов управления

Операторский интерфейс реализован на базе SСАDА-пакета Cimplicity PE. Одна станция оператора выполняет роль сервера, две другие - клиенты. На сервере установлена БД SQL Server 2000 для хранения исторических данных и ОРС-сервер для передачи оперативных данных в систему управления верхнего уровня. Все три станции имеют равноправные возможности по отображению и оперативному управлению технологическим процессом, отображению и звуковому сопровождению сигнализации, просмотру оперативных и исторических трендов и журналов событий, формированию и печати отчетов.

САУ и Р выполнены на программно-технических средствах GE Fanuc с PLC 90-30, которые смонтированы в щитах типа Rittal и установлены в операторных УКПГ. Информационные сигналы и сигналы управления подключаются к щитам управления с помощью разветвленных кабельных сетей и обязательным разграничением по типам и видам сигналам. Во время опытной эксплуатации установок было незначительно доработано программное обеспечение операторских станций для удобства управления режимами работы установок.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004