ПРИМЕНЕНИЕ МЕТОДА УНИВЕРСАЛЬНОГО МОДЕЛИРОВАНИЯ ДЛЯ ПРОЕКТИРОВАНИЯ ПРОТОЧНОЙ ЧАСТИ НАГНЕТАТЕЛЕЙ ГПА

ВВЕДЕНИЕ

Располагая крупнейшими запасами природного газа, Россия имеет наиболее развитую сеть газопроводов для его транспортировки по огромной территории страны и за рубеж. Около 5 тысяч ГПА с центробежными нагнетателями мощностью от 6 до 25 мегаватт были установлены за годы создания газотранспортной системы и продолжают устанавливаться на строящихся газопроводах. Создание новых типов ГПА и сменных проточных частей центробежных нагнетателей необходимо для строительства новых газопроводов и модернизации действующих. ОАО “Газпром” привлекает к этой работе широкий круг организаций, включающий традиционных отечественных производителей, зарубежные компании и отечественные организации, привлекаемые в порядке конверсии.

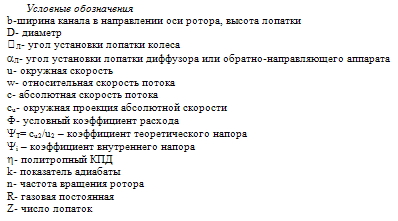

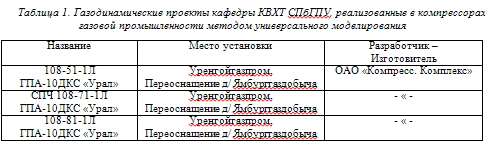

Кафедра компрессорной, вакуумной и холодильной техники (КВХТ) участвует в этой работе. Созданные современные методы проектирования и оптимизации проточной части центробежных компрессоров позволяют кафедре сотрудничать с промышленностью в создании новых компрессоров, в том числе нагнетателей и их сменных проточных частей для газовой промышленности. Таблица 1 дает представление об активности кафедры КВХТ в этой области за последние годы. Не имеющие аналога принципы математического моделирования рабочего процесса позволили создать комплекс вычислительных программ, решающих все задачи оптимального проектирования и расчета характеристик - как отдельных ступеней, так и компрессоров в целом. Комплекс программ и его научные основы получили название Метод универсального моделирования [1,2,3].

Использование комплекса программ универсального моделирования позволило спроектировать высокоэффективные проточные части нагнетателей природного газа (ЦБН) и сменных проточных частей (СПЧ) нового поколения. Их особенность – использование ступеней с безлопаточными диффузорами (БЛД). Вследствие этого, и благодаря другим приемам профилирования, новые ЦБН и СПЧ имеют более широкую зону устойчивой работы, нежели аналогичные проточные части с лопаточными диффузорами(ЛД). Особо следует отметить, что ЦБН и СПЧ нового поколения имеют радиальные размеры, не превосходящие размеры аналогов с ЛД, что позволяет осуществлять модернизацию старых ЦБН с лопаточными диффузорами без замены корпусов. Известно, что оптимальная радиальная длина БЛД больше, чем у ЛД. Поэтому тот факт, что максимальный КПД новых машин с БЛД не уступает, или превосходит КПД аналогов с лопаточными диффузорами, следует считать важным достижением.

Метод универсального моделирования является быстродействующим инструментом для оптимизации проточной части (целевая функция – максимально достижимый КПД). Быстрота расчета ожидаемых характеристик спроектированных проточных частей позволяет выбрать наилучший из нескольких сотен вариантов ступеней. Применение Метода позволило создавать новые проточные части с минимальной (или отсутствующей совсем) экспериментальной проверкой на модельных стендах. Понятно, что быстродействие достигается за счет отказа от детального описания формы проточной части. Хотя бы это не позволяет рассчитывать на абсолютную точность расчетов. Однако, основная причина возможного несоответствия рассчитанных и действительных характеристик – сложный характер газодинамических процессов и невозможность строгого решения уравнений движения вязкого газа. Поэтому, ни один из методов расчета, включая расчеты с помощью современных программ для вязкого пространственного газа, не могут давать абсолютно достоверных результатов.

При использовании Метода универсального моделирования следует иметь в виду, например, что расчет потерь напора в лопаточных решетках ведется по упрощенной, схематизированной диаграмме поверхностных скоростей. При этом для рабочих колес с разными коэффициентами напора схематизированная диаграмма в разной степени соответствует действительной диаграмме скоростей невязкого потока, наиболее полно отражающей особенности рабочего процесса [1,4].

По этой причине возникает необходимость введения разных выборок эмпирических коэффициентов для ступеней разного типа, так как стандартные эмпирические коэффициенты, отражающие свойства ступеней «средних» параметров, неадекватно описывают потери смешения для ступеней с очень большой и очень малой напорностью. Существуют и другие аналогичные проблемы.

Ниже представлен обзор проточных частей ЦБН и СПЧ нового поколения и сделано сравнение их расчетных характеристик с теми, что были получены при приемо-сдаточных испытаниях (ПСИ). Как известно, при ПСИ в качестве рабочего тела используется атмосферный воздух, перепускная магистраль(задуммисное пространство – всасывающий патрубок) заглушена, т.е. отсутствует влияние объемных потерь.

ОБЩАЯ ХАРАКТЕРИСТИКА ПРОЦЕССА ГАЗОДИНАМИЧЕСКОГО ПРОЕКТИРОВАНИЯ

При проектировании Методом универсального моделирования: первоначально происходит расчет вариантов исполнения машины с помощью программы оптимизации одновального неохлаждаемого компрессора. Здесь возможны варианты исполнения машины с различным числом ступеней (от 1 до 4 в случае отношений давлений, характерных для машин данного типа), различных коэффициентов теоретического напора (T = cu2 / u2 от 0.3 до 0.8). При выборе одного из многочисленных вариантов могут приниматься во внимание разные соображения: ожидаемый КПД, оцененный предварительно с помощью системы параметрических уравнений [1], наиболее походящий для данного случая коэффициент напора, наконец, близость по коэффициентам расхода и теоретического напора к модельным ступеням кафедры КВХТ. Как правило, в качестве таких ступеней в последнее время выступают ступени семейства 20СЕ [5].

Следующим этапом является приведение эмпирических коэффициентов математической модели в соответствие с характеристиками модельной ступени, наиболее близкой к ступеням проектируемой проточной части. На этом этапе следует добиться наиболее близкого совпадения рассчитанных и измеренных безразмерных характеристик п, Т= f(). Это достигается как подбором эмпирических коэффициентов в модели потерь напора на расчетном и нерасчетных режимах, так и согласованием расчетной ми действительной напорной характеристики i= f().

Рассчитанный политропный КПД приводится в соответствие с экспериментальным КПД за счет варьирования долями отдельных видов потерь напора. Это потери трения на ограничивающих поверхностях, трения на поверхностях лопаток, потери смешения, ударные потери.

Внутренний напор в расчетной точке подбирается за счет варьирования коэффициента, связанного с отставанием потока от лопаток РК. Форма напорной характеристики может быть описана линейной зависимостью, так как в ряде случаев это очень близко к действительности. В других случаях используется дискретное задание характеристики i= f() в соответствии с экспериментальными данными.

При проектировании проточной части невозможно решить вопрос прямым использованием модельных ступеней, так как их набор не перекрывает все встречающиеся комбинации конструктивных и газодинамических параметров ступеней ЦБН (СПЧ). Основные размеры ступеней определяются с помощью программы оптимального проектирования NССO-G4E путем сопоставления нескольких сотен вариантов. При наличии более или менее близкого аналога среди модельных ступеней размеры могут быть уточнены с учетом формы аналога.

Наиболее характерный прием профилирования – выбор размеров и формы безлопаточных каналов РК расчетом диаграмм поверхностных скоростей по программе квазитрехмерного невязкого обтекания 3ДМ-023 [1, 4].

Расчет семейства характеристик спроектированной машины производится с помощью программы ССPМ-G4E. Имеется в виду расчет характеристик в диапазоне оборотов ротора 0.7 – 1.05nраб, а так же при постоянном давлении нагнетания.

РЕЗУЛЬТАТЫ ИСПЫТАНИЯ НЕКОТОРЫХ ЦБН и СПЧ

Ниже приведены данные по испытаниям наиболее характерных ЦБН и СПЧ из представленных в таблице 1.

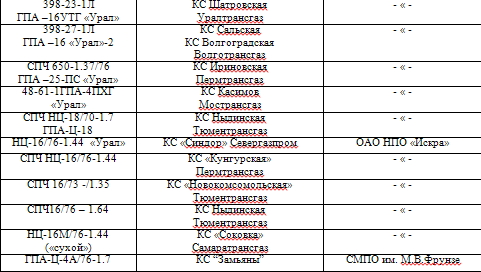

Нагнетатель 108-51-1Л для ГКС-2В Уренгойского ГКМ спроектирован по заданию ОАО «Компрессорный комплекс» на следующие параметры: конечное давление – 12.3 МПа, отношение давлений – 1.7, производительность объемная (отнесенная к условиям всасывания) – 47м3/мин, частота вращения – 8100об/мин, число ступеней –5, параметры газа – показатель адиабаты – 1.263, удельная газовая постоянная – 442.4Дж/кгК, коэффициент сжимаемости – 0.7989.

В результате расчета вариантов исполнения, их оптимизации был принят для окончательного проектирования вариант с рабочими колесами диаметром 395мм и коэффициентами теоретического напора Трасч.=0.5-0.52, Коэффициенты расхода 1-й – 5-й ступеней расч =0.04 – 0.027. Проточная часть имеет одинаковые рабочие колеса на 1-2й ступенях. Одинаковыми сделаны также рабочие колеса 3-5й ступеней. У лопаток всех РК средняя линия выполнена в виде дуги окружности.

В процессе проектирования было рассмотрено три альтернативных варианта исполнения рабочего колеса 1-2й ступени, из которых был выбран вариант, обеспечивающий наилучшее распределение скоростей по лопаткам. Были рассмотрены варианты исполнения РК 3-5й ступеней как с полной, так и с частичной их унификацией. В конечном итоге был принят вариант с полностью одинаковыми РК третьей – пятой ступеней.

Все ступени имеют безлопаточные диффузоры с выходным диаметром D4=1.6D2. Все БЛД имеют основную часть с шириной меньше высоты лопаток РК на выходе.

Полностью унифицированы лопаточные решетки ОНА всех ступеней, т.е. в радиальном сечении они имеют одинаковые размеры. Такое решение было принято из соображений унификации по требованию заказчика. В данном случае проводились модельные испытания 1-й ступени, однако, эти испытания были проведены параллельно с выпуском головного образца. То есть, результаты испытаний не были учтены при производстве ЦБН.

Сравнение расчетной характеристики нагнетателя при работе на воздухе и характеристик нагнетателя при ПСИ, также проводимых на воздухе, представлено на рис.1. Действительный КПД оказался несколько меньше ожидавшегося, а напор – больше – что так же следовало ожидать по результатам испытания модели первой ступени. Это было учтено в дальнейшем при оценке ожидаемых характеристик малорасходных ступеней.

СПЧ НЦ-16/76-1.44 аналогична проточной части первого нагнетателя НЦ-16/76-1.44 «Урал», разработанного и изготовленного НПО «Искра». Проточные части спроектированы на основе модельной ступени 048, которая аналогична 1-й ступени ЦБН и СПЧ, имеющих следующие параметры: конечное давление – 7.45МПа, отношение давлений – 1.44, производительность объемная (отнесенная к условиям всасывания) – 252.7м3/мин, частота вращения – 5300об/мин, число ступеней – 2, параметры газа – показатель адиабаты – 1.31, удельная газовая постоянная с учетом сжимаемости – 456Дж/кгК.

В процессе проектирования была проведена идентификация математической модели по результатам испытаний модельной ступени 048, в ходе дальнейшего проектирования были рассчитаны два рабочих колеса отличающиеся только высотой лопаток на входе и выходе. Коэффициенты теоретического напора Трасч.=0.51 - 0.52. Коэффициенты расхода ступеней расч =0.048 – 0.041. Обе ступени имеют короткие безлопаточные диффузоры D4=1.44D2, с шириной меньше высоты лопаток на выходе. Машины с такими короткими безлопаточными диффузорами ранее не выпускались, поэтому имелись серьезные опасения о возможности получения достаточной эффективности такой машины. Испытания модельной ступени подтвердили ожидавшийся уровень эффективности.

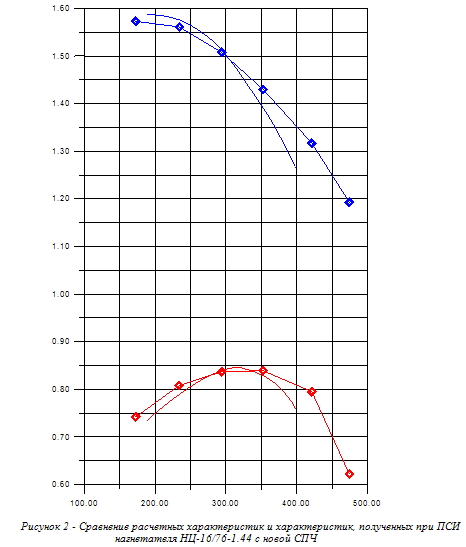

Приемо-сдаточные испытания СПЧ, установленной взамен штатной проточной части нагнетателя НЦ-16/76-1.44 с лопаточными диффузорами (рис. 2) показали хорошее совпадение расчетных и экспериментальных характеристик. Следует учитывать, что в проекте использованы данные модельных испытаний только 1-й ступени промежуточного типа (с обратно-направляющим аппаратом). Вторая ступень с другими размерами и с кольцевой сборной камерой не испытывалась. Кроме того, при расчетах не моделируется течение во входном патрубке. Потери в этом элемент, и его негативное влияние на работу последующей ступени определялись по экспертной оценке.

Нагнетатель 398-27-1 спроектирован с учетом данных по модельной ступени 048 по заданию ОАО «Компрессорный комплекс» на следующие параметры: конечное давление – 7.45МПа, отношение давлений – 1.44, производительность объемная (отнесенная к условиям всасывания) – 252.7м3/мин, частота вращения – 5300об/мин, число ступеней – 2, параметры газа – показатель адиабаты – 1.321, удельная газовая постоянная – 506.85Дж/кгК, коэффициент сжимаемости – 0.8997.

В процессе проектирования была проведена идентификация математической модели по результатам испытаний модельной ступени 048 и модели 1-й ступени с осевым входом, в ходе дальнейшего проектирования были рассчитаны два рабочих колеса отличающиеся только высотой лопаток на входе и выходе. Обе ступени имеют безлопаточные диффузоры, зауженные по ширине. По сравнению с представленной выше СПЧ НЦ-16/76-1.44 в данном случае диффузоры имели большую радиальную протяженность. Отличались так же форма и размеры входного патрубка и кольцевой сборной камеры.

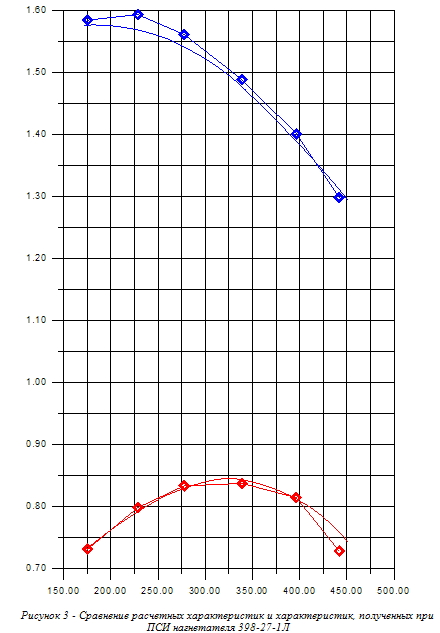

ПСИ нагнетателя 398-27-1Л (рис. 3) показали приемлемое совпадение расчетных и экспериментальных характеристик.

СПЧ НЦ 1.7/70-18/5300 и СПЧ 18/61-1.64 имеют отличающиеся, но в принципе сходные параметры, и спроектированы по заданиям ОАО «Компрессорный комплекс» и ОАО НПО «Искра» соответственно.

Более сложная комбинация параметров у СПЧ НЦ 1.7/70-18/5300 с большим конечным давлением: конечное давление – 5.982 МПа, отношение давлений – 1.64, производительность объемная (отнесенная к условиям всасывания) – 420 м3/мин, частота вращения – 5300об/мин, число ступеней – 2, параметры газа – показатель адиабаты – 1.31, удельная газовая постоянная c учетом сжимаемости – 465Дж/кгК.

Особенность проектов заключается в том, что это так называемые «дожимные» СПЧ. При установке в корпус линейного ЦБН с отношением давлений 1.44 они должны обеспечивать повышенное отношение давлений – при тех же оборотах ротора и размерах корпуса. Возникающие проблемы:

- для получения повышенного напора требуется увеличивать диаметры и коэффициент напора РК;

- повышение напорности РК увеличивает нагрузку на БЛД, а увеличение диаметра РК уменьшает радиальную протяженность;

- все перечисленное выше неизбежно ведет к снижению КПД и ухудшению зоны работы.

Ступени СПЧ не имели модельных аналогов. В качестве коэффициентов математической модели были приняты коэффициенты, использованные при проектировании ПЧ нагнетателя 398, но с несколько увеличенными коэффициентами, отвечающими за потери смешения в РК и потери трения в БЛД. При расчетах были приняты увеличенные зазоры в уплотнениях покрывающих дисков - для получения наиболее пессимистичной оценки КПД, что связано с отсутствием близких аналогов проектируемых ступеней. Коэффициенты теоретического напора, спроектированных ступеней Трасч.=0.68. Коэффициенты расхода 1-й – 2-й ступеней расч =0.048 – 0.04

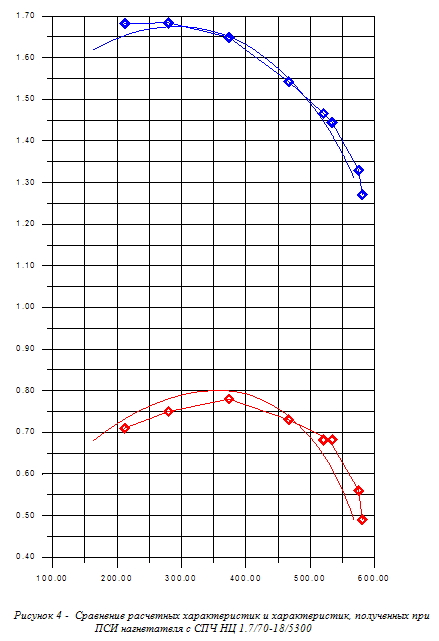

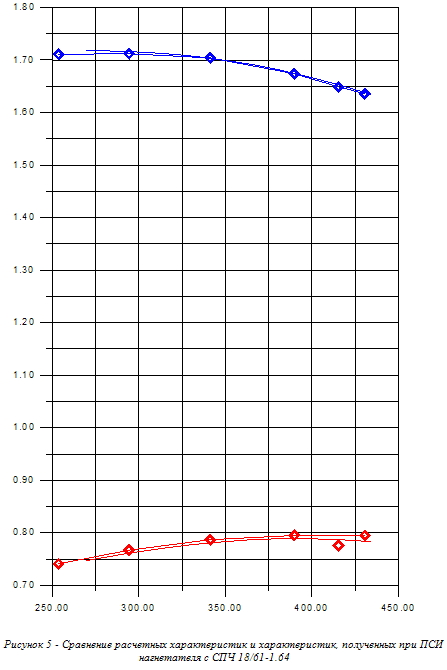

Сравнение расчетных характеристик на воздухе и характеристик, полученных при ПСИ у наиболее сложной СПЧ НЦ 1.7/70-18/5300 (рис. 4) показало хорошее совпадение напорной характеристики во всем диапазоне расходов и удовлетворительное совпадение характеристик КПД, при некотором смещении действительной характеристики вправо. У СПЧ 18/61-1.64 (рис. 5) соответствие еще лучше.

Нагнетатель 48-61-1 спроектирован по заданию ОАО «Компрессорный комплекс» на следующие параметры: конечное давление – 9.84МПа, отношение давлений – 2.05, производительность объемная (отнесенная к условиям всасывания) – 38 м3/мин, частота вращения – 13600 об/мин, число ступеней – 6, параметры газа – показатель адиабаты – 1.29, удельная газовая постоянная с учетом сжимаемости – 458Дж/кгК.

В результате сопоставления вариантов было принято решении о проектировании шестиступенчатой машины, имеющей первые три ступени с РК диаметром 330мм, остальные - с РК диаметром 300мм. Размеры лопаточных решеток рабочих колес 1-3й ступеней унифицированы, рабочие колеса 4-6й ступеней имеют индивидуально спроектированные лопаточные решетки, что связано с невозможностью обеспечения благоприятного обтекания лопаток рабочего колеса с большим (0.48-0.45) втулочным отношением, т.е. в данном случае пришлось увеличить диаметр D0 и D1 у 4-й и 5-й ступеней. Коэффициенты теоретического напора Трасч.=0.415, Коэффициенты расхода 1-й – 6-й ступеней расч =0.035 – 0.03

Все ступени имеют безлопаточные диффузоры средней протяженности D4=1.5D2. Лопаточные аппараты ОНА 1-3й и 4-5 ступеней унифицированы в радиальной плоскости, но отличаются от принятых для семейства 20СЕ лопаточных аппаратов ОНА уменьшенным на 5 градусов углом установки лопаток на входе и уменьшенным числом лопаток (18 вместо 26), что связано с уменьшенной расходностью данных ступеней.

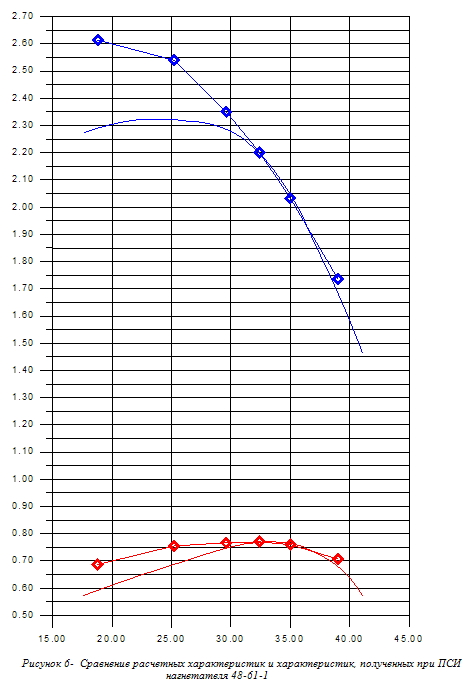

При проведении ПСИ (рис.6) получено хорошее совпадение характеристик в расчетной точке и справа от нее (при увеличенном расходе). В левой части характеристики отношение давлений по данным ПСИ оказалось значительно выше ожидаемого по расчету. Возможная причина - при моделировании напорной характеристики были использованы данные испытания модельной ступени 038 с заметно большим коэффициентом напора и «дуговыми» лопатками (у рабочих колес этого нагнетателя средняя линия лопаток оптимизировалась для получения наиболее благоприятной диаграммы поверхностных скоростей). Вероятно, действительная напорная характеристика рабочих колес нагнетателя Н48 оказалась заметно более крутой в левой части.

ЗАКЛЮЧЕНИЕ

Применение Метода универсального моделирования позволило в короткие сроки создать ЦБН и СПЧ нового поколения на базе ступеней с безлопаточными диффузорами. Несмотря на то, что газодинамические проекты в незначительной степени опирались на экспериментальные данные, во всех случаях заданные параметры машин были обеспечены.

Вместе с тем, в ряде случаев имело место заметное отличие действительных характеристик от ожидавшихся при расходах меньше, или больше расчетного. Отдавая отчет в том, что современные методы расчета характеристик в принципе не могут быть абсолютно достоверными, авторы ставят цель в дальнейшем повысить надежность Метода универсального моделирования.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004