РАЗРАБОТКА УСТАНОВКИ ДОЖИМНОГО КОМПРЕССОРА ДЛЯ ПОДАЧИ ПРИРОДНОГО ГАЗА В ГТД НА БАЗЕ МАЛОРАСХОДНЫХ ЦЕНТРОБЕЖНЫХ СТУПЕНЕЙ

В работе представлены материалы по созданию блочной дожимной высоконапорной компрессорной установки подачи природного газа в ГТД на базе малорасходных центробежных ступеней, которая является альтернативной поршневым и винтовым компрессорным установкам данного класса.

В настоящее время в России, так и за рубежом бурно развивается рынок газотурбинных теплоэлектростанций. Сдерживает внедрение газотурбинных технологий низкие давления топливного газа, ограниченное в России в пределах городов абсолютным давлением 0,392(4)... 1,177 (12) МПа(кгс/см2). В качестве приводов электрогенераторов используется газотурбинные двигатели авиационного типа.

Для обеспечения нормальной работы в двигатель необходимо подавать природный газ с абсолютным давлением , как правило, 2,45(25)...4,217(43) МПа (кгс/см2) и расходом 1...2 кг/с. В этом случае на теплостанциях необходимо иметь дожимной компрессор, повышающий давление газа с 0,392 (4) до 4,217 (43) МПа (кгс/см2). Так для двигателя НК-37 мощностью 25 МВт, на базе котрого в 1999 г. введена в эксплуатацию тепловая электростанция в г.Самаре, потребовалась закупка в Канаде на фирме Ариель поршневого дожимного компрессора, т.к. аналогичные малорасходные высоконапорные компрессора на природном газе в России и СНГ не выпускались и до настоящего времени не выпускаются.

Учитывая, что «СНТК им. Н.Д.Кузнецова» имеет большой опыт по созданию лопаточных машин, принято решение по созданию альтернативной установки дожимного маслорасходного высоконапорного центробежного компрессора на природном газе (УДК -ЦГ).

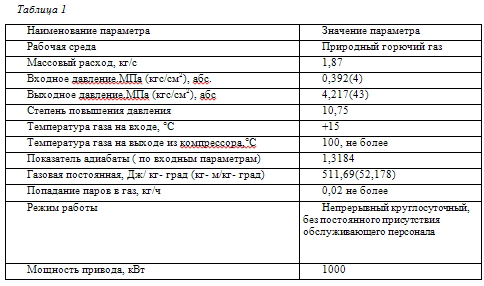

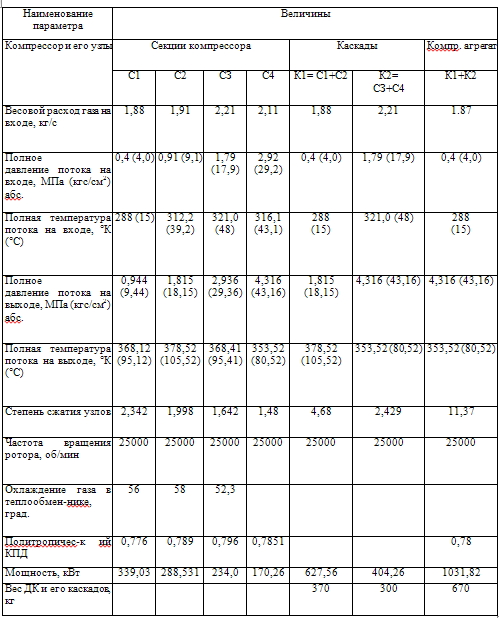

Основные расчетные параметры УДК-ЦГ представлены в таблице 1.

В СНТК было проведено исследование по выбору типа компрессора, конструктивной и структурной схем всей установки в зависимости от частоты вращения роторов компрессора, количества каскадов и секций компрессора, количества расположения и типа промежуточных теплообменников охлаждения природного газа, типа привода установки, типа концевых уплотнений и т.п.

В результате проведенного исследования для разрабатываемой УДК-ЦГ были приняты:

1. Частота вращения роторов дожимного многоступенчатого компрессорного агрегата с центробежными колесами - 25000 об/мин. При таких оборотах ротора для обеспечения ресурса, заданного в технических требованиях на УДК-ЦГ [I], можно принять шариковые подшипники, работающие в масле;

2. Компрессор центробежный, число ступеней 12. При выбранной частоте вращения ротора дожимного компрессора и заданной степени сжатия и расхода природного газа минимальное число ступеней ограничено шириной канала ( b2) на выходе из рабочего колеса, а не окружной скоростью;

3. Схема дожимного многоступенчатого компрессорного агрегата состоит из двух многоступенчатых компрессоров ( каскадов), каждый каскад состоит из двух секций, а каждая секция состоит из трех ступеней. Такая схема позволяет получить жесткие валы с коэффициентом запаса по критическим оборотам, равным 1,4;

4. Ротор каждой секции снабжен двумя шариковыми подшипниками и двумя концевыми газодинамическими «сухими» уплотнениями (всего в компрессорном агрегате 8 подшипников и 8 «сухих» уплотнений). Данный тип уплотнений позволит сократить выброс газа в атмосферу до 4-8 г/с для всего компрессорного агрегата. Подача природного газа в полости «сухих» уплотнений для первого каскада производится со входа третьей секции, а для второго каскада со входа четвертой секции. Методика расчета «сухих» уплотнений, технология изготовления и испытания, разработка ОАО «СНТК им. Н.Д.Кузнецова» и СГАУ.

5. Разгрузка роторов от осевых сил предусмотрена для каждой секции, автономная за счет буртов рабочих колес в секции и вращающихся дисков «сухих» уплотнений;

6. За первыми тремя секциями - установлены три газовоздушных охладителя промежуточного охлаждения природного газа. Установка УДК-ЦГ при необходимости может работать по замкнутому циклу - сама на себя - для этого на выходе из компрессорного агрегата сделана магистраль переброса газа с четвертым охладителем газа, замыкающаяся на вход в первую секцию;

7. Оба двухсекционных каскада приводятся во вращение от электромотора через мультипликатор;

8. Автономные маслосистема и система управления и регулирования УДК-ЦГ;

9. Установка УДК-ЦГ разрабатывается блочно-модульной со 100% заводской готовностью.

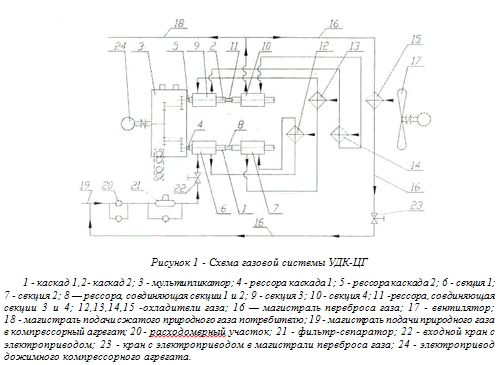

СХЕМА ГАЗОВОЙ СИСТЕМЫ УДК-ЦГ

На рис. 1. представлена схема газовой системы УДК-ЦГ.

В ее состав :

- каскад 1 (поз.1); каскад 2 (поз.2); каскады расположены параллельно друг другу, ротор каждого каскада соединен с мультипликатором 3 рессорами соответственно 4 и 5;

- первый каскад состоит из двух секций, расположенных зеркально по отношению друг к другу б и 7, роторы которых соединены между собой рессорой 8;

- второй каскад тоже состоит из двух секций, расположенных зеркально друг другу 9 и 10, роторы которых соединены между собой рессорой 11;

- четыре газовоздушных охладителя трубчатого типа 12, 13 и 14 расположены соответственно за первой секцией 6, за второй секцией 7 и за третьей секцией 9, а четвертый охладитель газа 15 расположен в магистрали переброса газа 16; все охладители газа размещены в едином корпусе с подачей воздуха от единого вентилятора 17;

- входной кран с электроприводом 22 служит для подачи природного газа в компрессорный агрегат и регулирования давления на входе в первую секцию 6;

- кран с электроприводом 23 расположен в магистрали переброса газа 16 позволяет регулировать подачу природного газа через камеру сгорания ГТД по режимам от малого газа до максимального режима или работать дожимному компрессорному агрегату в автономном режиме сам на себя;

- электропривод дожимного компрессорного агрегата 24 ( частота вращения ротора - 3000 об/мин, мощность - 1000 кВт, вес — 5250 кг);

- магистраль подачи сжатого природного газа к потребителю 18;

- при открытии крана 22 природный газ по магистрали подачи в компрессорный агрегат 19 проходит через расходомерный участок 20, фильтр-сепаратор 21 и поступает очищенным ( тонкость очистки 5 мкм) на вход в первую секцию 6 и т.д.

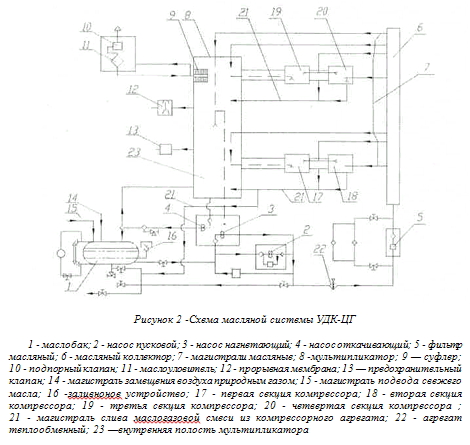

СХЕМА МАСЛЯНОЙ СИСТЕМЫ УДК-ЦГ

Маслосистема УДК-ЦГ, предназначенная для охлаждения и смазки узлов трения мультипликатора и рабочих секций компрессора, выполнена по замкнутой схеме, в которой циркуляция масла осуществляется через маслобак. Газовые полости маслосистемы и мультипликатора заполнены природным газом и в процессе работы находятся под избыточным давление 0,5+0,05 кгс/см2.

На рис. 2 представлена схема масляной системы УДК-ЦГ, в состав которой входят: маслобак 1 с магистралью замещения воздуха природным газом 14, магистралью подвода свежего масла 15 и заливным устройством 16; пусковой насос (электроприводной) 2; фильтр масляный 5; масляный коллектор 6; масляные магистрали 7 подвода масла к зубчатым колесам, подшипникам мультипликатора 8 и подшипникам секций компрессора 17, 18, 19,20;мультипликатор 8 с нагнетающим насосом 3 , откачивающим насосом 4, суфлером 9, привод которых осуществляется от электродвигателя компрессорного агрегата через мультипликатор; внутренняя полость мультипликатора 23 через суфлер 9, маслоуловитель 11 и подпорный клапан 10 соединена с атмосферой, и дополнительно полость соединена с атмосферой трубой, на которой установлен предохранительный клапан 13 и трубой с прорывной мембраной 12; магистраль слива маслогазовой смеси 21 из компрессорного агрегата; аппарат теплообменный ( масловоздушный) 22.

После замещения всех полостей УДК-ЦГ с воздуха на природный газ избыточное давление в системе поддерживается подпорным клапаном 10.

Перед запуском компрессорного агрегата включается пусковой насос 2 и заполняются все масляные системы установки.

По достижению заданного давления в коллекторе 6 включается электропривод компрессорного агрегата и дальнейшее маслоснабжение установки осуществляется от нагнетающего насоса 3. Газ, проходящий через «сухие» уплотнения, смешивается с маслом в масляных полостях опор секций компрессора, и вся газомасляная смесь по магистралям слива 21 попадает во внутреннюю полость мультипликатора и маслобака. Мультипликатор 8 соединен с баком 1 сливной трубой и магистралью с откачивающим насосом 4. Разделение природного газа с маслом происходит частично в маслобаке, внутренней полости мультипликатора, а затем в суфлере 9 и маслоотделителе 11.

Очищенный газ через подпорный клапан 10 и трубопровод отводится на дожигание.

При дефекте какого-либо «сухого» уплотнения в секциях компрессора, давление в полости мультипликатора будет повышаться. При достижении абсолютного давления в полости мультипликатора 0,1472(1,5) МПа(кгс/см2) срабатывает предохранительный клапан 13 и подается команда на останов установки. В критическом случае, когда отказали в работе: подпорный клапан 10, предохранительный клапан 13, автоматика на останов установки по давлению в полости мультипликатора, тогда при достижении абсолютного давления в мультипликаторе 0,294 (3,0) МПа (кгс/см2) срабатывает прорывная мембрана 12.

Вес маслосистемы 500 кг.

МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ

Для выбранной схемы газовой системы УДК-ЦГ (рис.1) были разработаны алгоритмы расчета многоступенчатого центробежного компрессора, работающего на сжимаемом природном газе, с промежуточным охлаждением газа и с учетом уравнения состояния реального газа РV=ZRT.

Составлены и реализованы на ПЭВМ следующие основные алгоритмы:

1. Программа МКМ.ехе расчета проточной части компрессора без учета реального газа. Она позволяет выбрать геометрию газового тракта многоступенчатого центробежного компрессора с учетом промежуточного охлаждения газа в раздельных охладителях.

2. Программа НВКМ.ехе расчета кинематических термогазодинамичеких, энергетических характеристик двенадцатиступенчатого компрессора с учетом реальности газа по исходным данным сформированным в программе МКМ.ехе для выбранной схемы компрессорного агрегата, а также осевой разгрузки роторов секции.

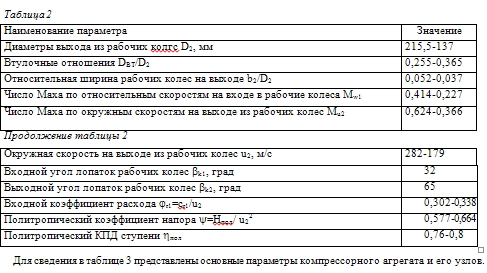

При разработке вышеперечисленных алгоритмов и программ были использованы имеющиеся материалы и опыт ОАО «СНТК им.Н.Д.Кузнецова», а также литература [2]...[9]. Основные кинематические и геометрические параметры ступеней компрессора представлены в таблице 2, которые лежат в границах рекомендованных литературой [3]...[9].

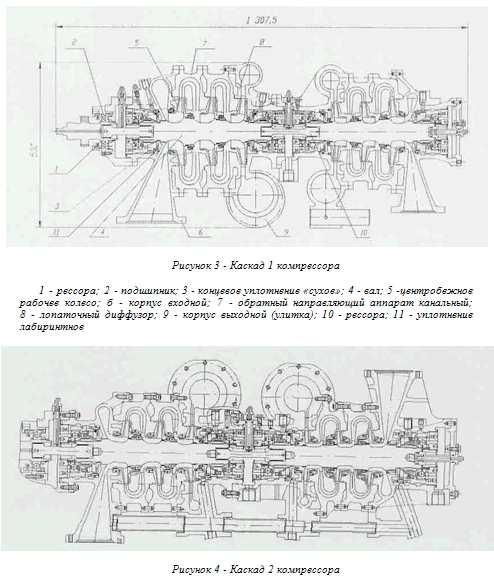

Конструкция первого каскада представлена на рис.3, а второго на рис.4.

Все секции компрессорного агрегата конструктивно выполнены одинаково, различаются только геометрическими размерами деталей.

Рассмотрим конструкцию компрессорного агрегата на примере первой секции, входящей в конструкцию первого каскада (рис.3).

На валу 4 (сталь ЭП517) устанавливаются три центробежных рабочих колеса 5 (РК) ( титан ВТ20Л, ВТ6), вал компрессора в секции установлен на двух шарикоподшипниках 2 (85-276212Р1), к которым через форсунки подводится масло. На концах вала, с обеих сторон секции установлены «сухие» газодинамические концевые уплотнения 3. По буртам РК установлены лабиринтные уплотнения 11. Первая ступень секции, входная, состоит из коленообразного входного корпуса 6 (сталь ВНЛ-3), РК, канального обратного направляющего аппарата 7 (алюминиевый сплав АК9ч-Т6).Вторая ступень, промежуточная, состоит из РК и канального обратного направляющего аппарата. Третья ступень, концевая, состоит из РК, лопаточного диффузора 8 ( сталь ВНЛ-3) и выходного корпуса (улитка) 9 (сталь ВНЛ-3). Первая и вторая секции соединены рессорой 10, а каскад с валом ведомой шестерни мультипликатора рессорой 1 (сталь ВКС-4).

Рабочие колеса первых трех ступеней ( первая секция) и все корпусные детали изготавливаются методом литья.

Для изготовления остальных девяти РК разработана специальная технология, по которой лопатки ведущего диска изготавливаются электроэрозионным способом, а соединение с покрывающим диском методом термосращивания.

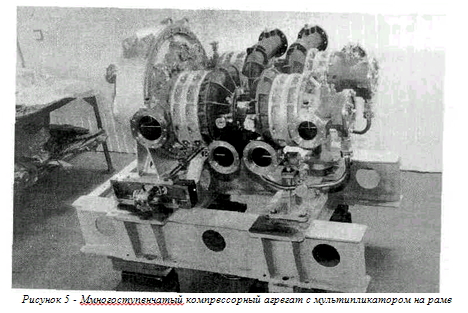

На рис.5 представлен собранный многоступенчатый компрессорный агрегат с мультипликатором на раме.

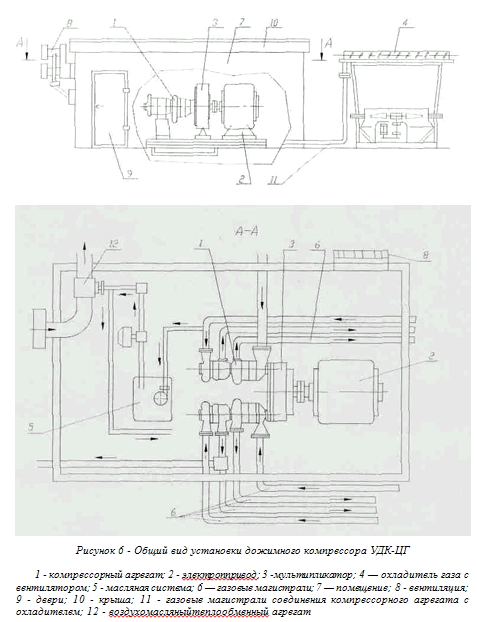

ОБЩИЙ ВИД УСТАНОВКИ ДОЖИМНОГО КОМПРЕССОРА УДК-ЦГ

Все основные агрегаты, входящие в УДК-ЦГ размещены в контейнере. Кроме того, установка оснащена всеми необходимыми системами для обеспечения работы в автоматическом режиме:

- климатический контейнер;

- промежуточные и воздушные концевые охладители газа;

- противопожарная система;

- система контроля утечек газа;

- система контроля вибраций;

- система вентиляции обогрева контейнера;

- система электрообеспечения;

- система маслообеспечения;

- автоматическая система контроля параметров и управления.

На рис.6 представлен общий вид установки дожимного компрессора УДК-ЦГ, в состав которой входят: компрессорный агрегат 1; электропривод 2; мультипликатор 3; охладитель газа с вентилятором 4; масляная система 5. Передаточное отношение мультипликатора і=8,3457. Вал электропривода 2 соединен мембранной муфтой с валом ведущей шестерни мультипликатора, которая вращает промежуточные валы. Шестерни промежуточных валов вращают две ведомые (выходные) шестерни, от них через рессоры идет передача мощности на два каскада компрессорного агрегата 1.

КПД мультипликатора - 0,998. Шестерни и валы изготовлены из стали ВКС-4, корпус стальной, материал Я1Т. Вес 460 кг.

Все раздельные охладители газа расположены в верхней части агрегата 4. К каждому охладителю газ подводится и отводится трубопроводами dy=121 мм. Раздельные охладители газа выполнены с двумя ходами по газу. Площадь теплообмена одного охладителя составляет 52,83 м2. В охладителе газа применены гладкие трубки 17х 1,5 мм

В нижней части охладителя газа расположен шестилопастной осевой вентилятор 2600 мм, который подает воздух из атмосферы и прогоняет его через охладители газа. Расход воздуха 72 кг/с, напор вентилятора 18,8 мм в.ст. Вес охладителя 5000 кг.

Вес контейнера с фундаментом - 18381 кг.

Габариты контейнера- 9690х4190х3780 мм.

Комплектуется агрегатами и системами российских производителей.

Поставляется в составе ТЭС в полной заводской готовности.

ЗАКЛЮЧЕНИЕ

По результата проведенных исследований выбран оптимальный вариант установки дожимного компрессора УДК-ЦГ, разработана компоновка, выпущены рабочие чертежи, разработана технология и изготовлен опытный экземпляр компрессора.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004