СЕРИЯ ПЕРЕДВИЖНЫХ КОМПРЕССОРНЫХ СТАНЦИЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ ОТ 5 ДО 18 м3/мин ДЛЯ ПОЛУЧЕНИЯ И СЖАТИЯ ДО ДАВЛЕНИЯ 250 АТМОСФЕР ИНЕРТНОЙ ГАЗОВОЙ СМЕСИ С КОНЦЕНТРАЦИЕЙ КИСЛОРОДА ОТ 3 ДО 10%

В 2002 году исполнилось 50 лет со дня выпуска первого компрессора Краснодарским компрессорным заводом. За эти годы сложились богатые традиции, создан опытный профессиональный коллектив.

Сегодня ОАО «Компрессорный завод» - стабильно работающее предприятие по производству передвижных компрессорных станций, поршневых компрессоров общего назначения, воздушных и газовых компрессоров высокого давления.

Оборудование с маркой ОАО «Компрессорный завод» работает в химической, нефтяной, газовой, металлургической, пищевой и других отраслях промышленности. Оно зарекомендовало себя своей надежностью, простотой в обслуживании и доступной ценой. Серийно выпускаемая продукция завода сертифицирована.

В семидесятые годы для нефтегазового комплекса заводом были разработаны и изготовлены воздушные передвижные компрессорные станции КПУ-16/101; КПУ-16/250; ПД-12/25; ДКС-3,5/200; ДКС-7/200; НЭ-12/250. После освоения компрессоров на оппозитной 2.5 тонной базе 2М2.5 завод приступил к серийному выпуску воздушных компрессорных станций СД-9/101; СД-9/220; на автомобильных шасси УрАЛ; КрАЗ; КамАЗ и НД-9/101; НД-9/220 на салазках.

В соответствии с требованиями правил безопасности в нефтяной и газовой промышленности РД–08-200-98 для обеспечения технологических операций при освоении и ремонте газовых и нефтяных скважин, вскрытии продуктивных пластов, бурении и испытании трубопроводов с использованием инертной газовой смеси, завод освоил в 1997 году и серийно выпускал модернизированную компрессорную станцию СД-9/101 с газоразделительным блоком ООО «НПП Атомконверс», работающим на принципе короткоцикловой сорбции, безнагревной регенерации. Газоразделительный блок диффузионного типа показан на фотографии (Рис.1).

Опытный образец станции в 1997 году успешно прошел межведомственные и приемочные испытания на скважинах ОАО «Лукойл-Пермь» с участием предприятий: ГАЗПРОМ, РОСНЕФТЬ, ЮКОС, ЛУКОЙЛ и т.д. и был рекомендован в серийное производство.

Принцип работы газоразделительного блока диффузионного типа основан на разных скоростях диффузии молекул кислорода и азота при движении воздуха через адсорбент, задерживающий кислород и влагу. Существенными недостатками диффузионного газоразделительного блока являются:

-сложность настройки времени регенерации и времени сброса избыточного давления десорбирующего газа в атмосферу. Эта настройка выполняется только представителями ООО «НПП Атомконверс».

-ненадежная работа командного аппарата;

-при окружающей температуре ниже -170С блок теряет работоспособность.

-большие габариты и вес;

-малый диапазон температур сжатого воздуха на входе в блок, не более +480С;

Успехи, достигнутые в последние годы в области процессов разделения воздуха мембранным способом, позволили создать мембранные технологии разделения газов нового поколения. Эти технологии нашли применение при конструировании и изготовлении азотно-компрессорных станций мембранного типа на основе плоских и половолоконных полимерных мембран. Такие станции выгодно отличаются от криогенного комплекса оборудования, так как упрощают процесс производства азота и позволяют получать его непосредственно на скважине, благодаря чему сокращается количество задействованных в технологическом процессе агрегатов и обеспечивается экономический эффект в реализации конкретного технологического процесса с использованием азота.

Учитывая недостатки газоразделительных блоков, работающих по принципу короткоцикловой адсорбции, ОАО «Компрессорный завод» в 1999 году приступил к выпуску азотных передвижных компрессорных станций с газоразделительным блоком производства «Криогенмаш», в котором использовались плоские отечественные мембраны. Газоразделительный блок с плоскими мембранами показан на фотографии (Рис.2). Таких станций было изготовлено 10 штук, на сегодняшний день они все находятся в рабочем состоянии. Выпуск станций был прекращен по причине отсутствия сырья для изготовления мембран.

Используя зарубежный опыт в области нефте- и газодобычи на основе передовых мембранных половолоконных технологий в 2000 году ОАО «Компрессорный завод» в тесном сотрудничестве с ЗАО «Газоразделительные системы» разработали и освоили серийное производство азотных передвижных компрессорных станций, обеспечивающие получение инертной газовой смеси производительностью от 5 до 12 нм3/мин и конечным давлением от 100 до 250 кгс/см2. Газоразделительный блок с половолоконными мембранами и схема подготовки и разделения сжатого воздуха показана на фотографиях.

Ассортиментная политика завода строится исходя из потребностей и возможностей Российского рынка. Станции СДА-5/101; СДА-5/220; СДА-10/101; СДА-10/251прошли межведомственные испытания на скважинах «РОСНЕФТЬ» и «ГАЗПРОМ» с участием представителей «Башнефть», НГДУ «Краснохолмскнефть», ОАО НК «Черногорнефтеотдача», «РОСНЕФТЬ-КРАСНОДАРНЕФТЕГАЗ», «ГОСГОРТЕХНАДЗОРА РФ» и др. Станции предназначены для пожаро- и взрывобезопасных технологий при бурении, освоении и ремонте газовых и нефтяных скважин, вскрытии продуктивных пластов, ремонте и испытании трубопроводов, резервуаров и оборудования, эксплуатирующихся со взрывоопасными средами и обеспечивают пожаро- и взрывобезопасные условия внутри скважин, трубопроводов, резервуаров при контакте нагнетаемой газовой смеси с углеводородной средой и соответствуют «Правилам безопасности в нефтяной и газовой промышленности РД –08-2000-98» и рекомендованы ГОСГОРТЕХНАДЗОРОМ для использования их в вышеперечисленных технологических процессах.

Технология использования полимерных мембран, выполненных в виде полых волокон, в настоящее время является наиболее эффективной, получила всемирное признание и быстро развивается, находя все новые области применения. За рубежом для решения задач по мембранному газоразделению половолоконные мембраны полностью вытеснили устаревшие плоские мембраны и другие альтернативные способы газоразделения, в том числе технологию короткоцикловой адсорбции.

Принцип действия мембранных установок с плоскими и половолоконными мембранами одинаков и основан на различной скорости проникновения газов через полимерную мембрану под действием перепада парциальных давлений на мембране. Мембрана представляет собой тонкую пленку, состоящую из гомогенного слоя, толщиной в несколько долей микрометра, обеспечивающего газоразделение, и пористых подслоев, толщиной до сотен микрометров, выполняющих технологические функции. Каждый компонент воздуха, поступающий в надмембранное пространство на разделение, имеет характерную скорость проникновения, которая зависит от его способности растворяться в мембране и проникать через нее. В соответствии с эти их можно условно разделить на два класса – легко проникающие и трудно проникающие. К легко проникающим газам относятся гелий, водород, кислород, пары воды. Группу трудно проникающих составляют: азот, метан, окись углерода.

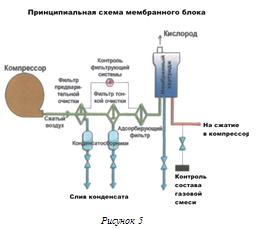

Схема мембранного разделения очень проста и показана на рис.5. С внешней стороны волокон или мембран подается сжатый воздух под давлением в зону высокого давления, и частично проникая через мембрану в зону низкого давления, обогащается легко проникающим компонентом. Другая, не проникшая часть, в результате обогащается трудно проникающим компонентом и выводится из надмембранного пространства. При этом кислород с парами воды проникает внутрь волокон, а затем выбрасывается в атмосферу, а обогащенный азотом газ подается к дальнейшему сжатию компрессора. Движущей силой процесса проникания является разность парциальных давлений по обе стороны мембраны.

Количество проникшего сжатого воздуха через мембрану зависит от ее поверхности, давления и температуры сжатого воздуха поступающего в газоразделительный блок. Чем выше давление и температура тем ниже производительность и концентрация продукта.

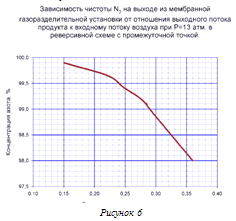

Зависимость чистоты азотной газовой смеси от отношения выходного потока продукта к входному потоку воздуха при различных давлениях воздуха на входе в ГБ представлена на графике (см. рис.6).

Отличительной особенностью установок, изготовленных на основе половолоконных полимерных мембран:

1. Высокая надежность.

В мембранных Газоразделительных блоках (ГБ) используется минимальное количество уплотнений, полностью отсутствуют движущие детали. Используемая автоматика предназначена для удобства управления, контроля и защиты.

2. Функционирование в широком диапазоне температур и давлений.

Мембраны функционируют при давлениях от 5 до 40 атм. И температурный интервал работы мембран составляет от минус 40 0С до плюс 600С, что полностью перекрывает весь возможный климатический диапазон эксплуатации станций.

3. Высокая устойчивость к вибрации, тряске и ударам.

Данное свойство совершенно необходимо для работы на передвижных компрессорных станциях, смонтированных на автомобильном шасси, и достигается тем, что мембрана формируется в виде картриджа. При производстве ГБ картридж, размещенный в корпусе, проходит испытания на вибростенде в более жестких условиях, чем условия реальной эксплуатации.

4. Простота эксплуатации.

Преимуществом мембранных половолоконных систем является очень низкие затраты на эксплуатацию установок. Срок работы мембраны по разделению воздуха составляет примерно 12 лет, при этом в процессе эксплуатации потребности в обслуживании ГБ практически нет. Обслуживание сводится к замене фильтров очистки воздуха, стоимость которых незначительна, а сама операция по замене очень проста и выполняется на месте эксплуатации. Следует заметить, что после того, как мембрана отработала свой срок, происходит ее замена и установка может работать снова длительное время. Мембранные установки просты в обслуживании. Во время работы обслуживающий персонал выполняет лишь контролирующие функции, которые дублируются автоматикой.

5. Регулируемость.

Установки позволяют легко изменять чистоту продукта, изменяя давление и температуру сжатого воздуха входящего в ГБ.

6. Малые масса и габариты.

Данное свойство является чрезвычайно привлекательным для модернизации выпущенных ранее воздушных компрессорных станций. Эта возможность позволяет сэкономить значительные средства путем модернизации имеющих в эксплуатации воздушных станций. Одновременно с модернизацией производится капитальный ремонт оборудования с выдачей сертификата и гарантии.

Заводом выпускаются передвижные компрессорные станции на автомобильном шасси и носимые на салазках, со следующими параметрами:

- СДА-5/101; СДА-5/220; НДА-5/101; НДА-5/220-производительность по азоту 5м3/мин и давлением 100 и 220 кгс/см2 соответственно;

- СДА-10/101; СДА-10/251; НДА-10/101; НДА-10/251 производительность по азоту- 10 м3/мин и давлением 100 и 220 кгс/см2 соответственно.

Состав инертной газовой смеси (% по объему):

- азот, не менее 90

- кислород, не более 10

Монтажной базой для передвижных компрессорных станций используются автомобильные шасси производства КаМАЗ, УрАЛ, КрАЗ и МЗКТ.

Все оборудование станции монтируется на общей раме станции, которая крепится к шасси или салазкам струбцинами.

В качестве машин для сжатия воздуха и инертной газовой смеси используются поршневые компрессоры, выполненные на оппозитной базе, а также винтовые компрессоры, устанавливаемые перед газоразделительным блоком.

Привод поршневых компрессоров осуществляется от дизеля через фрикционную муфту и муфту с резинокордной оболочкой:

- для станций СДА-5/101,СДА-5/220- 2Д12БС2 Барнаульского завода «Трансмаш », или ЯМЗ-238Б, ЯМЗ-238Д Ярославского моторного завода;

- для станций СДА-10/101,СДА-10/251—силовой агрегат АСК-1, (В-500Д) Волгоградского моторного завода или ЯМЗ-850 Ярославского моторного завода.

Компрессор и дизель оснащены всеми системами, необходимыми для нормальной работы станции. Автоматика станции обеспечивает контроль за работой, аварийную защиту, сигнализацию и освещение пульта управления и подкапотного пространства.

Для получения инертной азотной газовой смеси используются мембранные блоки на половолоконных мембранах производства фирмы «AIR PRODUCTS» или «PRAXAIR» США, включающие в себя фильтры очистки и осушки воздуха, газоразделительные аппараты, блок управления и приборы контроля концентрации кислорода в выдаваемой газовой смеси.

От воздействия атмосферных осадков и случайного повреждения оборудование станции защищено капотом. По боковым сторонам в капоте установлены двери, необходимые для доступа к оборудованию станции при его осмотре и обслуживании.

Для подключения станции к потребителю в комплект поставки входит трубопровод, длиной около 25 метров, который состоит из быстроразъемных труб и колен.

Станция оборудована двумя огнетушителями, установлены знаки безопасности дорожного движения, использованные сигнальные цвета соответствуют ГОСТ 12.4.026.

На гарантийный период эксплуатации станции комплектуются комплектом запасных частей.

Одной из главных перспективных задач завода является дальнейшая модернизация азотных компрессорных станций и создание новых промышленных образцов. Для обеспечения потребности нефтяной и газовой промышленности в азотных передвижных компрессорных станциях с более высокими параметрами по производительности и давлению и более низкой концентрации кислорода, в настоящее время завод ведет разработку и изготовление передвижной компрессорной станции производительностью 18 нм3/мин по азоту с содержанием кислорода 3-5% и давлением 100-250 кгс/см2. Станция будет смонтирована на шасси высокой проходимости МЗКТ-652712 с колёсной формулой 8х8, отапливаемой кабиной. Допустимая масса монтируемого оборудования на МЗКТ-652712 составляет 29,5 т. Для сжатия воздуха и инертной газовой смеси применены серийно изготавливаемый поршневой компрессор 2ГМ2,5-18/251 и винтовой двухступенчатый компрессор CF 1000H производство Германии.

Привод компрессоров :

- поршневого - от силового агрегата АСК-1(В500Д)

- винтового - от двигателя шасси ЯМЗ-7511.10

Для получения инертной азотной газовой смеси используется газоразделительный блок «AIR PRODUCTS».

Система автоматики выполнена на базе контроллеров с выводом информации на дисплей, которая обеспечивает контроль и управление работой поршневого и винтового компрессора, поддержание концентрации кислорода в выдаваемой инертной газовой смеси.

ОАО «Компрессорный завод» по заявкам потребителей обеспечивает:

поставку передвижных компрессорных станций для получения и сжатия газовой инертной азотной смеси;

поставку воздушных компрессорных установок производительностью 5 м3 /мин, давлением 8 атм., для буровых установок заменяющих аналогичные Мелитопольские компрессоры. Для эксплуатации в зимний период имеется подогрев масла для смазки;

проведение пусконаладочных работ при вводе в эксплуатацию компрессорных станций;

сервисное гарантийное и послегарантийное обслуживание;

обучение персонала на право обслуживания азотных компрессорных установок с дизельным приводом.

капитальный ремонт всех моделей и модификаций передвижных компрессорных станций, выпущенных ранее Краснодарским компрессорным заводом;

поставку запасных частей к передвижным компрессорным станциям;

проведение в заводских условиях модернизации действующих воздушных компрессорных станций для получения и сжатия газовой инертной азотной смеси;

проведение у заказчика пожаро- и взрывобезопасных работ с использованием заводских передвижных компрессорных станций.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004