СИСТЕМА ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ КОМПРЕССОРНОГО ОБОРУДОВАНИЯ

В настоящее время предприятия имеют изношенный парк компрессорного и друго оборудования (объектов), а средств для его замены или модернизации у них недостаточно. Поэтому повышение его надежности и обеспечение безопасной эксплуатации, а также снижение вероятности возникновения аварийных ситуаций на объектах повышенной опасности (рисков) является актуальной задачей. Необходимо продлевать остаточный ресурс объектов и экономить средства при проведении ремонтов, а также улучшать организацию работ по обеспечению безопасности на производствах. Значительное снижение затрат на техническое обслуживание объектов и повышение эффективности их эксплуатации, снижение рисков на объектах повышенной опасности можно обеспечить путем создания на предприятии системы мониторинга и диагностики объектов и организации их ремонтов по техническому состоянию, а также путем оптимизации режимов их работы и доработки ненадежных узлов.

Объекты состоят из отдельных составных частей (двигателя, газовой или паровой турбины, редуктора, насоса, компрессора и др.). Составные их части состоят из элементов (подшипники, ротор, уплотнения, трубопроводы, проточная часть, зубчатые передачи, электромагнитные системы и др.). Кроме того, имеются строительные конструкции, системы охлаждения и смазки, управления, контроля и защиты. Отказ или неправильный режим работы какой-либо составной части или системы приводит к нарушениям нормального функционирования объекта в целом. Поэтому обычно при контроле технического состояния объекта применяется системный подход. При оценке технического состояния объекта необходимо решить следующие задачи:

а) как должен функционировать объект

б) как он функционирует в данный момент

в) почему произошли отклонения от нормального его функционирования

Для решения задач по повышению надежности и безопасности объектов необходимо объединить усилия разных специалистов. Необходимо комплексно решать задачи: по трибологии (трению, износу и смазке); по оценке и анализу основных показателей надежности и безопасности; по механическим разрушениям (динамике, прочности, устойчивости); по технической диагностике (виброакустической, НМК, параметрической и анализу смазки). Также механики оборудования и технологи промышленных установок, персонал предприятия по техническому надзору за оборудованием и безопасностью производств, по анализу риска аварийных ситуаций - должны работать совместно по обеспечению надежности и безопасности объектов.

Оценка стабильности качества производства изделий машиностроения осуществляется статистическим методом путем выборочного контроля виброшумовых и основных показателей назначения по ДСТУ 3163 и ГОСТ 12.2.0.16.5.

Оценка технического состояния объектов на местах их эксплуатации производится по результатам вибрационных и прочностных исследований, аттестации рабочих мест по безопасности и анализа обеспечения основных показателей назначения и надежности. Для решения этих задач внедряются прогрессивные системы контроля и обслуживания объектов, позволяющие организовывать их ремонт по техническому состоянию.

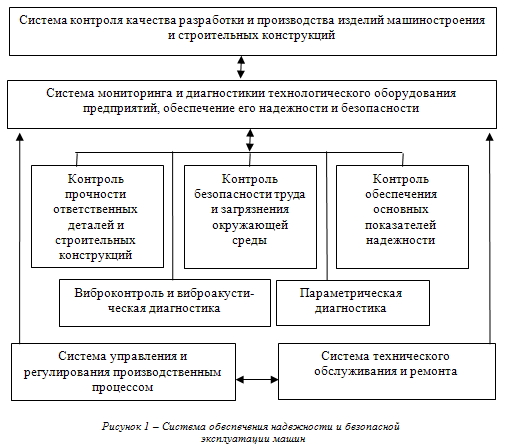

Для решения вышеуказанных задач разработана и внедрена на ряде предприятий Система (см. рис. 1), которая позволяет:

1. Организовать сбор и обработку данных необходимых:

- для оценки и прогнозирования технического состояния составных частей оборудования (электродвигателей, паровых и газовых турбин, редукторов, а также центробежных, поршневых и винтовых компрессоров, насосов и вентиляторов);

- для оптимизации режима работы оборудования;

- для контроля показателей надежности и продления назначенного ресурса оборудования;

- для декларации безопасности оборудования;

- для уточнения перечня и критериев отказов оборудования и его предельных состояний, анализа рисков возникновения аварийных ситуаций;

- для разработки мероприятий по повышению уровня надежности и безопасности составных частей оборудования и определения причин его отказов;

- для уточнения значений нормативных и базовых вибрационных характеристик составных частей оборудования;

- для совершенствования и оптимизации решающих правил диагностики.

2. Оценить стабильность качества производства изделий машиностроения по виброшумовым характеристикам и основным показателям назначения.

3. Обеспечить техническое обслуживание и ремонт составных частей оборудования по техническому состоянию.

4. Сократить затраты на эксплуатацию и на восстановление работоспособности оборудования.

5. Сократить продолжительность технического обслуживания и ремонта составных частей оборудования.

6. Повысить уровень надежности и безопасности оборудования.

7. Увеличить объем выпуска продукции.

Система включает: законодательные акты и нормативные документы Украины, методики и алгоритмы оценки и прогнозирования технического состояния составных частей оборудования на различных этапах жизненного цикла, технические средства и программное обеспечение полустационарной системы мониторинга и диагностики.

При разработке системы мониторинга и диагностики оборудования применен новый метод диагностики механизмов - оценка технического состояния составных частей по изменению интенсивности основных виброакустических источников (авторское свидетельство №1659761, приоритет 6 апреля 1987 г., патент Украины №13540, класс G01M7/00).

Система устанавливает порядок создания опорных пунктов НТЦ «Диагностика» на предприятиях и их совместной работы, порядок контроля и оценки технического состояния составных частей оборудования при вводе его в эксплуатацию, при эксплуатации, при дефектации и ремонте. Она определяет основные требования к объектам, используемые при составлении критериев отказов и предельных состояний изделия, а также порядок определения критериев отказов и предельных состояний, комплекс основных мероприятий по обеспечению надежности на различных стадиях жизненного цикла машин и механизмов.

Для комплексного решения задач на предприятии разрабатывается стандарт «Порядок проведения обследования оборудования, обеспечения безопасной его эксплуатации и проведения ремонта по состоянию». Этот стандарт дополняет ДСТУ 3160 - ДСТУ 3163, ДСТУ 2826 и «Систему технического обслуживания ремонта технологического и теплоэнергетического оборудования химических предприятий Министерства промышленной политики Украины» (ее рекомендуется использовать на предприятиях и других отраслей).

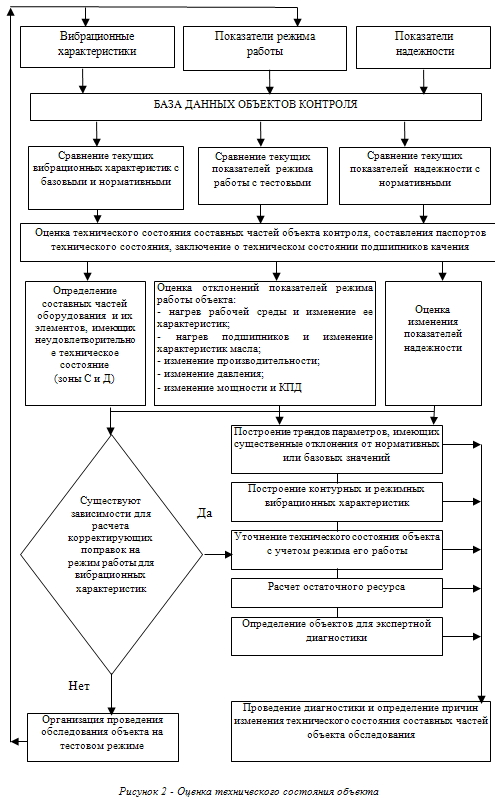

Оценка технического состояния составных частей машин производится путем сравнения текущих значений вибрационных характеристик и основных показателей режимов работы с базовыми значениями, а также по результатам контроля и анализа основных показателей надежности составных частей объектов (см. рис. 2). Такой подход дает значительные преимущества по сравнению с другими методами, так как объединяются методы параметрической и виброакустической диагностики объектов, а также обеспечения их надежности. Используется метод, который позволяет оценить изменения не только отдельных составляющих спектра и общих уровней параметров вибрации в определенном частотном диапазоне, а изменения интенсивности конкретных виброакустических источников и информативных составляющих узкополосного спектра. При этом методе ненужно проводить порядковый и кепстральный анализ, использовать метод огибающей.

Для оценки технического состояния составных частей применяются четыре критерия, как и в стандартах ИСО: хорошо (зона А); приемлемо (зона В); допустимо (зона С); недопустимо (зона Д).

По результатам сравнения текущих вибрационных характеристик (виброскорости, виброускорения, вибросмещения) и показателей режима работы с базовыми составляется паспорт технического состояния основных элементов каждой составной части компрессорного агрегата и выявляются существенные их изменения (зона С и Д).

Неисправности и дефекты машин (связанные с износом кинематических пар и проточной части, с дефектами монтажа и сборки, с дисбалансом движущихся частей, с неблагоприятными режимами работы и т.д.) определяются по изменениям вибрационных характеристик и показателей режима работы. Для этого используются диагностические словари и специально построенные графики (диаграммы), функциональные и регрессионные зависимости.

По существенным изменениям составляющих узкополосного спектра, интенсивности основных виброакустических источников и показателей режима работы определяют перечень наиболее вероятных неисправностей и дефектов, устанавливаются основные причины их возникновения и дополнительные диагностические признаки для уточнения диагноза (сокращение перечня возможных дефектов, после проведения дополнительных обследований объекта), см. рис. 3. Метод исследования причин вибрации машин основан на методе последующего исключения, позволяющего из группы возможных причин выделить те, которые наиболее вероятны. На основе предварительного анализа результатов стандартных и расширенных текущих и предыдущих вибрационных обследований, ремонтной и эксплуатационной документации исключаются из дальнейшего рассмотрения причины, которые не могут вызвать изменений вибрации. Детальный анализ других позволяет определить причины, а не следствия. Например, при отказе агрегата можно постоянно менять составную часть, можно элемент, а нужно найти и устранить причину преждевременного отказа машины. Оценка технического состояния составных частей объектов контроля производится:

- при периодическом виброконтроле (ежесуточно обслуживающим персоналом и контролируется механиком установки);

- при стандартном обследовании на установившемся (плановом) режиме работы (экспертами - персоналом отдела технического надзора, через 600-1000 часов работы, до и после ремонта);

- при стандартном расширенном обследовании (экспертами отдела технического надзора);

- при проведении специального вибрационного исследования (экспертами отдела технического надзора, совместно с технологами и другими привлеченными специалистами);

- при дефектации элементов (при разборке и ремонте, механиками и привлеченными специалистами).

Назначенный ресурс для ремонтопригодных составных частей объекта последовательно (по этапам) увеличивается по мере выработки начального или очередного назначенного ресурса на основании:

а) уточнения характера и условий эксплуатации парка однотипных объектов;

б) накопления статистики и анализа характера отказов однотипных объектов, а также результатов контроля и анализа обеспечения основных показателей надежности;

в) результатов периодического контроля технического состояния составных частей объекта по вибрационным характеристикам и основным показателям режима их работы;

г) результатов контроля прочности основных деталей (в соответствии с требованиями ТУ на ремонт и документации Изготовителя) методами неразрушающего контроля и пневматическими или гидравлическими испытаниями;

д) своевременной заменой изношенных деталей, имеющих предельное состояние по ТУ;

е) устранения причин отказов;

и) отработкой составных частей агрегата по катастрофическим отказам.

Безопасность эксплуатации объекта контроля в пределах назначенного ресурса контролируется опытом эксплуатации всего парка однотипных объектов. Особое внимание уделяется объектам, которые максимально опережают по наработке остальной парк и работают при больших динамических и статических нагрузках.

При проведении периодического контроля технического состояния составных частей объекта обслуживающий персонал регистрирует в специальном эксплуатационном журнале его вибрационные характеристики (общие средние квадратические значения виброскорости и виброускорения). Он оценивает техническое состояние по нормативным значениям и регистрирует в этом журнале сведения: о работе его составных частей, отказах и о контроле прочности ответственных деталей.

В случае оценки технического состояния «еще допустимо» (зона С) или «недопустимо» (зона Д), а также при внезапном изменении виброскорости и виброускорения (скачки) при установившемся режиме работы или постоянном росте их значения обслуживающий персонал вызывает специалистов отдела технического надзора, как и в случае изменения показателей режима работы (при отсутствии регулирующих воздействий). Если вибрационные характеристики существенно изменились при изменении режима работы, то в первую очередь рекомендуется обеспечить благоприятный режим работы машины. Для этого необходим анализ состава сжимаемого газа или перекачиваемой жидкости, а также характеристик масла (для смазки и уплотнений).

Состояние составной части объекта при оперативной диагностике оценивается как нормальное:

- при отсутствии низкочастотной вибрации с интенсивностью более 0,5 мм/с (уровня субгармоник и экстремумов в диапазоне частот 0,30-0,48 от оборотной частоты);

- при отсутствии внезапного и необратимого изменения общего уровня виброскорости на 1 мм/с в двух и более точках;

- при отсутствии непрерывного роста общего уровня виброскорости за относительно небольшое время (1-3 суток) на 2 мм/с в любой из точек;

- при отсутствии существенного изменения спектральных составляющих виброскорости и виброускорения (гармоник оборотной частоты, основных и боковых лопаточных и зубцовых частот, полуторных частот, а также непрерывных - сплошных составляющих и локальных экстремумов спектра);

- при отсутствии изменений основных показателей надежности и безопасности.

Внезапным изменением вибрации (скачком) является мгновенное (за доли секунды) необратимое изменение уровня на величину не менее 1 мм/с.

При техническом состоянии какой – либо составной части объекта контроля «недопустимо» (зона Д) по нормативным вибрационным характеристикам он выводится из эксплуатации. Оценка технического состояния по базовым вибрационным характеристикам высокого уровня более жесткая и не сразу удается достигнуть приемлемого результата. Иногда следует изменить некоторые значения базовых характеристик, если при этом будут выполняться требования по надежности. Очень важно устранить внеплановые отказы их элементов, которые как правило вызывают вторичные повреждения и дополнительные затраты на ремонт. При оценке технического состояния «допустимо» (зона С) целесообразно провести расчет остаточного ресурса до критического значения вибрации (зона Д).

После проведения ремонта эксперт заносит в базу данных все выявленные дефекты и основные показатели режима работы машины, проводит анализ изменений основных показателей надежности (наработку на отказ основных элементов составных частей и средний ресурс до капитального ремонта), показателей безопасности и результатов неразрушающего контроля. При ухудшении показателей надежности базовые характеристики необходимо ужесточить, а при их обеспечении некоторые значения базовых характеристик можно увеличить.

Эксперт, используя информацию о дефектах и причинах неисправностей, о дополнительных признаках и о методах выявления неисправностей, при необходимости составляет программу расширенного стандартного обследования или специального вибрационного обследования объекта, а также программу обследования элементов составных частей объекта при их разборке, которая согласовывается в установленном на предприятии порядке.

Расширенное обследование объектов контроля проводится при уточнении причин нарушения нормального функционирования объекта и выявления скрытых дефектов, до и после ремонта с целью:

- сбора статистических данных (необходимых для построения регрессионных зависимостей, определения эталонных характеристик для конкретных дефектов и отказов составных частей объектов контроля, определения показателей надежности);

- выявления резонансов и контроля изменения значений резонансных частот;

- исследования переходных режимов и нестационарных процессов.

При ознакомлении с документацией необходимо определить соответствие зазоров и натягов в подшипниках, а также центровок роторов по полумуфтам и по расточкам статора рекомендуемым значениям. В тех случаях, когда изменение вибрации локализуется на одном подшипнике или части фундамента, или консольной части ротора составной части агрегата, рекомендуется построение контурной характеристики вибрации (анализ изменения ее векторов и фаз).

При пуске и остановке агрегатов целесообразно регистрировать и анализировать зависимости первых трех гармоник оборотной частоты (вектора и фазы) от скорости вращения ротора.

При расширенном обследовании рекомендуется проведение следующих работ:

- измерение и анализ фазы колебаний в информативных точках;

- анализ орбиты и положения вала, при наличии штатной системы контроля вибрации вала (сигнал можно записать с ее выхода на анализатор);

- определение скоростной характеристики (при выбеге или разгоне машины);

- исследование влияния основных показателей режима работы объекта на его вибрационные характеристики;

- снятие и анализ контурной вибрационной характеристики;

- проведение расчетов и исследований на ЭВМ с помощью специальных программ, позволяющих проводить моделирование;

- анализ и обработка осциллограмм вибрационного процесса, записанных в информативных точках совместно с сигналом таходатчика;

- анализ трендов вибрационных характеристик и показателей режима работы с целью оценки остаточного ресурса до капитального ремонта и/или изучения нестационарности процессов;

- анализ характеристик масла для уплотнения и смазки, а также наличия и вида в нем продуктов износа кинематических пар;

- анализ характеристик перекачиваемой жидкости или сжимаемого газа;

- анализ температуры поверхности составных частей объекта;

- проведение ресурсных испытаний объекта для оценки основных показателей надежности. Надежность и безопасность оборудования закладывается при его проектировании, обеспечивается при изготовлении, контролируется при эксплуатации и восстанавливается при ремонте.

Для стандартной оценки и прогнозирования технического состояния составных частей по ДСТУ 3160 - ДСТУ 3163 и ГОСТ ИСО 19816/3 разработаны программы: «Спектр», «Паспорт» и «Графика» [1].

Программа «Спектр» позволяет производить анализ узкополосных спектров виброскорости и виброускорения, записанных при помощи анализаторов вибрации-сборщиков данных, и создавать базу данных по обследуемым объектам. Программа предусматривает различные виды просмотра данных анализа: спектры с цветным выделением виброакустических источников; управляемый курсор с автоматическим определением наименования, уровня и частоты отдельных виброакустических источников; сводные таблицы результатов анализа по всем точкам контроля составной части объекта; определение интенсивности частот возбуждаемых подшипниками качения (основных и связанных с возникновением различных дефектов); возможность анализа любого частотного диапазона (верхнюю и нижнюю границу частоты можно установить независимо от их значения, установленных на анализаторе-сборщике данных).

Программа «Паспорт» производит оценку технического состояния составных частей объектов контроля по нормативным и (или) базовым характеристикам, а также выявляет существенные изменения вибрационных характеристик и основных показателей режима работы. Программа составляет паспорт технического состояния составных частей объектов контроля по нормативным характеристикам (общим уровням виброскорости и виброускорения, в соответствие с требованиями ДСТУ 3161-95, ДСТУ 3162-95 и ДСТУ 3163-95) и базовым характеристикам (определяемым статистическим методом для каждой конкретной модели объекта контроля, в соответствии с требованиями ДСТУ 3163-95). Программа также составляет паспорт технического состояния подшипников качения объектов контроля по базовым вибрационным характеристикам и определяет существенные изменения уровней на основных частотах, возбуждаемых подшипниками качения, по сравнению с базовыми значениями; определяет перечень возможных дефектов подшипников качения и степень их развития.

Программа «Графика» позволяет построить контурную, режимную, сравнительную и временную (тренд) характеристики, определяет регрессионную зависимость между двумя выбранными параметрами. Производит расчет остаточного ресурса по контролируемым параметрам. Соединение точек графиков производится с использованием метода линейного регрессионного анализа – подбирается функция, которая имеет минимальную дисперсию, при этом производится отсев промахов (возможен подбор функции любого порядка по указанию Пользователя); прогнозирование остаточного ресурса можно производить по любому параметру (вибрационного состояния или показателю режима работы), выбранному Пользователем, при указании его предельного значения; возможно проведение оптимизации режима работы агрегатов, путем анализа зависимостей уровня вибрационного состояния агрегата от основных показателей его режима работы.

Для автоматизации процесса определения причин изменения технического состояния объектов, применяется экспертная программа «Диагностика» [1]. Программа позволяет с достаточной достоверностью диагностировать более 40 типов неисправностей различных составных частей диагностируемых агрегатов (электродвигателей; центробежных, винтовых, поршневых компрессоров; паровых и газовых турбин; зубчатых передач; насосов; вентиляторов). Программа определяет перечень возможных неисправностей и дефектов путем анализа существенных изменений основных виброакустических источников спектров виброскорости и виброускорения, а также изменений основных показателей режима работы, по сравнению с базовыми значениями. Для каждой неисправности предлагается список дополнительных диагностических признаков и дополнительных обследований, позволяющих из предложенного перечня неисправностей выбрать наиболее вероятные.

Для расширенного анализа и оперативной диагностики разработаны программы: «Экспресс-анализ» и «Вибросигнал» [1]. Программа «Экспресс-анализ» предназначена для оперативной оценки технического состояния обследованных составных частей объектов контроля по нормативным общим значениям параметров вибрации, и по изменению текущих значений параметров вибрации относительно базовых (устанавливаемых пользователем), а также для анализа и сравнения узкополосных спектров. Программа позволяет производить одновременный просмотр нескольких спектров в разных окнах; хранить нормативные значения вибрационных характеристик (установленных в государственных стандартах для определенной составной части объекта контроля: центробежный и поршневой компрессор, центробежный насос, вентилятор, дымосос, трубопровод, редуктор и др.); производить просмотр каталога данных обследованных агрегатов с предварительным просмотром спектра и сведений о точке измерения (тип измерения, станция, агрегат, точка, дата, время, количество линий, пределы измерения, тип спектра, значение общего уровня), а также оценивать техническое состояние составных частей по нормативным значениям вибрации и по ее изменению при просмотре каталога измерений (для оценки используется три цвета: зеленый - хорошо, желтый - допустимо, красный - недопустимо). При просмотре и анализе выбранного спектра возможно: использование курсоров и маркеров для выделения интересующего частотного диапазона с пересчетом общего уровня выбранного участка спектра; проведение порядкового анализа; выявление существенных локальных экстремумов анализируемого спектра; сравнение двух выбранных пользователем спектров (одинакового формата) с получением разности спектров; преобразование линейных значений параметров спектров виброскорости и виброускорения в логарифмические и наоборот; определение уровня спектральной составляющей в заданной курсором полосе БПФ; определение уровня боковых составляющих с заданным шагом по частоте от выбранной спектральной составляющей; построение двухмерных графиков (контурных и скоростных характеристик и трендов) для выбранных пользователем данных; представление результатов анализа спектров (порядкового и локальных экстремумов) в виде таблиц.

Программа «Вибросигнал» предназначена для оперативной оценки технического состояния обследованных составных частей объектов по статистическим характеристикам и анализа временной реализации параметров вибрации в выбранном пользователем диапазоне. Программа позволяет производить просмотр временных реализаций в разных окнах. Программа определяет значения параметров вибрации в зависимости от времени, периода основного колебания и от угла поворота вала. Возможен анализ в реальном времени двух временных сигналов, записанных одновременно на двух каналах анализатора, а также анализ в реальном времени двух временных моментов временной реализации, путем сравнения исходной реализации с ее сдвигом по оси времени. Программа производит оценку нестационарности вибрационного процесса по результатам полной статистической обработки временной реализации параметра вибрации (с учетом дифференциального и интегрального законов распределения) и оценку технического состояния объекта по коэффициенту эксцесса. При просмотре и анализе временных реализаций возможно: использование курсоров и маркеров, для выделения интересующего диапазона (момента и интервала, т.е. установка точки отчета и длительности интервала времени) с пересчетом статистических характеристик и построением новых интегральных и дифференциальных законов; выявление существенных локальных экстремумов временной реализации с указанием относительного времени появления, по отношению ко времени, установленному пользователем; сравнение двух выбранных пользователем временных реализаций параметров вибрации (одинакового формата) с получением их разницы, а также изменений статистических характеристик и законов распределения; сравнение исходной временной реализации с другой, имеющей сдвиг по оси времени; представление результатов анализа в виде графиков и таблиц. Сравнение двух синхронных виброграмм, записанных в разных точках контроля, позволяет оценить их сдвиг.

Для специальных исследований и расчетов используются следующие программы: «Стержневые конструкции», «Газодинамика», «Теплофизика», «Валопровод» и «Динамика» [1].

Сбор данных для полустационарной системы мониторинга и диагностики и оперативного анализа спектров параметров вибрации и виброграмм производится при помощи анализаторов – сборщиков данных: 2900 и 2800 (Larson & Davis); «Топаз» и «Кварц» («Диамех», г. Москва); «АС-3200» и «АС-6400» (ИТЦ «Вибродиагностика», г. Северодонецк, которые отвечают требования Системы). Виброконтроль и балансировку роторов агрегатов рекомендуется производить при помощи малогабаритного виброметра ИВ1Б (ИТЦ «Вибродиагностика») [1].

НТЦ «Диагностика» является активным членом ТК108 «Вибрация и удар» и принимает участие в разработке международных стандартов ИСО, стандартов России и СНГ, что позволяет своевременно вносить изменения в систему мониторинга и диагностики.

В настоящее время система внедрена на ОАО «Мозырский НПЗ», ОАО «ЛУКОЙЛ – Одесский НПЗ », ОАО «Николаевский глиноземный завод» и Ахтырском НГДУ, а также использовалась при контроле качества, оценке технического состояния и продлении ресурса, а также при виброакустической доводке различного оборудования на предприятиях Украины и СНГ.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004