СИСТЕМЫ УПЛОТНЕНИЙ ЦЕНТРОБЕЖНЫХ КОМПРЕССОРОВ ДОЖИМНЫХ КОМПРЕССОРНЫХ СТАНЦИЙ

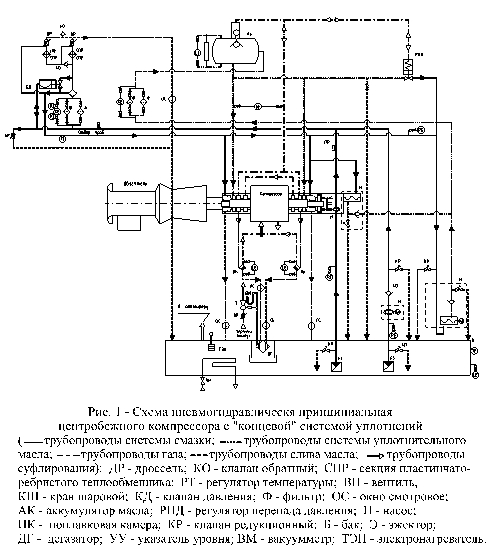

Дожимные компрессорные станции (ДКС) на месторождениях природного газа оснащаются центробежными компрессорами, на которых наиболее широко применены «концевые» системы уплотнений. В таких системах через узел уплотнения ротора проходит только то количество затворной среды, которое дросселируется в уплотнительных зазорах, а требуемый перепад давлений обеспечивается регулятором перепада давления «до себя» [1]. При этом большая часть масла перед узлами уплотнений сливается регулятором давления с трубопроводов высокого давления или непосредственно в маслобак или в трубопроводы системы смазки. Система уплотнений центробежного компрессора ГЦ2-450/26,5-45 представляет собой классический пример выполнения «концевой» системы уплотнений (Рис. 1).

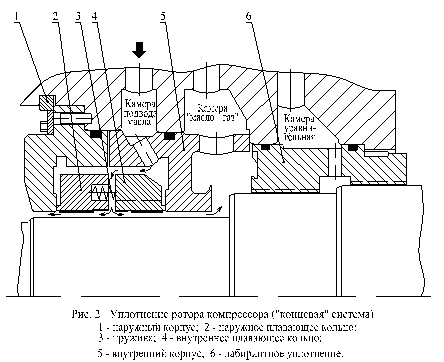

В качестве узлов уплотнений высокооборотных компрессоров наиболее часто используют уплотнения с плавающими кольцами (Рис. 2). Такие уплотнения состоят из внутреннего и наружного плавающих колец с баббитовой заливкой, которые не вращаются, а могут свободно «плавать» в радиальном направлении, отслеживая колебания ротора. Распространение этих уплотнений объясняется сравнительно простой конструкцией и возможностью, при соответственной доводке, обеспечить высокую надежность и герметичность. При «концевой» системе уплотнений минимальный зазор между наружным плавающим кольцом и валом устанавливают таким, чтобы на расчетном режиме обеспечить расход масла, необходимого для охлаждения внутреннего плавающего кольца. В то же время, при работе компрессорного агрегата на номинальной частоте вращения, но на нерасчетном режиме (на более низком давлении), такая система уплотнений не обеспечивает нормальный температурный режим узла уплотнения. Это приводит к повреждению баббита на внутренних плавающих кольцах и, как следствие, к преждевременному выходу их из строя.

Компрессорное оборудование ДКС на месторождениях природного газа должно обеспечивать необходимое давление в магистральных газопроводах независимо от изменения пластового давления. По мере снижения пластового давления, а соответственно и давления всасывания компрессоров, расчетное давление в газопроводах на выходе из ДКС обеспечивается за счет постоянного увеличения степени сжатия на компрессорах. Таким образом, эксплуатация ДКС в период постоянной добычи газа требует поочередного применения на центробежных компрессорах сменных проточных частей (СПЧ) со степенью сжатия 1,35 … 1,70. В период падающей добычи газа на ДКС применяют СПЧ со степенью сжатия до 2,2 … 3,0. При этом, для обеспечения нормального температурного режима узлов уплотнений, по мере снижения давления всасывания компрессора, необходимо увеличивать проток масла через уплотнительные узлы за счет увеличения зазора под наружным плавающим кольцом. Поэтому полный эксплуатационный цикл компрессоров с «концевой» системой уплотнений на ДКС не только связан с заменой СПЧ, но и с необходимостью доработки их системы уплотнений, что значительно повышает стоимость выполнения этих работ.

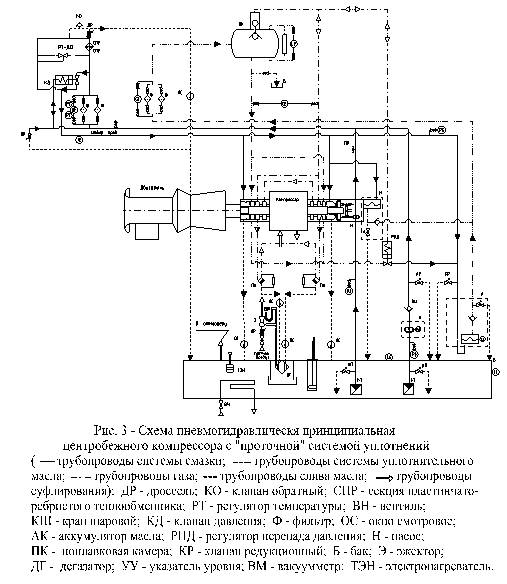

В ОАО «Сумское НПО им. М.В. Фрунзе» для ДКС выпускаются газоперекачивающие агрегаты (ГПА) на центробежных компрессорах которых применена «проточная» система уплотнений в концевые уплотнения [2]. Такая система уплотнений обеспечивает нормальный температурный режим узлов уплотнений при работе компрессорного агрегата на любом, в том числе нерасчетном режиме. Кроме того, «проточная» система уплотнений позволяет использовать насосы высокого давления, производительность которых лишь немного выше количества затворной среды, необходимой для надежного охлаждения узлов уплотнений при максимальной частоте вращения ротора компрессора. Такая система уплотнений позволила унифицировать маслосистему ГПА, что дало возможность устанавливать на центробежные компрессоры ДКС различные СПЧ без доработки системы уплотнений. Примером выполнения «проточной» системы уплотнений может служить система уплотнений компрессоров ГЦ2-480/19-41 (Рис. 3).

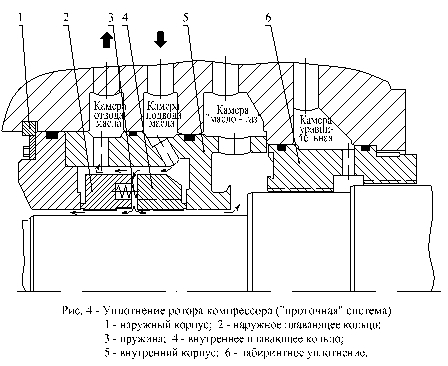

Охлаждение обеспечивается за счет подачи насосами затворной среды непосредственно в узлы уплотнений (Рис. 4), причем внутренние кольца, как наиболее подверженное нагреву, охлаждается полным потоком, а наружное - его частью, равной разнице между подачей насосов высокого давления и утечкой через уплотнительные зазоры внутренних плавающих колец. При этом эффективно используется вся производительность маслонасоса высокого давления.

Однако, как при «концевой» так и при «проточной» системе уплотнений, в зависимости от диаметра ротора, геометрических размеров дроссельных щелей под плавающими кольцами и величины уплотняемого давления, сохраняются протечки масла через внутреннее плавающее кольцо в камеру «масло-газ». Большая часть этого масла из камеры «масло-газ» отводится в маслоотводчик и далее, последегазации, в маслобак. Однако, часть масла из камер «масло-газ»попадает в проточную часть компрессора и далее в газопровод, что снижает его пропускную способность до 5%. При этом на каждом компрессоре потери масла составляют около 2000 кг в год. Это в значительной степени определяет высокие эксплуатационные расходы связанные не только с пополнением маслосистемы, но и с необходимостью тщательной очистки рабочего газа, что особенно важно в условиях Крайнего Севера, где газ перед транспортировкой охлаждается до минусовых температур.

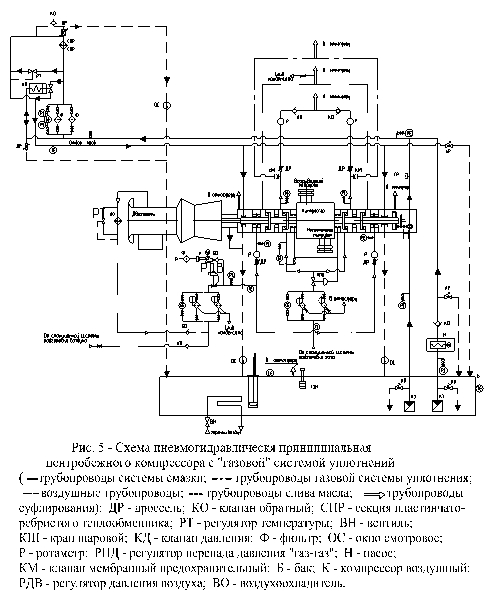

Поэтому на второй очереди ДКС газового промысла № 4 ООО «Ямбурггаздобыча», при проведении технического переоборудования и реконструкции компрессорного оборудования, были установлены газоперекачивающие агрегаты ГПА-Ц5-16С/41-2,2, компрессора которых оснащены газовой системой уплотнений (Рис. 5) при сохранении масляных опорных и упорного подшипников. Газовая система уплотнений значительно повышает энергетические, экологические и эксплуатационные характеристики газоперекачивающих агрегатов и обеспечивают их высокую конкурентоспособность. При этом исключается попадание масла в проточную часть компрессора, а установка СПЧ с различными степенями сжатия на компрессорах выполняется без доработки системы уплотнений, чем значительно увеличивается их ремонтопригодность.

Газовая система уплотнений компрессора, состоит из, собственно, уплотнений ротора, а также систем очистки и подачи газа в камеру перед торцовыми уплотнениями, отвода утечек и подачи разделительного воздуха. Эти системы оснащены приборами, регулирующими и контролирующими работу газовой системы уплотнений и обеспечивающими необходимые условия для ее эксплуатации. В случае необходимости они выдают предупредительный сигнал или сигнал на останов компрессора при возникновении серьезных проблем.

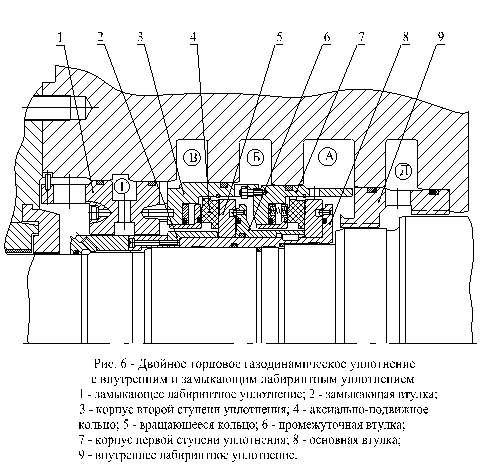

Уплотнение ротора компрессора включает в себя внутреннее лабиринтное уплотнение, тандемное торцовое газодинамическое уплотнение (ТГДУ) и замыкающее лабиринтное уплотнение. Само торцовое уплотнение (Рис. 6) состоит из двух расположенных последовательно идентичных ступеней. Каждая из ступеней ТГДУ состоит из нереверсивных вращающихся твердосплавных колец 5 и аксиально-подвижных углеграфитовых колец 4, поджатых друг к другу нажимным устройством. Нажимное устройство выполнено в виде отдельной сборочной единицы и исключает «зависание» аксиально-подвижного кольца.

Особенностью газовой системы уплотнений этих ГПА является то, что газ в агрегатную систему очистки подается из станционного блока подготовки газа. Очищенный и осушенный природный газ из станционной системы, с давлением 3,0 МПа, поступает на агрегатные фильтры тонкой очистки (степень очистки 5 мкм). После фильтров газ поступает на регулятор перепада давления «газ-газ», который обеспечивает подачу очищенного газа в камеру А перед торцовыми уплотнениями с давлением на 0,02…0,05 МПа выше давления в уравнительной камере Д внутреннего лабиринтного уплотнения. Это превышение давления газа в камере А относительно камеры Д регулятор перепада обеспечивает на всех режимах работы компрессора, включая заполнение контура при пусках. Таким образом, поток газа, поступающий из камеры А в камеру Д, предотвращает попадание грязного газа из проточной части компрессора к уплотнению.

При работе компрессора между кольцами уплотнительной пары торцового уплотнения устанавливается зазор в несколько микрон. На первой ступени уплотнения срабатывается полный перепад давления (около 2,5 МПа), при этом через зазор между кольцами первой ступени уплотнения дросселируется рабочий газ, составляющий первичную утечку. Утечка газа после 1-й ступени уплотнения из камеры Б через ротаметры выводится на свечу. При не вращающемся роторе и давлении всасывания утечка газа через уплотнение не должна превышать 10 нл/ми, а при работе компрессора - составляет 20…30 нл/мин.

Вторая (внешняя) ступень торцового уплотнения работает при перепаде давления 0,01…0,2 кг/см2. Она запирает первичную утечку, а также является страховочной на случай разгерметизации первой ступени уплотнения. В этом случае вторая ступень уплотнения, вступая в работу, предотвращает попадание рабочего газа в полость подшипника и далее в отсек нагнетателя. Незначительные утечки газа, прошедшие через вторую ступень уплотнения попадают в камеру В.

Замыкающий лабиринт 1 имеет камеру подвода разделительного воздуха Г и является ещё одной дополнительной уплотнительной ступенью. Поток разделительного воздуха препятствует попаданию паров масла от подшипников к торцовому уплотнению и запирает незначительные утечки газа, прошедшие через уплотнение. Эти утечки попадают в камеру В, а из нее отводится в атмосферу. Таким образом, обеспечивается защита от попадания природного газа в камеру подшипников и попадания паров масла к трущейся паре ТГДУ. При этом в камере В не образуется взрывоопасная смесь так как в нее поступает от 200 до 350 нл/мин воздуха, а газа не более 2 нл/мин.

На агрегате предусмотрены три источника подачи разделительного воздуха в замыкающие лабиринтные уплотнения:

- от вихревого компрессора ВХ2-5/1,02 на период пуска и останова;

- от приводной турбины при нормальном режиме работы агрегата;

- от станционной системы в период аварийного останова агрегата при обесточивании.

Следует отметить, что станционная система обеспечивает предварительную очистку и осушку воздуха. Это позволяет использовать его практически на всех режимах работы агрегата. При этом очищенный и осушенный воздух от станционной системы через управляемый кран поступает на агрегатные сдвоенные сетчатые фильтры для дополнительной очистки. После фильтров воздух поступает на регулятор давления «после себя» поддерживающий необходимое давление воздуха на входе в замыкающее лабиринтное уплотнение.

Применение газоперекачивающих агрегатов, компрессора которых оснащены газовой системой уплотнений, обеспечивает их работоспособность в широком диапазоне давлений и исключает попадание примесей в рабочий газ, гарантируют долговечность, высокую надежность, минимальное техобслуживание и низкие эксплуатационные затраты, а также значительно снижают выброс природного газа в окружающую среду.

Таким образом, опыт создания компрессорного оборудования для ДКС показал, что процесс проектирования таких центробежных компрессоров имеет ряд существенных особенностей, которые необходимо учитывать на стадии выбора как вариантов СПЧ, так и систем уплотнений. Применение на компрессорах «проточной» масляной системы уплотнений дало возможность выполнять замену СПЧ без доработки системы уплотнений и значительно снизило стоимость этих работ. Однако, при этом часть масла попадает в проточную систему компрессора, что требует значительных эксплуатационных затрат направленных на очистку газа. Оснащение компрессоров газовой системой уплотнений исключает попадание масла в рабочий газ, что значительно снижает эксплуатационные затраты, а также позволяет выполнять установку различных СПЧ без доработки системы уплотнений. Применение торцовых газодинамических уплотнений на газоперекачивающих агрегатах для ДКС подтверждает стремление ОАО «Сумское НПО им. М.В. Фрунзе» к постоянному внедрению технических решений, направленных на повышение технического уровня и конкурентоспособности выпускаемой продукции. Следует отметить, что наше предприятие является единственной фирмой в мире производящей компрессорное оборудование и самостоятельно изготавливающее торцовые газодинамические уплотнения для него. Правовая защита этих нововведений обеспечивается множеством действующих патентов, как на их отдельные узлы и системы, так и на газоперекачивающие агрегаты в целом.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004