СОСТОЯНИЕ РАЗВИТИЯ КОМПРЕССОРОВ И ДЕТАНДЕРОВ ДЛЯ КРИОГЕННЫХ УСТАНОВОК РАЗЛИЧНОГО НАЗНАЧЕНИЯ

ОАО "Криогенмаш" производит детандерные и детандер-компрессорные агрегаты и использует компрессоры различных производителей для комплектации ВРУ и других криогенных систем.

I ДЕТАНДЕР-КОМПРЕССОРНЫЕ АГРЕГАТЫ (ДКА) ПРОИЗВОДСТВА ОАО "КРИОГЕНМАШ"

1 Детандер-компрессорные агрегаты

- Современные воздухоразделительные и другие установки изготовления "Криогенмаш" комплектуются, в основном, детандер-компрессорными агрегатами. Редукторные машины с электрогенератором в качестве потребителя работы выпускаются взамен вышедшим из строя старым машинам или по заказу со специальными требованиями, например для получения электроэнергии на ГРС. Рабочими средами являются: воздух, азот, гелий, природный газ и др. В больших диапазонах изменяются исходные данные (расход, давление, температура). Машины выпускаются малыми сериями, так как "Криогенмаш" старается удовлетворить все индивидуальные требования заказчика. Поэтому, прослеживается их огромное разнообразие. На данный момент разработано более 100 типоразмеров и изготовлено более 1500 турбомашин.

- Краткая характеристика ДКА:

- Детандер-компрессорный агрегат состоит из машинного модуля и агрегата обслуживания подшипников с контрольно-измерительной системой.

- Модуль: монороторная турбомашина с консольным расположением рабочих колёс детандера и компрессора. Работа, получаемая в детандере как побочный продукт, передаётся компрессору за вычетом потерь в подшипниках. Как правило, при мощности более 30 кВт, компрессорная ступень задействована в цикле установки для повышения её эффективности. В противном случае компрессор используется как бесполезный потребитель работы.

- Ступень детандера: Центростремительное радиально-осевое колесо с покрывным диском и канальный направляющий аппарат (КНА). Покрывной диск с торцевым лабиринтным уплотнением. КНА разработан, исследован в "Криогенмаш" и заменил традиционные лопаточные, перед которыми имеет ряд преимуществ. Практически все ДКА с регулируемыми детандерными ступенями. Регулирование осуществляется поворотом лопаток направляющего аппарата.

- Ступень компрессора: Центробежное колесо с покрывным диском или без него, радиального или осерадиального типа. Диффузор – лопаточный или безлопаточный. Конфигурация конкретной ступени выбирается в зависимости от необходимых характеристик.

- Подшипники: В настоящее время применяются двух типов – комбинированные масляные и газостатические. Масляные – применяются на всех типоразмерах: радиальные – клиновые; осевые – колодочные для больших или клиновые для малых машин. Газостатические: "Криогенмаш" серийно выпускает с ними ДКА мощностью до 40 кВт. Имеется опытная машина мощностью 100 кВт и частотой вращения ротора 40000 об/мин. Газостатические подшипники практически не имеющие потерь мощности на трение – простые, дешёвые и надёжные. Учитывая все достоинства газостатических подшипников, ведётся работа над их совершенствованием для использования в более мощных турбомашинах.

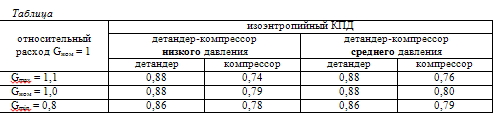

- В таблице приведены данные для типичных детандер-компрессоров, выпускаемых в последнее время в ОАО "Криогенмаш". Диаметры рабочих колёс детандера 250 мм.

2 Перспективные работы ОАО "Криогенмаш" в области ДКА:

1)Разработана новая концепция формирования ДКА. Все элементы, обслуживающие детандер-компрессор, собраны в одном блоке. Теперь это полностью автономный агрегат с управлением на нижнем уровне. На высший уровень передаются только те функции, которые необходимы для работы оператора ВРУ. Это позволяет:

- иметь минимум затрат на проектирование и изготовление за счёт унификации;

- после изготовления провести полную наладку и комплексные испытания всего агрегата;

- компактно разместить все узлы и механизмы, обслуживающие агрегат;

- исключить все внешние нерасчётные силовые воздействия;

- при необходимости, некоторые элементы агрегата могут быть исключены, но единый блок сохранён;

- считать ТДКА самостоятельным товаром готовым к использованию без дополнительных доработок и настроек;

2) Ведутся работы по применению магнитных подшипников, которые практически не имеют потерь мощности на трение. Срок службы неограниченный. Но у них высокая стоимость. Применение магнитных подшипников выгодно на машинах мощностью более 200 кВт.

3) Ведутся работы по регулированию детандерной и компрессорной ступеней одновременным поворотом лопаток направляющего аппарата, диффузора и входного аппарата. Такое решение позволит эффективно эксплуатировать установки на различных требуемых режимах.

3 Новые технологии проектирования и конструирования ДКА применяемые Инжиниринговым центром ОАО"Криогенмаш"

- Современный уровень развития промышленности требует быстрого и качественного решения задач проектирования и изготовления новой техники. Особенность производства ОАО "Криогенмаш" – небольшие серии, но большая номенклатура. Чтобы оставаться конкурентоспособным осваиваются качественно новые технологии проектирования, конструирования и исследования. Имеется в виду совокупность современного программного обеспечения и новая организация проектирования, которые позволяют разрабатывать проекты и выпускать рабочую документацию качественно и в кратчайшие сроки. Проводить наряду с обычными виртуальные исследования и испытания.

- Структура проектирования, основанная на использовании систем CAD/CAM/CAE/PDM, состоит из трёх блоков:

1) Проектирование: определяются основные параметры и размеры агрегата.

2) Конструирование: на базе программного пакета CATIA создаются объёмные модели, проводится их технологическая проработка и выпускается рабочая документация.

3) Расчёты: На основе полученных 3D моделей проводятся полный перечень необходимых расчетов и отработка испытаний на виртуальном прототипе.

Все три блока имеют обратные связи, позволяющие оперативно вносить коррективы в конструкцию ДКА.

- Алгоритм проектирования на примере модуля детандер-компрессора:

1) Блок проектирования. По исходным данным в программе Concepts NREC создаётся проектная модель проточных частей детандера и компрессора и проводится проектный расчет на прочность рабочих колёс. Порядок работы:

одномерный расчёт ступени: вводятся исходные данные, подбирается оптимальная ступень, получаются расчётные характеристики с указанием зон помпажа и запирания;

квазитрёхмерный расчёт ступени: производится доводка ступени – толщины лопаток, текущие углы установки лопаток, фаски и т.д.;

виртуальная "продувка" ступени: В результате получается объёмное распределение текущих параметров;

предварительный анализ рабочих колёс на прочность.

2) Блок конструирования. После расчёта создаются объёмные модели (CATIA) рабочих колёс и передаются в технологическую часть CATIA NC Manufacturing.

- В ней разрабатывается технология изготовления деталей. Программа предлагает варианты механической обработки, технолог должен грамотно выбрать наиболее подходящий и подготовить программу для станка с ЧПУ. Виртуальное изготовление может выявить необходимость коррекции. Модели возвращаются в блок проектирования.

3) Блок проектирования. Проектирование ротора.

- Ротор – это основа машины, вокруг него формируется все остальные детали и узлы. Используя параметрическую модель ротора, созданную в MSC.ADAMS, проектируется его форма по условию превышения критической частоты вращения над рабочей частотой. Исходными данными для расчета являются: 3D модели колес, созданные в CATIA, эскизы консолей и подобранные подшипники со своими жёсткостями. Оптимизированная модель ротора передаётся в блок конструирования.

4) Блок Конструирования. Модель детандер-компрессора.

- Модель ДКА и модели всех его составляющих деталей строятся с помощью пакета CATIA. Здесь же осуществляется проверка сопряжений и размерных цепей. Далее модели передаются в расчётный блок для анализа.

5) Блок анализа. Порядок выполнения анализа:

a)- Выдача нагрузок на элементы ДКА. Используя КЭ пакеты для газодинамического расчета – CFX и теплового расчета – MSC.Patran Thermal определяютcя силовые и тепловые нагрузки на элементы ДКА для дальнейших конечно-элементных расчетов.

b)- Создание КЭ-сеток. Для всех 3D моделей ДКА, в MSC.Patran строятся КЭ сетки. В зависимости от элементов ДКА и решаемой задачи, процесс создания происходит или ручным (8-ми узловые НЕХА), или автоматическим (10-ти узловые TETRA) способом.

c)- Выбор материала. Выбор из базы данных, созданной в MSC.MVision, требуемого материала. При этом происходит автоматический перенос всех, необходимых для КЭ расчета, свойств материала, с учетом температурных зависимостей, из базы данных в модель. Тем самым, практически исключается ошибка в задании свойств материала.

d)- Расчет на прочность, динамику, кинематику, усталостную прочность, оптимизация конструкции. Проведение полного перечня необходимых КЭ расчетов для ДКА: расчет на прочность – MSC.Nastran и MSC.Marc, динамика – MSC.Nastran, кинематика – MSC.ADAMS и оптимизация – TOSKA.

Полученные результаты анализа возвращаются в блок конструирования. При необходимости в блоках проектирования и/или конструирования вводятся изменения.

6) Блок конструирования. Рабочая документация ДКА.

Откорректированные, при необходимости, модели передаются технологу. Если нет замечаний после технологической проработки, то окончательно оформляется рабочая документация и модели могут быть отправлены непосредственно на станки. К сожалению, производство ещё полностью не готово к такой цепочке, требуется коренное его перевооружение, что и начинает постепенно осуществляться. Поэтому, готовые модели переводятся в привычные чертежи и передаются на завод.

Перспективы развития проектирования.

Дальнейшие развитие проектирования ДКА связанно с решением ранее не охваченных задач: расчет нестационарных процессов в ДКА, определение предельной несущей способности конструкции, выдача динамических нагрузок на ротор и подшипники. Создание полной модели ДКА с учетом системы управления. Расчет сварных швов и уплотнений.

Выводы: новые технологии проектирования позволяют: сократить сроки проектирования, оптимизировать конструкции, проводить детальный анализ всех узлов и деталей, исключить ошибки в конструкторской документации, проводить прочностные и динамические испытания на виртуальном прототипе, имеющийся пакет программ позволяет провести ряд исследовательских работ.

II. ОСНОВНОЙ КОМПРЕССОР ДЛЯ УСТАНОВОК ПРОИЗВОДСТВА ОАО "КРИОГЕНМАШ"

"Криогенмаш" является потребителем компрессорного оборудования для своих установок. Точнее сопотребителем, если так можно выразиться, вместе с заказчиком. "Криогенмаш" выбирает и рекомендует компрессорное оборудование для ВРУ различного назначения, гелиевых ожижителей и рефрижераторов, установок сжижения природного газа и др. Далее следует согласование с заказчиком и только после этого проектируется установка. Подобная практика не всегда достигает хороших результатов. Порой эффективная установка получает неэффективный, нерегулируемый, ненадёжный компрессор. К сожалению, у отечественных производителей отсутствует разумное сочетание цены и качества.

Основные требования "Криогенмаш" к компрессорному оборудованию: эффективность, надёжность, регулирование, бывают и специальные требования: герметичность, отсутствие масла в полости сжатия для замкнутых систем охлаждения работающих на природном газе, повышенное давление на входе в компрессор, привод от газовой турбины и др.

Труды XIII международной научно-технической конференции по компрессоростроению. Сумы 2004