Бесканальные теплопроводы с изоляцией из асфальтоизола

Теплогидроизоляционный материал асфальтоизол для защиты подземных теплопроводов при бесканальной прокладке был разработан лабораторией теплофикации Всесоюзного теплотехнического института им. Ф. Э. Дзержинского под руководством А. А. Скворцова на основе асфальтитов отечественных месторождений. Он представляет собой виде порошка, который за изоляции в самоспекающихся сыпают в траншею вокруг порошках предварительно уложенных трубопроводов. При пропускании по трубам теплоносителя асфальтоизол от воздействия температуры спекается, образуя изоляцию, которая обладает низкой теплопроводностью и служит защитой трубопроводов от блуждающих токов и коррозии.

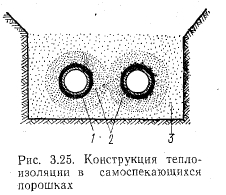

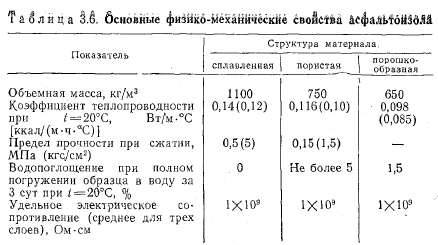

Изоляция теплопроводов с помощью самоспекающихся порошков получила широкое распространение в зарубежной практике строительства тепловых сетей, в частности в США, Англии, ФРГ и других странах. Сущность изоляции труб самоспекающимися порошками состоит в следующем: вокруг теплопровода, засыпанного самоспекающимся порошком, под действием температуры теплоносителя происходит образование трехслойной конструкции (рис. 3.25), каждый слой которой имеет различное назначение: 1 — плотный водонепроницаемый слой толщиной 10—20 мм, образовавшийся в результате расплавления порошка, служит для защиты труб от коррозии; 2 — пористый слой толщиной 40—50 мм, образовавшийся в результате спекания отдельных частиц порошка, является основным теплоизоляционным слоем, а также в силу своей гидрофобности и антикоррозионным слоем; 3 — порошкообразный периферийный слой засыпки, не изменивший свойств в результате нагрева, служит дополнительным теплоизоляционным слоем. Основные физико-механические свойства асфальтоизола приведены в табл. 3.6. Асфальтоизол применяется для изолирования теплопроводов подземных бесканальных тепловых сетей с расчетной температурой теплоносителя до 200°С и диаметром1 труб до 500 мм.

Асфальтиты представляют собой продукты естественного отвердения нефти под землей. Они имеют черный или бурый цвет, плотность 1,2—1,5 г/см3; в зависимости от процента содержания минеральных масел температура плавления колеблется от 100 до 300°С. В нашей стране имеется несколько месторождений природных асфальтитов:

Всесоюзным теплотехническим институтом (ВТИ) им. Ф. Э. Дзержинского разработана рецептура самоспекающегося порошка асфальтоизола для трехслойной конструкции, образующегося при температуре теплоносителя 150°С. Для этого применяют смесь из асфальтита и мазута (15—20%), в котором нет примеси парафина, а летучих веществ содержится не более 4%. Изменяя проценты добавок мазута, можно получить асфальтоизол с необходимой температурой плавления, при этом увеличение количества мазута в смеси уменьшает температуру размягчения и плавления асфальтоизола. Мазут, добавляемый в расплавленный асфальтит, находящийся в битумоварочном котле, снижает температуру плавления асфальтоизола до заранее заданной, придавая массе требуемые технические свойства.

Технология производства самоспекающегося порошка включает следующие процессы: подготовку смеси из кускового асфальтита и мазута в пропорции, зависящей от требуемой температурь: спекания порошка; расплавление смеси в битумоварочном котле при температуре 220—240°С; розлив расплавленной смеси в формы для охлаждения и получение твердого кускового материала; измельчение последнего до порошкообразного состояния с крупностью частиц ОД—2,0 мм. Технологическая схема производства асфальтоизола в полигонных условиях, обеспечивающая при одном битумоварочном котле типа УБ-3 изготовление 15—20 м3/сут, показана на рис. 3.26.

Перед началом изготовления асфальтоизола необходимо в лаборатории определить влажность асфальтита. Если она превышает 12% (по отношению к сухому весу), асфальтит должен быть обезвожен. Сушку асфальтита можно производить в варочных котлах. В зависимости от процента влажности асфальтита процесс его смешения и варки производится по-разному. При небольшой влажности асфальтит смешивают с мазутом предварительно или в котле в процессе варки. При большой влажности асфальтит предварительно высушивают в котле при температуре 120—150°С. После подсушки асфальтита (прекращается парение) температуру снижают до 80—100°С и вводят мазут.

Сплйв варят при температуре 250—260°С в течение 8—12 ч. За температурой расплавленного асфальтита ведут постоянное наблюдение. Не допускается повышение температуры выше 280°С, при которой асфальтит начинает интенсивно коксоваться (разлагаться на газ и кокс). Процесс плавления считается законченным, когда в расплаве отсутствуют твердые куски и состав его однороден, что определяется пробами. По окончании варки готовую расплавленную массу выпускают из котла в металлические поддоны, где она остывает до температуры окружающего воздуха. Вс избежание попадания атмосферных осадков на поверхность расплавленного асфальтоизола над поддоном желательно устраивать навесы.

Остывший продукт измельчают до получения мелкого порошка. Дробление и размол асфальтоизола призводят в молотковых и шаровых мельницах различного типа, в валковых дробилках или с помощью дорожных катков. Каждую партию асфальтоизола следует проверять в лаборатории на температуру размягчения. При расчетной,температуре теплоносителя в подающем теплопроводе теплосети 150°С температура плавления асфальтоизола должна быть 140— 160°С. Готовый асфальтоизол расфасовывают в бумажные мешки и отправляют на склад готовой продукции или На объект монтажа теплосетей.

Башкирским научно-исследовательским институтом переработки нефти (г. Уфа) и Омским нефтеперерабатывающим комбинатом в результате применения нового технологического процесса переработки продуктов нефти был получен новый материал — искусственный асфальтоизол, который впервые в 1968 г. был использован Минсельстроем УССР в качестве теплогидроизоляционной засыпки при бесканальной прокладке тепловых сетей. Как показали исследования, новой материал по своему химическому составу и физико-техническим свойствам аналогичен асфальтоизолу, полученному из садкинского асфальтита. Он обладает способностью, как и природный асфальтоизол, под действием температуры изменять свою структуру Искусственный асфальтоизол имеет неоспоримое преимущество перед асфальтоизолом, полученным из природного асфальтита, так как не требует переработки (варки в: котлах).

В Ишимбае Башкирской АССР была введена в эксплуатацию опытно-промышленная установка по переработке продуктов нефти новым технологическим процессом (До- бен-3), в результате которого получается асфальтоизол. Искусственный асфальтоизол может быть получен двух марок: АИ-140 с температурой размягчения 140°С и АИ-160 с температурой размягчения 160°С. Увеличение производства искусственных асфальтитов и использование их для изоляции подземных бесканальных теплопроводов представляет значительный технико-экономический интерес.

Бесканальные теплопроводы с изоляцией из асфальтоизола прокладываются в сухих и маловлажных грунтах. При прокладке в насыщенных водой грунтах и в зоне грунтовых вод обязательно устройство попутного дренажа. При прокладке теплопроводов в слабых грунтах устраивают искусственное основание, тип которого устанавливается проектом в зависимости от характеристики грунта и местных условий. Основание траншеи перед укладкой труб тщательно выравнивают.

Предназначенные для изоляции трубы вывозят на трассу и раскладывают вдоль бровки траншеи. С целью сокращения до минимума сварки неповоротных стыков в траншее укладку труб рекомендуется производить плетями, сваренными на берме траншеи. Длина плетей определяется расстоянием между камерами. Выполнение сварки поворотных стыков у бровки траншеи позволяет применять высокопроизводительные сварочные автоматы или полуавтоматы, что повышает производительность и качество монтажных работ. Если используются трубы, не имеющие защитного заводского покрытия, то перед сваркой их тщательно очищают от окалины и налета коррозии и покрывают грунтовкой. ВТИ им. Ф. Э. Дзержинского рекомендовал в качестве антикоррозионного покрытия производить окраску труб за 2 раза асфальтоизолом, растворенным в уайт-спирите или бензоле. Трубы укладывают на бетонные опоры или обрезки асбестоцементных труб, размещаемые в зависимости от диаметра на расстоянии 1—5 м друг от друга. С целью увеличения электросопротивления бетонные опоры рекомендуется промазывать понизу горячим битумом за 2 раза.

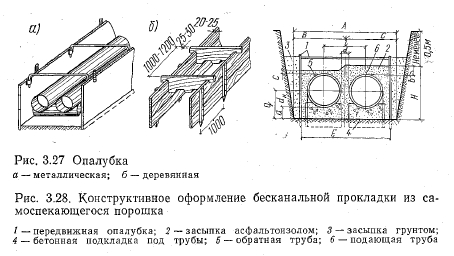

Подготовленные к укладке плети трубопроводов опускают в траншею на установленные опоры с помощью монтажных кранов или трубоукладчиков. Зазор между низом трубы и дном траншеи следует проверить шаблоном. Если величина зазора отклоняется на величину более 10 мм от проектной, неточности в укладке должны быть исправлены. Перед расположением подкладок по дну и боковым стенкам траншеи (опалубки) укладывают полимерную пленку или другой рулонный материал (за исключением мест производства сварочных работ). При устойчивых грунтах (когда траншеи выполняются без откосов) порошок асфальтоизола засыпают непосредственно в траншею. В остальных случаях применяют передвижную деревянную или металлическую опалубку (рис. 3. 27). Образовавшиеся пазухи между опалубкой и стенками траншеи засыпают грунтом с тщательным уплотнением.

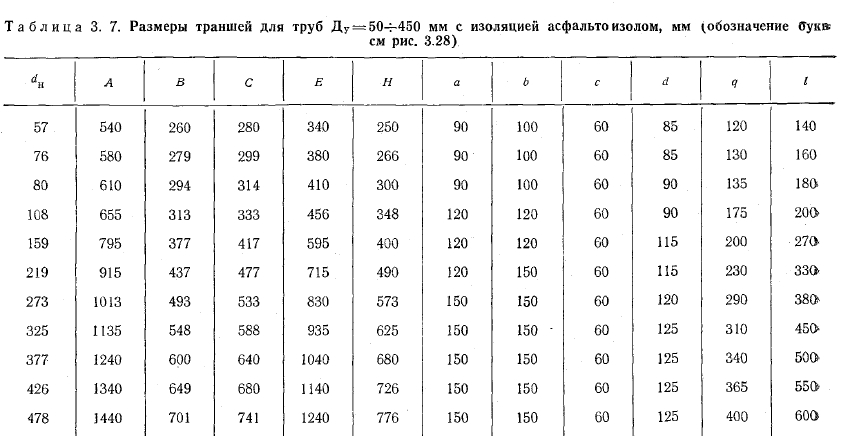

Габаритные размеры теплогидроизоляционной засыпки из асфальтоизола принимаются на основании теплового расчета с учетом уплотнения и частичного спекания засыпки. Схема прокладки бесканальных теплопроводов с изоляцией из асфальтоизола приведена на рис. 3.28. Основные габаритные размеры в мм для бесканальной прокладки теплопроводов с изоляцией из асфальтоизола при расчетной ,температуре теплоносителя для подающего трубопровода 150°С и для обратного 70°С, рекомендованные ВТИ им. Ф. Э. Дзержинского, приведены в табл. 3. 7. Расстояние между осями трубопроводов принято меньше, чем при канальной прокладке. Эту сужение в осях для двухтрубных теплопроводов дает экономию в. расходе тепловой изо- ляции и снижении тепловых потерь. Перед началом изолирования теплопроводов в местах выполнения сварочных работ укладывают защитную пленку.

После производства строительно-монтажных работ и гидравлического испытания смонтированных теплопроводов в бортовую опалубку засыпают асфальтоизол. Асфальтоизол укладывают с тщательным послойным уплотнением ручными трамбовками или площадочными вибраторами, после чего концы пленки загибают на засыпку сверху. Засыпку асфальтоизолом труб диаметром 200 мм и более рекомендуется выполнять в два приема: засыпать до уровня верха установленных прокладок с тщательным уплотнением и засыпать после укладки труб до проектной отметки. После окончания засыпки асфальтоизола опалубку при помощи крана или трубоукладчика осторожно поднимают и перемещают на следующий участок, а заизолированный участок покрывают бывшими в употреблении бумажными мешками и засыпают грунтом. При этом первые 20—30 см по высоте засыпают вручную с уплотнением, затем механизированным способом.. Разрыв между изолированием труб и засыпкой траншей грунтом должен быть минимальным во избежание увлажнения засыпки атмосферными осадками.

Изоляционная оболочка образуется на трубах после пропускания по ним теплоносителя с температурой 150°С в течение 36—48 ч. Эта температура для водяных тепловых се- тей соответствует расчетной для подающего трубопровода, следовательно, и спекание изоляции практически происходит только на подающем трубопроводе. В обратном трубопроводе максимальная температура составляет 7б°С и спекания не происходит. Поэтому немедленно после засыпки изоляции целесообразно организовать искусственный прогрев, который можно осуществить различными способами: горячей водой с подачей её от источника теплоснабжения через перемычку между подающим и обратным трубопроводами; горячей водой или паром от специальной установки, например локомобильного котла; путем электропрогрева током низкого напряжения (для труб диаметром до 150 мм). Спекание асфальтоизола можно производить не сразу по всей трассе, а отдельными участками.

При отклонении от оптимальной температуры на поверхности труб, соответствующей трехслойной конструкции, может быть получена двухслойная теплоизоляционная конструкция, а именно: при температуре ниже оптимальной — из плотного слоя и порошкообразного слоя; при температуре выше оптимальной— из плотного слоя и пористого слоя. Асфальтоизол может сохранять также порошкообразную структуру на все время эксплуатации теплосети, если температура размягчения его выше максимальной расчетной температуры теплоносителя.

В тяжелых грунтовых условиях, а также при высоком уровне грунтовых вод засыпную изоляцию теплопроводов порошкообразным асфальтоизолом рекомендуется заменять заливкой труб, уложенных в траншее, горячей расплавленной массой асфальтоизола в инвентарную опалубку. Это позволит получить бесшовную водонепроницаемую изоляцию, защищающую трубу от коррозии и потерь тепла. Участки теплотрассы с естественной компенсацией и в местах установки П-образных компенсаторов изолируют обычным канальным способом. Известно, что вследствие гермопластичных свойств асфальтоизола бесканальная про- кладка возможна также и на этих участках теплотрассы. Опытная эксплуатация ряда теплотрасс, уложенных полностью бесканальным способом с изоляцией труб искусственным асфальтоизолом, показала практическую возможность такого технического решения. Однако окончательно возможность получения полностью бесканальной прокладки теплопроводов с изоляцией труб асфальтоизолом может быть установлена после решения всего комплекса зопросов, связанных с внедрением этого вида тепловой азоляции. При проходе теплопроводов через стены камер а зданий, а также через торцы каналов устанавливают металлические гильзы. Зазор между трубопроводами и гильзой заделывают промасленной паклей или теплостойкой резиной.

Для бесканальной прокладки тепловых сетей с изоляцией из асфальтоизола характерны следующие преимущества: возможность перенесения в заводские условия процесса изготовления асфальтоизола; простота изготовления изоляции на трассе; возможность укладки трубопроводов плетями, сваренными на бровке траншеи; процесс укладки не сложен и может выполняться рабочими невысокой квалификации; высокие тепло-, гидро- и электроизоляционные свойства; низкая стоимость. Асфальтоизол при соблюдении установленной технологии изготовления и производства изоляционных работ позволяет получить конструкцию, одновременно защищающую бесканальные теплопроводы от потерь тепла, увлажнения и наружной коррозии. Эти весьма важные свойства конструкции освобождают строителей от трудоемких работ по устройству двух защитных покрытий: антикоррозионного на трубах и гидроизоляционного по поверхности тепловой изоляции.

Однако следует иметь в виду, что перечисленные свойства могут быть практически достигнуты только при предварительной термической обработке или если применяется расплавленная изоляция. Проложенные с учетом этих требований бесканальные теплопроводы подтвердили эффективность изоляции труб асфальтоизолом.

Наряду с положительными моментами длительная проверка бесканальных теплопроводов с изоляцией из асфальтоизола выявила и некоторые отрицательные свойства этой конструкции. Установлено, что порошкообразный асфальтоизол в условиях эксплуатационных температур тепловых сетей спекается недостаточно и не образует плотного сплошного антикоррозионного слоя на поверхности труб, что приводит к их интенсивной коррозии.

Это явление объясняется тем, что средняя эксплуатационная температура теплоносителя не превышает 120—130°С для подающих трубопроводов и 70°С для обратных, что для спекания порошкообразною асфальтоизола явно недостаточно. Экспериментально было установлю но также, что применение искусственного прогрева смонтированных теплопроводов при высоких температурах вызывает значительные опасные температурные напряжения в стальных трубах.

Кроме того, даже при хорошем спекании применяемые составы асфальтоизола образуют хотя и прочный, но весьма хрупкий слой, который повреждается при температурных перемещениях теплопровода. К недостаткам асфальтоизола относится также засоренность отдельных партий исходного материала (садкинского асфальтита) примесями сопутствующей горной породы, содержащей коррозионно-агрессивный по отношению к стальным трубам серный ангидрид, в результате чего на некоторых участках тепло- проводы были сильно повреждены наружной коррозией. В настоящее время строительство бесканальных тепловых сетей с изоляцией из асфальтоизола ограничено. Теплоизоляция теплопроводов асфальтоизолом, несомненно, эффективна, но требует доработки состава, способного спекаться при более низких температурах теплоносителя, сохраняя при этом свойства эластичности.

Авдолимов Е. М., Шальнов А. П. Водяные тепловые сети. — М.: Стройиздат, 1984.