Специальные сооружения

Пересечение тепловыми сетями естественных или искусственных препятствий осуществляется при помощи специальных сооружений. К этим сооружениям относятся переходы через водные преграды, под железнодорожными и трамвайными путями, под автомагистралями, а также через различные подземные и надземные сооружения. Место, способ прокладки и конструкцию перехода определяют в каждом конкретном случае с учетом местных условий: возможности остановки движения транспорта на время строительства и ремонта при эксплуатации, наличия подземных коммуникаций в районе перехода,способа компенсации тепловых удлинений теплопроводов на участке, технической оснащенности строительной организации, а также с учетом архитектурных соображений.

Подводные переходы могут быть выполнены в виде проходных тоннелей или дюкеров. Подводный теплофикационный цельнометаллический тоннель сварной конструкции был сооружен в 1950 г. через Москву-реку для передачи горячей воды и пара от ТЭЦ-12. Этот подводный тоннель представляет собой стальной цилиндр диаметром 2500 мм с толщиной стенки 12 и 16 мм, через каждые 3 м усиленный ребрами жесткости. Тоннель в русловой части уложен горизонтально, а в береговых частях—наклонно под углом 25°. Общая длина его составляет 176 м. Масса стальной оболочки 160 т, а масса чугунных пригрузов 744 т.

В тоннеле размещены два теплопровода 0 500 мм, два паропровода 0 400 мм и конденсатопровод 0 200 мм. Тоннель является проходным и доступным для обслуживания и ремонта теплопроводов. Он оборудован приточно-вытяжной вентиляцией, рассчитанной на поддержание внутренней температуры воздуха 40°С при нормальном режиме эксплуатации и 30°С при осмотре и производстве ремонтных работ. Тоннель сооружен с помощью укладки с поверхности воды сварной металлической оболочки в подводную траншею глубиной 7,5 м от поверхности уровня реки. Температурные удлинения металлической оболочки тоннеля обеспечиваются устройством сальников на концах оболочки в местах входа их в береговые камеры. В середине тоннеля выполнен бетонный блок, фиксирующий направление его температурных деформаций. Для защиты от коррозии наружная поверхность оболочки тоннеля покрыта противокоррозионным покрытием. Положительный опыт строительства и эксплуатации подводных тоннелей для прокладки в них тепловых сетей в последующем был расширен как в Москве, так и в других городах Советского Союза.

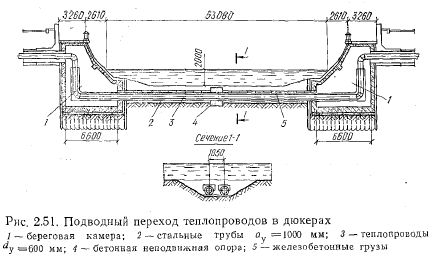

При необходимости пересечения тепловыми сетями небольших рек шириной 50—60 м наиболее часто осуществляют переходы в дюкерах (рис. 2.51). Оболочку дюкеров выполняют из сваренных по длине стальных труб. По концам дюкеров устраивают шахты из монолитного железобетона, наружная поверхность которых защищена оклеечной гидроизоляцией. Недостатком дюкеров является меньшая надежность работы теплопроводов по сравнению с теплопроводами, проложенными в проходных тоннелях. Теплопроводы, проложенные в дюкерах, невозможно осмотреть и IB случае необходимости произвести ремонтные работы.

Подземные переходы теплопроводами железных и автомобильных дорог, уличных проездов и трамвайных путей осуществляют, главным образом, прокладывая теплопроводы в стальных или железобетонных футлярах. Такие переходы представляют собой два футляра, проложенные закрытым бестраншейным способом, в которых размещены подающий и обратный трубопроводы, покрытые тепловой изоляцией. Наибольшее распространение в строительстве тепловых сетей получили способы прокола и продавливания стальных труб-футляров. По обоим концам футляров располагают смотровые камеры, сооружаемые обычно в котлованах, которые служат для производства работ по проколу или продавливанию. Диаметр футляров принимают исходя из диаметра прокладываемых в них теплопроводов с учетом толщины тепловой изоляции и необходимого воздушного кольцевого зазора между поверхностью тепловой изоляции и внутренней поверхностью стенки футляра. При этом зазор между тепловой изоляцией и футляром должен быть не менее 100 мм.

При прокладке теплопроводов в футлярах антикоррозионное покрытие стальных труб должно быть особенно надежным. При пересечении насыпей электрифицированных железных дорог необходимо теплопровод электрически изолировать от стального футляра для защиты его от электрокоррозии. Длину футляров в местах пересечений необходимо предусматривать не менее чем на 3 м больше размеров пересекаемых сооружений (в каждую сторону), в том числе сооружений земляного полотна железных и автомобильных дорог.

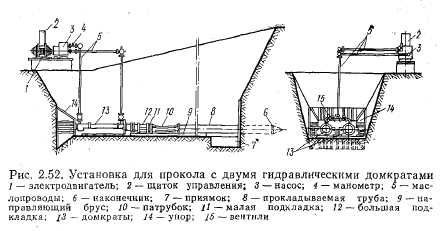

Проколом называют такой способ проходки, при котором отверстие для стальной трубы-футляра образуется за счет радиального уплотнения грунта без его разработки. В современной отечественной практике трубопроводного строительства при проколе грунта трубами диаметром до 500 мм наибольшее распространение нашли установки с гидравлическими домкратами (рис. 2.52). Длина проходки 30—40 м, а для труб малых диаметров 150—200 мм с учетом продольного изгиба труб —20—25 м.

Продавливанием называется такой способ бестраншейной прокладки труб, при котором в грунт последовательно вдавливают отдельные звенья труб, соединяемые между собой в процессе работ сваркой, с разработкой забоя внутри трубы и удалением грунта через прокладываемую трубу. Зтим способом продавливают в основном футляры диаметром 800—1600 мм на длину до 60 м практически в любых мягких грунтах. С целью механизации наиболее трудоемких процессов продавливания, к которым прежде всего относятся способы разработки грунта внутри трубы и его транспортирования, трестом Центроспецстрой создана установка с циклической разработкой грунта челноком.

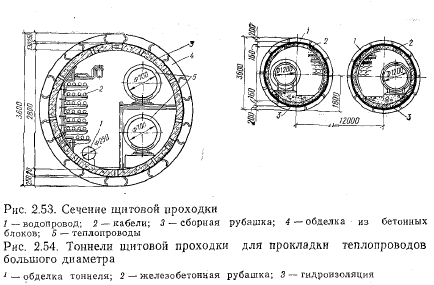

Подземные переходы тепловых сетей сооружают также при помощи установок горизонтального бурения (УГБ). На строительстве трубопроводов используют машины УГБ-2, УГБ-4 и УГБ-5 для бестраншейной прокладки труб диаметрами от 325 до 1220 мм на длину 40—60 м. При строительстве подземных переходов под железнодорожными путями и автомобильными дорогами, а также под городскими улицами и площадями часто устраивают проходные тоннели закрытым способом методом щитовой проходки. Проходку осуществляют с помощью металлических щитов круглого сечения диаметрами 2; 2,5 и 3,6 м. Конструкция тоннеля круглого сечения, выполненного при помощи щитовой проходки, состоит из наружной оболочки-обделки и внутренней рубашки (рис. 2.53).

Наружная оболочка состоит из сборных керамических, бетонных или железобетонных блоков;. В строительстве тоннелей малого диаметра наибольшее применение нашли блоки трапецеидальной формы, на торцовых гранях которых имеются гребни и пазы. Составленную из отдельных сборных блоков обделку тоннеля собирают в процессе щитовой проходки по мере продвижения щита. Мелкоблочная обделка не всегда является несущей конструкцией. Для упрочнения устраивают внутренние сборные или монолитные железобетонные рубашки. Между наружной оболочкой и внутренней рубашкой выполнена гидроизоляция из нескольких слоев гидроизола на битумной мастике. Теплопроводы укладывают в тоннели методом наращивания. Для теплопроводов больших диаметров прокладывают по два рядом расположенных тоннеля (для подающего и обратного теплопроводов) (рис. 2.54). Преимущество тоннельных переходов состоит в том, что теплопроводы, расположенные в них, доступны для осмотра и ремонта, однако стоимость этого вида прокладок весьма велика.

Надземные переходы осуществляют при пересечении трассы тепловых сетей железнодорожных путей, автомобильных дорог и рек при неблагоприятных гидрогеологических условиях или значительной длине перехода. При пересечении железных и шоссейных дорог теплопроводами, позволяющими перекрывать пролеты, достаточные для пропуска транспорта, применяют надземные переходы в виде П-образных компенсаторов. Теплопроводы по обе стороны перехода закрепляются в неподвижных опорах. Переходы на отдельно стоящих высоких опорах используют при небольшом числе труб большого диаметра. Эстакадные переходы применяют при большой ширине препятствия и прокладке большого числа коммуникаций.

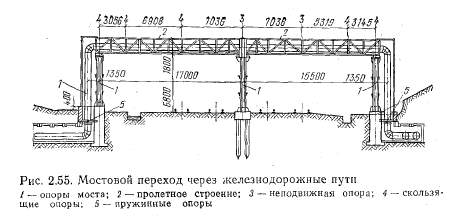

Широкое применение получила конструкция надземного перехода, состоящая из пролетного строения в виде сварных металлических ферм, устанавливаемых на стоечных опорах с железобетонным фундаментом. Наибольший про- лет ферм обычно не превышает 50—60 м. При пересечении большого числа железнодорожных путей (и если в междупутье можно установить промежуточные опоры) переходы выполняют многопролетными (рис. 2. 55). При пересечении водных преград прокладку тепловых сетей можно выполнять по автодорожным мостам или путепроводам. Использовать для этих целей железнодорожные мосты не допускается.

Трубопроводы опираются на конструктивные элементы моста под проезжей частью или тротуарами или подвешиваются к ним. В металлических мостах применяют способ подвешивания теплопроводов на стальных тягах, верхние концы которых прикрепляют через сережки к балкам проезжей части моста. При проезжей части моста из железобетонных плит тяги можно закреплять путем заделки анкерных деталей в плиты. При прокладке по пешеходным мостам теплопроводы размещают под настилом моста.

Надземные переходы через небольшие реки частоустра- ивают в. виде арочных пешеходных мостов пролетом 30— 50 м, выполняемых из сборного или монолитного железобетона. Теплопроводы размещают в пространстве 1между двух арок по их очертанию. Примером такого расположения теплопроводов может служить арочный мост, построенный в Москве через Яузу для прокладки двух теплопроводов диаметром 1200 мм.

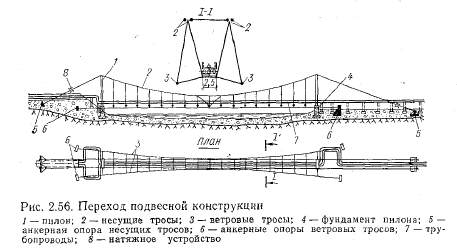

Компенсация температурных деформаций теплопроводов, прокладываемых по мостам, осуществляется главным образом путем использования самокомпенсирующей способности труб и лишь в редких случаях удается осуществить компенсацию гибкими П-образными компенсаторами. Для обслуживания теплопроводов требуется сооружение специальных постоянных площадок и лестниц, а если позволяет конструкция моста, то и сквозных проходов по балкам или аркам пролетного строения. При отсутствии мостов в районе прокладки теплопроводов могут ‘быть применены подвесные переходы (рис. 2.56).

Авдолимов Е. М., Шальнов А. П. Водяные тепловые сети. — М.: Стройиздат, 1984.