Сварочные работы

Сварка как неразъемное соединение стальных труб получила очень широкое распространение в строительстве тепловых и других сетей. В трубопроводном строительстве используют электродуговую автоматическую, полуавтоматическую и ручную сварку труб. Реже применяют контактную сварку. Газовую сварку используют для труб малых диаметров (с небольшой толщиной стенки труб), Вместе с тем газ широко используют для резки труб.

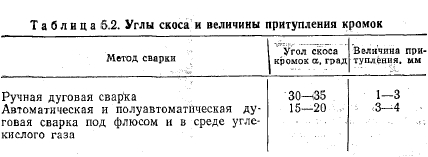

Подготовка кромок труб к сварке. Перед сборкой стыка необходимо выполнить следующее: очистить внутреннюю и внешнюю поверхность труб от грунта и других загрязнений; выправить и в случае необходимости обрезать кромки деформированных концов труб; очистить до металлического блеска (при дуговой сварке) кромки и прилегающие к ним внутреннюю и наружную поверхности на ширину не менее 10 мм. Форма кромок труб для сварки, углы скоса и величина притупления, показанные на рис. 5.25, должны соответствовать табл. 5.2.

Ручную дуговую сварку труб со стенками толщиной до 4 мм и автоматическую сварку труб со стенками толщиной до 6 мм включительно производят без скоса кромок. Смещение кромок Р (см. рис. 5.25) на участке, не превышающем четверти длины окружности трубы, не должно превышать 20% толщины стенки трубы 8 и быть не более 3 мм. Величину зазора А устанавливают по СНиП Ш-29-76 §2.11 и ГОСТ 16037—80. Сборку стыка осуществляют с помощью центраторов, которыми совмещают концы труб.

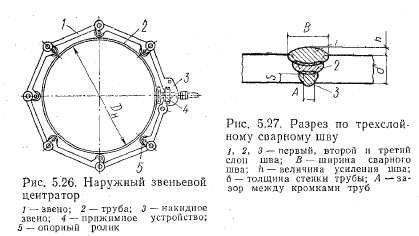

Центраторы бывают наружные и внутренние. Наружный центратор состоит из отдельных звеньев, шарнирно соединенных между собой подобно ролико-втулочной цепи (рис. 5.26). Звенья имеют выступы, в которых укреплены втулки с роликами. Крайнее звено имеет замок с запорнонатяжным устройством. Стыкуемые донцы труб, очищенные от грязи и ржавчины, сближают между собой так, чтобы получить необходимый зазор между кромками. На будущий стык накладывают центратор, причем ролики его заходят на равные расстояния как на одну, так и на другую трубу. Затем центратор смыкают в замке и с помощью рычага вращают винт, упирающийся, в башмак, который в свою очередь опирается на трубу. При натяжении ролики центратора плотно прижимаются к обоим концам труб. Звеньевые центраторы применяют для труб, большого диаметра. Для малых диаметров труб примеряют наружные эксцентрированные центраторы. Натяжение таких центраторов осуществляется при помощи эксцентрикового замка путем поворота рукоятки. Эксцентриковые наружные центраторы применяют для сборки стыков труб диаметром 150—400 мм.

Внутренние центраторы в отличие от наружных вводят внутрь труб под будущий стык. Применяют их для труб больших диаметров на строительстве магистральных трубой проводов. После сборки стыка под дуговую сварку делают прихватки путем наложения коротких сварочных швов. Длина шва каждой прихватки 30—40 мм для поворотных стыков и 50—60 мм для неповоротных. Прихватки делают теми же электродами и при тех же режимах сварки, которые будут применены при сварке стыка. Высота прихватки должна составлять 40—50% толщины стенок труб. Количество прихваток по длине окружности в зависимости от диаметра труб должно быть: при диаметре труб d 200 мм число прихваток п = 2; при d=250—350 мм п = 3 м; при d = 400—500 мм п = 4; при с/=600 мм п = 5—6; при d — = 700 мм п = 5—7; при d = 800—1400 мм п = 6—8.

Электродуговая ручная сварка труб. Дуговую сварку поворотных и неповоротных стыков труб при толщине стенок до 6 мм выполняют не менее чем в два слоя; при толщине стенок труб свыше 6 мм — не менее чем в три слоя (рис. 5.27). При трехслойной сварке толщина первого слоя должна составлять 40—50% толщины стенки . трубы б; толщина первого и второго слоя вместе должна составлять 80—90%; толщина всех трех слоев должна быть больше толщины стенки трубы на 1—3 мм за счет усиления, т. е. выпуклого валика наплавленного металла, но не более 40% толщины стенки трубы. Ширина шва не должна превышать 2,5 6.

Технология ручной электродуговой сварки поворотных стыков сводится к следующему. Первый слой накладывают на верхнюю полуокружность стыков секции. После этого секцию поворачивают на 180° и сварку первого слоя продолжают на второй полуокружности стыка. Второй слой накладывают в полувертикальном положении путем постепенного поворачивания трубы. Второй слой шва, так же как и первый, делают с вогнутой поверхностью валика. Третий слой накладывают аналогично Второму, йо поворот трубы производят в обратном направлении. Третий, последний, слой должен иметь выпуклую равномерную поверхность. Переход от наплавленного металла к основному должен быть равномерным по всей длине шва.

Наложение отдельных слоев шва неповоротных стыков производят следующим образом. Первый слой всего стыка проваривают обратноступенчатым швом, при этом «замок» первого слоя располагают в точке зенита трубы или вблизи от нее. Второй слой шва заваривают снизу вверх, а замок смещают от точки зенита на 50—70 мм. Сварку ведут поочередно или одновременно с обеих сторон трубы. Аналогичным образом заваривают третий слой шва, причем «замок» смещают от зенита в противоположную сторону. Поверхность каждого слоя, кроме последнего, должна быть вогнутой и зачищенной от шлака. Необходимо также, чтобы замыкающие участки «замка» верхнего слоя не совпадали с «замками» нижнего слоя. По окончании сварки сварщик обязан наплавить около стыка присвоенное ему клеймо. Клеймо наплавляют или выбирают на расстоянии 30—50 мм у каждого сваренного стыка.

Автоматическая сварка под слоем флюса. Эта сварка представляет собой процесс, при котором сварочная дуга горит окруженная жидкой оболочкой расплавленного шлака, изолирующего расплавленный металл от влияния газов атмосферы. Под воздействием высокой температуры дуги происходит плавление как присадочного, так и основного металла трубы, в результате чего сварочная ванна представляет собой расплавленную массу металла и флюса. При выключении электрического тока сварочной дуги в процессе охлаждения они разделяются на шлак, который всплывает и кристаллизуется, образуя стекловидную шлаковую корку, и на металл, который кристаллизуясь, образует сварной шов. Автоматическая сварка ведется при непрерывном вращении трубы, над которой установлена неподвижно сварочная головка.

Автоматическую сварку ведут в базовых или заводских условиях на автосварочных установках, оборудованных сварочными головками, которые предназначены для непрерывной подачи электродной проволоки и флюса в зону горения дуги для направления электрода по разделке стыка и для подвода тока к электроду.

Режим сварки на установках в зависимости от диаметра свариваемых труб и завариваемого слоя бывает: ток 450—950 А, напряжение 40—55 В. Автоматическую сварку под слоем флюса используют для соединения поворотных стыков труб в пары или секции (из большего числа труб), а также при сборке узлов камер и других конструкций.

Сварка труб в среде углекислого газа. Этот вид сварки, получившей название газоэлектрической, является одним из наиболее совершенных способов сварки, при котором электрическая дуга горит в струе углекислого газа. Струя углекислого газа омывает расплавленную ванну металла и защищает ее от вредного воздействия кислорода и азота воздуха. Достоинствами газоэлектрической сварки в среде углекислого газа являются: возможность использования ее в разных пространственных положениях (чего не удается достичь при сварке под слоем флюса) и возможность сварки стыков труб без подкладных колец, с полным проваром корня шва.

Очень часто сварку в среде углекислого газа используют для сварки первого слоя шва или целиком поворотных стыков труб. Сварку первого слоя поворотных стыков )В среде углекислого газа выполняют газоэлектрическими полуавтоматами или автоматами. Последующие слои шва по заваренному первому слою можно производить автоматической сваркой под флюсом.

Полуавтоматическую сварку стыков выполняют полуавтоматами, которые состоят из переносного механизма подачи электродной проволоки, держателя со шлангом и пульта управления. Шланговый держатель полуавтомата служит для подвода сварочного тока, электродной проволоки и углекислого газа в зону сварки. Держатель состоит из рукоятки, мундштука и сопла для подачи газа к дуге. В рукоятке держателя вмонтирован дистанционный выключатель сварочного тока и электродвигателя механизма подачи электродной проволоки. Режим газоэлектрической полуавтоматической сварки: сварочный ток 180—220 А, напряжение на дуге 24—26 В.

Автоматическую сварку поворотных стыков в среде углекислого газа производят автоматами, состоящими из сварочной головки/ узла подачи проволоки е кассетой и пульта управления. Сварочная проволока диаметром 1,2—1,4 мм поступает в редуктор головки, который предназначен для подачи электродной проволоки с одновременным колебанием ее вместе с газовой камерой поперек шва Углекислый газ поступает к сварочной ванне через газовую камеру. Сварочная головка размещается на опорном кронштейне автомата, где также находится кассета с электродной проволокой и пульт управления. Режим сварки: напряжение на дуге 22—26 В, сварочный ток для первого слоя 200—260 А, для второго и последующих слоев 180—200 А.

Контроль качества сварки стальных труб. Контроль качества сварных швов осуществляет строительно-монтажная организация в течение всего периода сварочных работ. Проверке подлежат: качество применяемых материалов, техническое состояние сварочного оборудования и инструмента, а также квалификация сварщиков; качество работ по операциям при сборке, прихватке и наложении швов; сварные швы (внешним осмотром). Контроль также включает проверку физическими методами сплошности швов, механическими испытаниями образцов, вырезанных из контрольных стыков и пневматическими или гидравлическими испытаниями законченного строительством теплопровода при обеспечении безопасности работ.

Сварочные материалы проверяют сравниванием характеристик, указанных в сертификатах, с требованиями соответствующих ГОСТов и технических условий, а также тщательным внешним осмотром. Техническое состояние сварочного оборудования и инструмента проверяют до начала и в период ведения работ, а также по документам и при необходимости по пробному стыку. Пооперационный контроль ведут в процессе сборки и сварки стыков трубопроводов. При этом проверяют: правильность центровки труб, совпадение кромок, величину зазора, скос кромок, притупление и зачистку кромок, расположение и качество прихваток. Проверяют также технологию и режим сварки, порядок наложения отдельных слоев шва, форму слоев шва, зачистку шлака, отсутствие подрезов, пор, трещин и других внешних дефектов шва. Устанавливают соответствие с технологическими инструкциями.

При проведении внешнего осмотра следят за тем, чтобы все стыки удовлетворяли следующим требованиям: поверхность наплавленного металла по всему периметру должна быть слегка выпуклой с плавным переходом от наплавленного к основному металлу без подрезов, на шве не должно быть незаверенных кратеров; высота усиления шва должна быть ровной; ширина сварного шва должна быть равномерной; не допускается наличие в шве трещин любых размеров, пор, наплывов, кратеров и грубой чешуйчатости. Стыки, не удовлетворяющие по внешнему виду изложенным выше требованиям, бракуют и немедленно исправляют или удаляют,

Сплошность сварных стыков проверяют физическими методами контроля: просвечиванием стыков гамма-лучами, рентгеновскими лучами, а также ультразвуком или магнитографическим методом. Наиболее надежными из них являются методы просвечивания. Проверке сплошности сварных швов физическими методами контроля (по ГОСТ 7512—75) подвергают следующее количество поперечных стыков: 1) для тепловых сетей диаметром до 450 мм включительно с параметрами: г1 до 115°С и давлением до 1,6 МПа (16 КГС/СМ2) —3% общего количества поперечных стыков, выполненных каждым сварщиком, но не менее двух стыков;

2) для тепловых сетей диаметром до 450 мм включительно с параметрами воды: t до 200°С и давлением до 2,5 МПа (25 кгс/см2) —5% общего количества поперечных стыков, выполненных каждым сварщиком, но не менее трех стыков;

3) для тепловых сетей диаметром 450—900 мм — 10%;

4) то же, диаметром 900 мм и более—15%.

Если теплопроводы прокладывают под железнодорожными и трамвайными путями, автомобильными дорогами, городскими проездами и при устройстве надводных, а также подземных переходов через указанные препятствия, при прокладке в коллекторах и технических коридорах, то физическими методами контроля подвергают 100% сварных стыков на данном участке. При проверке стыков физическими методами контроля магнитографический метод разрешается применять только в сочетании с методом просвечивания рентгеновскими или гамма-лучами, которыми должно быть проверено не менее 10% общего количества стыков, подлежащих контролю.

Сварные стыки теплопроводов следует браковать при наличии таких дефектов, установленных при проверке физическими методами контроля, как: трещины любых размеров и направлений; непровар шва глубиной свыше 10% толщины стенки трубы; шлаковые включения и поры глубиной более 10% толщины стенки трубы; скопления в шве пор и включения (независимо от глубины) в виде сплошной сетки. Если длина дефектной части шва менее окружности стыка, разрешается исправлять эти стыки. Если протяженность участков шва с недопустимыми дефектами превышает окружности, стык вырезают. При неудовлетворительных результатах проверки физическими методами качества сварных стыков производят проверку утроенного числа стыков по сравнению с указанными выше. При обнаружении при повторной проверке недопустимых дефектов проверяют все стыки, выполненные данным сварщиком.

Испытание сварных стыков на растяжение и изгиб механическим способом производят на образцах, вырезанных из контрольных стыков, свариваемых каждым сварщиком одновременно со сваркой производственных стыков. Контрольные стыки сваривают в условиях, аналогичных условиям сварки рабочих трубопроводов, с применением тех же основных и присадочных материалов и в том же положении, в каком производится сварка производственных стыков. Для контрольных отбирают худшие из принятых по внешнему виду. Для механических испытаний отбирают количество контрольных стыков, равное 0,5% общего числа стыков, сваренных каждым сварщиком, но не менее одного стыка в месяц. Механические испытания проводят по ГОСТ 6996—66.

Для труб с диаметром условного прохода до 76 мм включительно механические испытания проводят на целых стыках на растяжение и сплющивание. Число контрольных стыков принимают равным 2% общего количества, сваренных каждым сварщиком, но не менее двух стыков из числа сваренных в течение календарного месяца, при этом один испытывают на растяжение, другой на сплющивание. Результаты испытаний считают удовлетворительными, если величина просвета (между стенками трубы при появлении первой трещины) будет не более трех толщин стенки трубы с диаметром условного прохода до 50 MMI И не более четырех толщин стенки трубы с диаметром условного прохода 50—76 мм.

Результаты испытаний для труб диаметром более 76 мм считают неудовлетворительными, если хотя бы один из образцов показал результат ниже нормального более чем на 10%. При получении неудовлетворительных результатов механических испытаний образцов следует производить повторное испытание удвоенного количества образцов, вырезанных из того же стыка. В случае получения при повторных испытаниях неудовлетворительных результатов хотя бы одного образца, все стыки, сваренные сварщиком С момента предыдущей проверки на данном участке, подвергают тщательному осмотру и 100%-ной проверке физическими методами контроля; сварщика от работы по сварке отстраняют и допускают к этой работе только После прохождения практики и получения положительных результатов испытаний пробного стыка.

Авдолимов Е. М., Шальнов А. П. Водяные тепловые сети. — М.: Стройиздат, 1984.