Трубы и их соединения

Трубопроводы являются основным и наиболее ответственным видом конструкций тепловых сетей. Они должны обладать следующими основными свойствами: высокой механической прочностью и герметичностью при рабочих параметрах теплоносителя; коррозионной стойкостью; неизменяемостью свойств материала труб при длительном воздействии теплоносителя; иметь малую шероховатость внутренней поверхности; малый коэффициент линейного температурного удлинения и высокое сопротивление теплопередаче стенок труб; простоту, надежность и герметичность соединений отдельных элементов; отличаться простотой хранения, транспортировки и монтажа; небольшой стоимостью. Однако применяемые в строительстве типы труб отвечают далеко не всем предъявляемым требованиям.

В настоящее время для строительства тепловых сетей в основном применяют стальные трубы из стали марок Ст2 СтЗ, СтЮсп, Ст20сп, 10Г2С1, 15ГС, 16ГС. Преимущественное применение стальных труб для тепловых сетей обусловлено их высокими механическими качествами и эластичностью, а также возможностью, использования сварки, которая обеспечивает надежность и герметичность соединения. Выбор материалов для трубопроводов и арматуры тепловых сетей следует производить в соответствии с требованиями «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР.

Согласно этим правилам трубы, запорно-регулирующая арматура, фланцы и другие устройства подбирают по условным давлениям и проходам. Под условным давлением ру понимают наибольшее избыточное давление, допустимое для длительной эксплуатации трубы или изделия при температуре 20°С. С повышением температуры теплоносителя допустимое давление должно уменьшаться, и это фактическое допустимое давление называется рабочим. Рабочее (расчетное) давление — это наибольшее давление при заданной температуре среды. Для температуры теплоносителя до 200°С условное давление равно рабочему. Под условным проходом Пу подразумевают номинальный внутренний диаметр трубы или изделия. Трубы с определенным условным диаметром имеют постоянный наружный диаметр и отличаются лишь толщиной стенки.

Трубопроводы разделяют по параметрам теплоносителя на категории. Для тепловых сетей определяющими являются следующие параметры: 1) для подающих и обратных линий водяных тепловых сетей — максимальная температура в подающей линии и наибольшее давление воды в трубопроводах с учетом рельефа местности и работы подкачивающих насосных подстанций на тепломагистрали; 2) для трубопроводов систем горячего водоснабжения — температура 75°С, наибольшее давление в подающем трубопроводе.

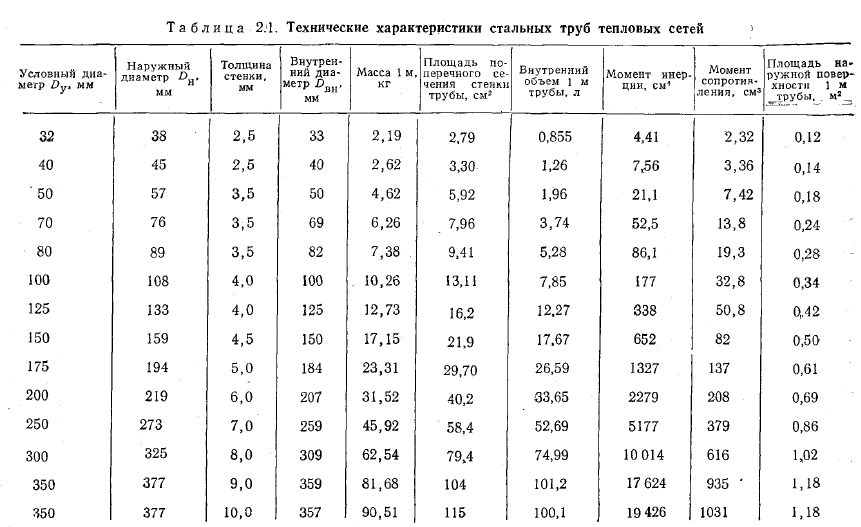

В тепловых сетях применяют в основном бесшовные горячекатаные и электросварные трубы. Бесшовные горячекатаные трубы (ГОСТ 8732—78) выпускают с наружными диаметрами 32—426 мм. Электросварные прямошовные (ГОСТ 10706—76) и со спиральным швом (ГОСТ 8696—74) изготовляют с наружным диаметром более 426 мм. Трубы водо- газопроводные (ГОСТ 3267—75) —обыкновенные и усиленные — допускается применять в тепловых сетях после центральных тепловых пунктов (ЦТП). Основные размеры и технические характеристики стальных труб тепловых сетей приведены в табл. 2.1.

Бесшовные горячекатаные и электросварные прямошовные трубы с калиброванными торцами допускается использовать при всех способах прокладки тепловых сетей. Электросварные со спиральным швом рекомендуются для воздушных и канальных прокладок. Для трубопроводов тепловых сетей при температуре горячей воды 115°С и ниже применяют стальные электросварные трубы; для тепловых сетей горячего водоснабжения — оцинкованные стальные трубы. Стальные трубы при монтаже тепловых сетей соединяют электрической или газовой сваркой. Фланцевое соединение применяется только при установке фланцевой арматуры.

При изготовлении и монтаже стальных трубопроводов используют приварные детали, которые предназначены для изменения направления потока теплоносителя (отводы) или изменения диаметра трубопровода (переходы), устройства ответвлений (тройники), закрытия свободных концов трубопроводов (заглушки). Все детали рекомендуется выполнять по размерам междуведомственных нормалей (МВН). Толщина стенок фасонных деталей не должна превышать толщину стенки трубы более чем на 3 мм; в противном случае усложняется подгонка торцов трубы и детали при сварке.

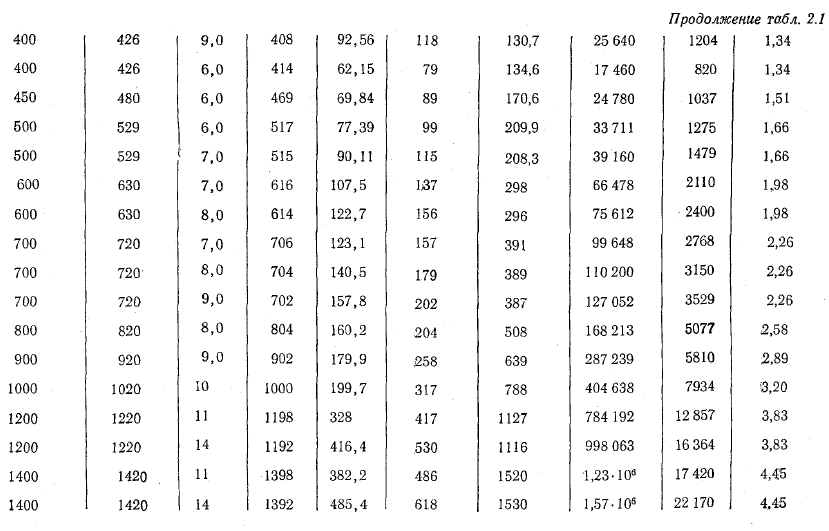

Отводы бывают гнутыми и сварными (рис. 2.1). Для гибких компенсаторов, поворотов и других гнутых элементов трубопроводов применяют крутоизогнутые отводы заводского изготовления с радиусом изгиба не менее одного диаметра трубы. Допускается использовать нормально изогнутые отводы с радиусом изгиба 3,5 диаметра трубы. Их изготовляют при нагреве трубы порядка 1100°С и с набивкой песком. Отводы с радиусом изгиба более 3,5 диаметра трубы изготовляют на трубогибочных станках путем изгиба труб в холодном состоянии и без набивки песком. В пространственных конструкциях трубопроводов между гладкими нормальными отводами предусматривают прямой отрезок трубы длиной больше ?>у, а при DY меньше 100 мм прямой отрезок трубы принимают равным не менее 100 мм. Крутоизогнутые отводы допускается сваривать между собой без прямого участка. Вваривать отводы непосредственно в трубу без штуцера запрещается.

Для трубопроводов тепловых сетей больших диаметров (7)у>400 мм) с рабочим давлением теплоносителя до 2,16 МПа (22 кгс/см2) и температурой до 350°С допускается применять сварные секторные отводы. Отводы изготовляют из электросварных труб и собирают с помощью сварки из секторов с углами скоса HHS и 15°. Гидравлическое сопротивление сварных колен с углами скосов 11° 1.5 несколько меньше, чем с углами 15°. Радиусы отводов принимают равным R= (1-1-3)Дн+50 мм. По гибкости сварные отводы мало уступают гладко-изогнутым, а по компактности намного превосходят их.

Переходы применяют для стыкования труб различных диаметров. По конструкции их подразделяют на концентрические и эксцентрические (рис. 2.2).Концентрические переходы применяют преимущественно для линий трубопроводов, расположенных вертикально, а эксцентрические — для расположенных горизонтально. Применение эксцентрических переходов облегчает удаление теплоносителя из трубопровода при его отключении. Переходы должны быть плавными, внезапное изменение диаметра трубопровода не допускается. Угол наклона поверхности переходов не должен превышать 15°. При подземной прокладке тепловых сетей переходы от труб одного диаметра к трубам другого диаметра должны находиться в тепловой камере.

Тройники и ответвления (рис. 2.3) по конструкции подразделяют на равнопроходные — без изменения диаметра ответвления и переходные —с уменьшением диаметра ответвления.

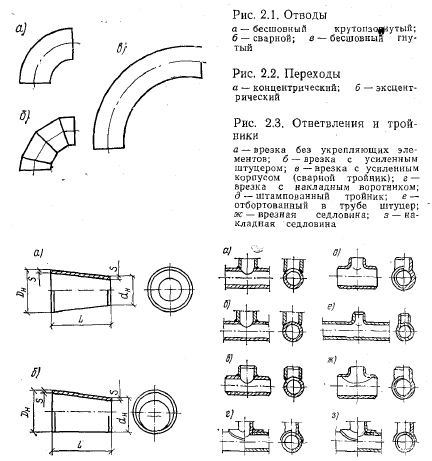

Заглушки используют для отключения участков теплопроводов и ответвлений на период ремонтов или гидравлических испытаний сетей, а также для заглушения торцов труб. В зависимости от назначения заглушки бывают концевые и промежуточные. Концевые заглушки устанавливают на конечных и тупиковых участках трубопроводов, они могут быть фланцевыми и приварными. Промежуточные заглушки, представляющие собой стальной диск, применяют лишь при ремонте трубопроводов и оборудования. Их устанавливают на любом фланцевом соединении. Эти заглушки имеют специальный «хвостик», показывающий место их установки. После окончания ремонта заглушки убирают. Приварные заглушки по конструкции подразделяют на эллиптические, плоские и плоские ребристые (рис. 2.4). Заглушки эллиптические изготовляют из листовой стали холодной и горячей вытяжкой в штампах. Заглушки плоские и плоские ребристые изготовляют вырезкой из листовой стали с последующей сваркой на месте монтажа трубопровода.

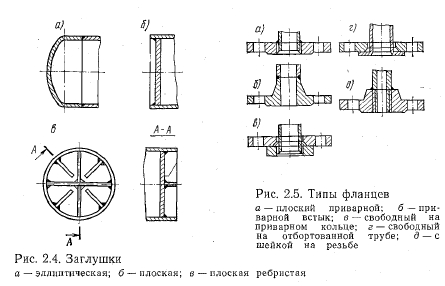

Фланцы (рис. 2.5) применяют для присоединения на трубопроводах различной фланцевой арматуры или элементов тепловых сетей (грязевиков, элеваторов, подогревателей и др.). С целью обеспечения взаимозаменяемости фланцев всех типов их присоединительные размеры (наружный диаметр, диаметр болтовой окружности, число и диаметры болтовых отверстий) стандартизованы и установлены одинаковыми для одних и тех же условных давлений и проходов независимо от конструкции фланца. Фланцы выбирают по условному проходу трубы или арматуры и условному давлению. Тип фланцев для присоединения трубопроводной арматуры должен соответствовать типу входных фланцев этой арматуры.

Крепежные детали (болты, шпильки, гайки и шайбы) предназначены для сборки фланцевых соединений арматуры и оборудования. Для фланцев и фланцевых заглушек, рассчитанных на ру до 2,45 МПа (25 кгс/см) включительно и температуру до 300°С, применяют болты с шестигранной головкой или шпильки и гайки. Шпильки имеют преимущества перед болтамни, так как у шпилек при затяжке напряжения распределяются более равномерно, а у болтов в местах перехода стержня в головку происходит концентрация напряжений. Кроме того, шпильки можно устанавливать в труднодоступных местах.

Прокладочные материалы и прокладки применяют для уплотнения фланцевых соединений трубопроводов и арматуры. Они должны обладать достаточной упругостью и прочностью для восприятия внутреннего давления и при температурных изменениях трубопровода, а также теплостойкостью. Тип и материал прокладок выбирают в зависимости от параметров теплоносителя. Формы и размеры прокладок определяются конфигурацией уплотняемых соединений и их типоразмерами. Плотность фланцевых соединений при давлении до 4 МПа (40 кгс/см2) и температуре до 450°С в основном обеспечивается прокладками из паронита толщиной 1—2 мм. Применение толстых прокладок не рекомендуется, так как при этом увеличивается опасность их разрыва давлением теплоносителя и возникают перекосы фланцевых соединений.

Большим недостатком применяемых для строительства тепловых сетей стальных труб является подверженность их как внешней, так и внутренней коррозии. Как известно, нормативный срок службы стальных трубопроводов установлен 25—30 лет. Однако во многих случаях из-за разрушающих действий коррозии, возникающей при контакте металла с влагой, кислородом и другими агрессивными компонентами окружающей среды, фактический срок службы теплопроводов не превышает 8—10 лет, а в некоторых случаях повреждения на трубах встречаются по истечении 2— 3 лет эксплуатации. Особо следует отметить быструю коррозию трубопроводов горячего водоснабжения при закрытой схеме теплоснабжения. Кроме наружной коррозии они подвержены активной внутренней коррозии вследствие воздействия растворенного в водопроводной воде кислорода.

Для защиты тепловых сетей от наружной коррозии в соответствии со СНиП П-36-73 «Тепловые сети. Нормы проектирования» применяют различные противокоррозионные покрытия. Ввод в эксплуатацию тепловых сетей без наружного противокоррозионного покрытия стальных труб и металлических конструкций не разрешается.

Авдолимов Е. М., Шальнов А. П. Водяные тепловые сети. — М.: Стройиздат, 1984.